一种核燃料棒的端塞及压力电阻焊的工艺方法与流程

本发明涉及核燃料棒,具体而言,涉及一种核燃料棒的端塞及压力电阻焊的工艺方法。

背景技术:

1、在各种类型的核燃料棒中,锆合金包壳与端塞的焊接若采用熔化焊接工艺,一般对焊缝的组织和性能影响较大,同时会不可避免的引入焊接缺陷。相比之下,压力电阻焊工艺属于固态焊接,对母材的组织和性能影响较小,同时可降低焊接缺陷产生的几率。因此,压力电阻焊工艺是实现锆合金包壳与端塞连接的重要方法。通过对相关工艺的研发,可有效提升锆合金包壳与端塞的连接质量。

2、现有技术cn106735807a公开了一种端塞的结构以及端塞与包壳管的压力电阻焊工艺,具体来说,其端塞的结构如图1所示,端塞与包壳管配合的一端具有圆台面。如图2所示为该端塞1与包壳管2的顶锻焊接过程,把端塞1和包壳管2装配成对接接头,在挤压力作用下,使包壳管端面与端塞配合面接触,该圆台面与包壳管的端面形成线接触,通过焊接电极给工件施加电流,焊接电流从端塞电极开始,通过端塞和包壳管最后到达焊接电极夹头6,焊接电流的能量释放在端塞和包壳管的接触电阻上。包壳管端面与端塞配合面及邻近区域产生的电阻热使焊接面的金属处于塑性状态,然后对对接接头施加顶锻力,从而完成端塞与包壳管的顶锻焊接。

3、如图2所示,在顶锻焊接的过程中会产生内顶锻挤出部13和外顶锻挤出部14,在包壳管的电极夹头6与包壳管2的接触面上设置有一个凹槽结构,用于容纳外顶锻挤出部14,其形成的焊缝效果如图3所示。

4、该压力电阻焊工艺主要用于afa3g核燃料棒制造以及cap1400核燃料棒制造。该技术方案形成的焊缝结合长度较短,且受电极结构的独特设计影响会在焊缝的顶锻结合区形成顶锻突起,热影响区较大。且受制于整体工艺的特点,目前采用视觉成像的方法间接评价焊缝质量,缺乏直观反馈焊缝成型质量的方式。

5、鉴于以上技术问题,特推出本发明。

技术实现思路

1、本发明的主要目的在于提供一种核燃料棒的端塞及压力电阻焊的工艺方法,主要用于解决当前压力电阻焊工艺形成的焊缝长度较短,焊缝质量不高的问题。

2、为了实现上述目的,根据本发明的一个方面,提出了一种核燃料棒的端塞,用于安装在管材的端部,端塞包括轴向连接的第一塞体和第二塞体,第二塞体相对于第一塞体的位置更靠近管材;

3、第二塞体包括轴向上互相邻接的第一圆柱段和第二圆柱段,第一圆柱段的直径小于第二圆柱段的直径,使得第二圆柱段上与第一圆柱段交界处形成台阶面,台阶面为沿端塞径向方向的环形平面;

4、第二圆柱段的直径大于管材的内径,且小于管材的外径,第一圆柱段伸入管材内,以使得台阶面与管材的端面以面接触的形式贴合。

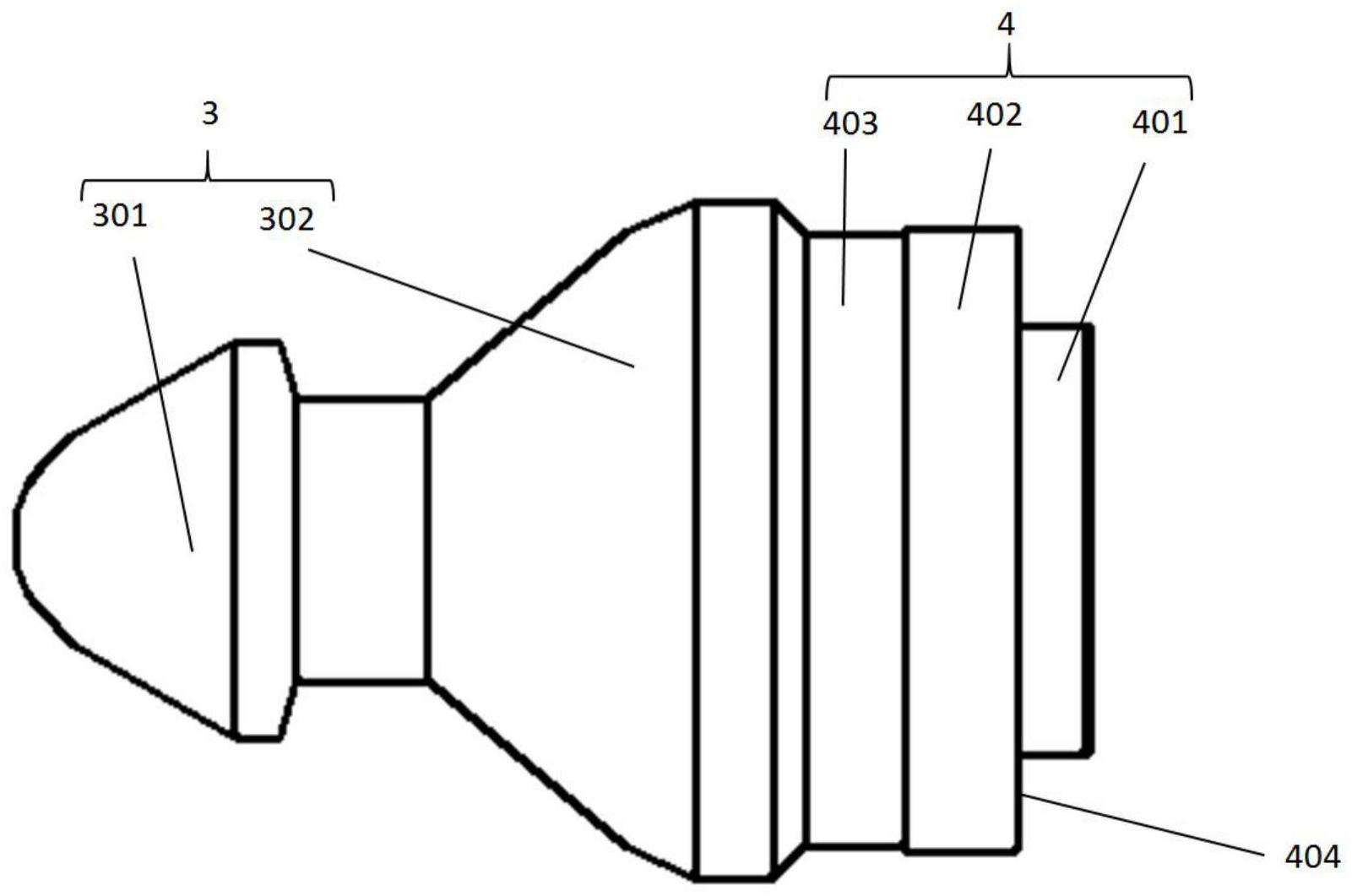

5、进一步的,第二塞体还包括第三圆柱段,第三圆柱段与第二圆柱段轴向上互相邻接,第三圆柱段与第一圆柱段分别位于第二圆柱段的两侧,第三圆柱段的直径小于第二圆柱段。

6、进一步的,所述第二圆柱段的直径a,所述管材的内径b和外径c之间满足如下关系:

7、

8、进一步的,所述第一圆柱段的直径小于所述管材的内径,所述第一圆柱段的外圆柱面与所述管材的内表面之间间隙配合。

9、进一步的,所述第三圆柱段的直径大于所述管材的内径。

10、进一步的,所述第一塞体包括轴向连接的导向部和锥形部,所述导向部位于所述端塞的端部,所述锥形部位于所述导向部和所述第二塞体之间。

11、应用本发明的以上端塞技术方案,至少实现了如下有益效果:

12、1、该端塞通过设置第二圆柱段,并限制其尺寸,使得预顶锻时端塞与管材的配合处以面接触的形式形成小尺寸过盈对接,便于控制顶锻的抗力与接触界面的电阻值大小。

13、2、该端塞通过设置第一圆柱段、第三圆柱段及其尺寸,第一圆柱段与管材内径之间的空间用于容纳内顶锻挤出部,防止内顶锻挤出部直接与管材内部芯体接触,第三圆柱段用于容纳外顶锻挤出部,从而使得端塞的整体结构能够降低顶锻抗力,材料的变形阻力稳定,在焊接过程中顶锻力推动下,端塞相对于管口更容易产生大尺寸相对位移。

14、3、该端塞通过进一步对第二圆柱段尺寸进行专门限制,通过与管材端面的配合面积来调控顶锻的抗力与接触界面的电阻值,从而控制顶锻长度和接头热影响状态,防止顶锻时端塞材料发生过度翻折或者材料流动阻力过大的影响,保障端塞较大尺寸行程的顶锻位移且结合界面良好。

15、为了实现上述目的,根据本发明的又一个方面,提出了一种核燃料棒端塞压力电阻焊的工艺方法,将端塞和管材之间进行顶锻焊接,包括如下步骤:

16、送料步骤,将管材的管口送入焊室内,并传送至电极夹头的固定位置;

17、夹紧步骤,电极夹头收紧与管口的外表面贴合,再将管材的位置固定;

18、预顶锻步骤,顶锻机构将端塞从另一侧输送至焊室内,对端塞施加预顶锻力,以使得台阶面与管材的端面以面接触的形式贴合;

19、焊接步骤,对管材和端塞施加焊接电流,顶锻机构对端塞施加顶锻力,顶锻力的大小与预顶锻力相同,管材位置固定,使得端塞在顶锻力作用下相对于管口产生持续的相对位移,以实现管材和端塞的顶锻成型。

20、进一步的,还包括焊缝质检步骤,位于所述焊接步骤之后,形成稳定的焊缝后,对所述焊缝质量进行检查,质量检测的方法包括,采用超声波检测的方法,检查所述焊缝内部有无缺陷状态,同时通过超声波测量焊缝的有效结合长度。

21、进一步的,在焊接步骤中,焊接电流采用直流横波电流,电流大小为14ka~17ka。

22、进一步的,在预顶锻步骤中,以负压吸附的方式使得顶锻机构与端塞配合。

23、应用本发明的以上压力电阻焊的工艺方法,至少实现了如下有益效果:

24、1、本工艺方法通过在焊接过程中使得管材的位置保持固定,仅端塞在顶锻电极的推动下相对于管口运动,结合本技术中对端塞的特殊结构和尺寸设计,使得端塞一侧与管口的相对位移长度较大,形成大尺寸位移顶锻成型。

25、2、本工艺方法通过设置配合面光滑的复合电极夹头,焊接过程中软化金属在顶锻力作用下流动,受到电极夹头的限制,软化金属只能沿着顶锻方向流动,采用本工艺方法形成的焊缝的表面光滑,无顶锻突起,且焊缝的结合长度一般较大,从而大大提高了焊接的质量。

26、3、本工艺方法通过设置顶锻力的大小与预顶锻力相同,保证顶锻时系统响应及时,从而保障焊接过程中施加顶锻力的稳定性,有利于端塞相对于管口形成大尺寸的位移。

27、4、本工艺方法通过多种方法检测焊缝的质量,外顶锻挤出部可用于外观检查以评判焊缝质量,同时通过超声检测的方法直观的表征焊缝内部的缺陷状态。

28、5、采用本工艺方法进行顶锻焊接,热影响区仅分布在焊接后结合线的两侧较小区域,在结合线长度方向上热影响区的厚度不超过管厚度的三分之二,使得焊接区的耐腐蚀性能与母材相当;且大尺寸位移顶锻成型造成结合界面的材料塑性流变更加明显,使得结合区的晶粒细化,强度更高。

- 还没有人留言评论。精彩留言会获得点赞!