一种高透湿可重复使用的化学防护服面料制备方法

本发明涉及的是防护服,具体涉及一种高透湿可重复使用的化学防护服面料制备方法。

背景技术:

1、化学防护服是常见的军民均可使用的皮肤防护装备,能够防止有害液体渗透,可以最大限度地减少或阻止人体接触危险化学品,保护穿着者免受潜在危险和有毒化学物质的伤害,并降低受伤或生病的风险。化学物质进入人体的途径有口服、呼吸和皮肤接触三种,皮肤接触90%都是由于化学暴露。当前国内最常使用的化学防护服是由橡胶材料复合的隔绝式防护服,此类防护服防护性能好但面料厚重、不透气,而且难以适应现代化防护工作的需要;或是由活性炭纤维复合的透气式防护服,但此类防护服强度不够,不能洗涤。球形活性炭防毒服被世界公认为较好的防护服装,主要是基于球形活性炭优异的吸附性能及其独特的特点:良好的滚动性、表面光滑、形状规整、机械强度高、对毒剂动态吸附容量大、吸附速度快等。

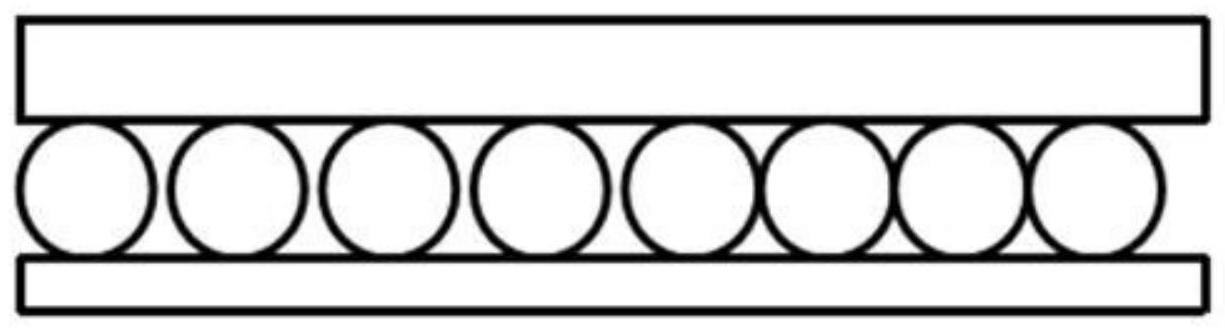

2、具体地,如中国发明专利申请号cn202110585676.1公开的一种防毒服用复合面料及其制备方法,该方法包括以下步骤:(1)在低热下,将热熔网胶与基布织物进行黏合,完成基布织物上的均匀上胶,制备出覆胶基布;(2)将多孔微球均匀排布在覆胶基布上,通过热压处理将多孔微球牢固地黏合在覆胶基布上,形成多孔微球/基布织物单层面料;(3)将另外一层覆胶基布与多孔微球/基布织物单层面料进行热压黏合,获得防毒服用复合面料。

3、中国实用新型专利申请号cn201821040739.5公开的包括织物层和球形活性炭层的复合结构和包含所述复合结构的服装,提供了一种包括织物层和球形活性炭层的复合结构,其中织物层朝向球形活性炭的表面上设置有自表面向织物层内部延伸的凹陷,球形活性炭的至少一部分外表面与凹陷的至少一部分内表面粘合,该复合结构能够避免由于存在过多粘合剂而导致的织物堵塞以及皮肤呼吸困难,提高人体舒适度。

4、中国发明专利申请号cn201710815342.2公开的一种多功能透气式防毒服面料及其制备方法,由多功能防护层、粘合层、吸附层、粘合层、舒适层组成,多功能防护层由阻燃纤维和导电纤维混纺纺纱,然后织布,经过染色印花、拒水防油后整理制成,粘合层为热熔胶网膜,舒适层为高密棉针织物,该复合的多功能防护面料能有效的防止生物战剂、化学战剂、放射性尘埃的透过,同时具有防水、阻燃、透湿、透气、散热、穿戴舒适等功效与特性。

5、上述现有技术活性炭球与基布织物的黏合力、剥离强度不够高,且活性炭球在基布织物上炭量不够大,活性炭与胶的接触面积大,会影响吸附性能,且洗涤后仍不知道是否还能保持高效吸附,或是制作工艺不够简便,不能防水、阻燃。综上,实践证明现有防护服的结构难以在保持上述优势的同时,具有一定的耐机洗黏结牢度,其剥离强度、透湿性能、吸附性能一般。基于此,开发一种高透湿可重复使用的化学防护服面料制备方法尤为必要。

技术实现思路

1、针对现有技术上存在的不足,本发明目的是在于提供一种高透湿可重复使用的化学防护服面料制备方法,制备简便,有效改善剥离强度、透湿性能,同时保持较好的吸附性能,可耐多次水洗,耐机洗黏结牢度高,提高穿着的舒适程度,易于推广使用。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:一种高透湿可重复使用的化学防护服面料制备方法,其步骤为:

3、(1)将热熔网格状胶网膜与基布织物进行黏合,该热熔网格状胶网膜为有形状的网格状胶网膜,完成基布织物上的均匀上胶,制备出覆胶基布;

4、(2)将活性炭球均匀地撒在覆胶基布上,通过热压处理将活性炭球牢固地黏合在覆胶基布上,形成活性炭球与基布织物单层面料,冷却后吹扫没有黏合牢固的活性炭球;

5、(3)将热熔胶网膜与多功能防护织物层进行黏合,此热熔胶网膜为无纺布状热熔胶网膜,完成多功能防护织物层的均匀上胶;

6、(4)将上胶的多功能防护织物层和活性炭球与基布织物单层面料进行热压黏合,获得防毒服用复合面料。

7、作为优选,所述的步骤(1)中使用的热熔网格状胶网膜为聚氨酯、共聚酰胺、聚酰胺、共聚酯、聚酯、醋酸乙烯的一种或多种网格状的热熔胶膜,该胶膜克重为2-40g/m2。

8、作为优选,所述的步骤(1)中使用的基布织物为透气的棉布、涤纶布、腈纶布、锦纶布、芳纶布、粘胶布中的一种或多种混编而成,基布织物的克重为10-400g/m2。

9、作为优选,所述的步骤(2)中使用的活性炭球采用,包括有沥青基球形活性炭、酚醛树脂基球形活性炭、煤基球形活性炭、木质基球形活性炭或有其它含炭前驱体制备的球形活性炭。活性炭球的直径为0.1mm-5mm,其bet比表面积为1000-2000m2/g,其孔分布为0.1-100nm,活性炭球的孔容为0.6-3.5cm3/g。

10、作为优选,所述的步骤(3)中使用的热熔胶网膜为聚氨酯、共聚酰胺、聚酰胺、共聚酯、聚酯、醋酸乙烯的一种或多种高温熔融喷丝成型蛛丝网膜状,在保持透气性下仍具有较好的黏合力,该热熔胶网膜胶膜克重为4-200g/m2,优选为30-100g/m2。

11、作为优选,所述的步骤(3)中使用的多功能防护织物层为阻燃纤维和导电纤维混纺纺纱,然后织布,经过染色印花、疏水疏油整理后制成,具有拒水防油、防静电、阻燃等功能。

12、作为优选,所述的步骤(4)热压时所述热压的温度为50-300℃,优选80-160℃,压力为0.2-0.6mpa;所述黏合的累积时间为0.1s-10min,优选2-4min。

13、本发明的有益效果:本制备方法简便易行,工艺简单,制成的防护面料防护功能多、成本低廉,大大改善剥离强度、透湿性能,上胶后仍保持较好的吸附性能,可耐多次水洗,水洗后胶面仍能保持完整,耐机洗黏结牢度高,提高穿着的舒适程度,应用前景广阔。

技术特征:

1.一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,其步骤为:

2.根据权利要求1所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的步骤(1)中使用的热熔网格状胶网膜为聚氨酯、共聚酰胺、聚酰胺、共聚酯、聚酯、醋酸乙烯的一种或多种网格状的热熔胶膜,该胶膜克重为2-40g/m2。

3.根据权利要求1所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的步骤(1)中使用的基布织物为透气的棉布、涤纶布、腈纶布、锦纶布、芳纶布、粘胶布中的一种或多种混编而成,基布织物的克重为10-400g/m2。

4.根据权利要求1所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的步骤(2)中使用的活性炭球采用含炭前驱体制备的球形活性炭,包括有沥青基球形活性炭、酚醛树脂基球形活性炭、煤基球形活性炭、木质基球形活性炭。

5.根据权利要求1所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的步骤(2)中的活性炭球的直径为0.1mm-5mm,其bet比表面积为1000-2000m2/g,其孔分布为0.1-100nm,活性炭球的孔容为0.6-3.5cm3/g。

6.根据权利要求1所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的步骤(3)中使用的热熔胶网膜为聚氨酯、共聚酰胺、聚酰胺、共聚酯、聚酯、醋酸乙烯的一种或多种高温熔融喷丝成型蛛丝网膜状,该热熔胶网膜胶膜克重为4-200g/m2。

7.根据权利要求6所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的热熔胶网膜的胶膜克重优选为30-100g/m2。

8.根据权利要求1所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的步骤(3)中使用的多功能防护织物层为阻燃纤维和导电纤维混纺纺纱,然后织布,经过染色印花、疏水疏油整理后制成。

9.根据权利要求1所述的一种高透湿可重复使用的化学防护服面料制备方法,其特征在于,所述的步骤(4)热压时所述热压的温度为50-300℃,优选80-160℃,压力为0.2-0.6mpa;所述黏合的累积时间为0.1s-10min,优选2-4min。

技术总结

本发明公开了一种高透湿可重复使用的化学防护服面料制备方法,它涉及防护服技术领域。将热熔网格状胶网膜与基布织物黏合,完成基布织物上的均匀上胶,制备出覆胶基布;将活性炭球均匀地撒在覆胶基布上,通过热压处理将活性炭球牢固地黏合在覆胶基布上,形成活性炭球与基布织物单层面料,冷却后吹扫没有黏合牢固的活性炭球;将热熔胶网膜与多功能防护织物层进行黏合,完成多功能防护织物层的均匀上胶;将上胶的多功能防护织物层和活性炭球与基布织物单层面料进行热压黏合,获得防毒服用复合面料。本发明制备简便,改善剥离强度、透湿性能,保持吸附性能,耐机洗黏结牢度高,提高穿着的舒适程度。

技术研发人员:葛俊毅,梁晓怿

受保护的技术使用者:华东理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!