一种燃料电池散热器用铝合金复合材料及其制备方法与流程

本技术涉及铝合金制造,具体涉及一种燃料电池散热器用铝合金复合材料及其制备方法。

背景技术:

1、氢能兼具清洁二次能源与高效储能载体的双重角色,氢气作为一种可以跨季节大容量储能的介质,在中国能源转型过程中将扮演重要角色。燃料电池是氢能利用的最佳手段,因此,燃料电池被看做是一种可持续发展的低碳/零碳技术。

2、燃料电池在正常运行条件下,电效率为40%~60%,剩下的能量以热能形式传递出去,从余热利用的角度讲,为了提高燃料电池的综合热电效率,良好的热管理技术是非常必要的。燃料电池的热源主要来自氢气和氧气的氧化还原反应的熵热、不可逆的电化学反应热、电流传输的ohm热、水的相变潜热,如果不能及时对电堆进行很好的散热,那么系统温度将会持续上升,导致质子膜出现严重干膜现象并且会加剧催化剂衰减,甚至出现局部热点的情况,对膜产生不可逆的损害导致其生成穿孔,氢氧直接接触带来严重的安全隐患。

3、燃料电池要靠冷却系统带走热量,燃料电池发动机冷却系统包括散热器、水泵、外部管路及阀门、电堆内部冷却通道等。在散热过程中,冷却液需流经高电位的双极板,如果冷却液电导率较高,高压电就会通过冷却液传导到外部,产生触电危险。因此,在绝缘方面对冷却液的要求较高。造成冷却液电导率升高的主要原因是散热器在生产过程中所喷涂的助焊剂在使用过程中析出导电离子。冷却液在散热器中循环时,冷却液中的杂质会不断增加,导致冷却液的电导率上升,电阻值下降,绝缘性能随之下降,频繁更换冷却液不仅降低了车辆的使用便捷性,也提高了用车成本,同时增加了车辆的安全风险。因此,为使冷却液始终保持较低的电导率,需要在冷却系统加装去离子器,以使得冷却液的电导率始终处于较低的水平。

4、现有的燃料电池散热器采用传统工艺的3003/4xxx铝合金钎焊材料,在零件进行钎焊时,需要喷淋钎剂,导致过多的难于清理的钎剂残留。焊后残留于焊缝内外的钎剂与液冷系统中的冷却液溶解后会产生k+,k+的出现会导致系统电导率增加,降低整车系统安全性,对环境以及最终产品的性能和质量产生负面影响,因此,通常需要进行较长时间(10天左右)的冲刷,使电导率降低以满足使用要求,但是,在使用过程中,材料中的残留钎剂还是会有少量流出,从而导致电导率的升高,增大安全风险。

5、此外,去离子器内的主要材料为吸附树脂,去离子器的使用寿命也主要取决于燃料电池系统内的离子析出量,当去离子器无法交换更多的阴阳离子时,去离子器就失效了,因此,减少离子的析出量,对于提高去离子器的使用寿命,降低成本,提高安全系数具有重要意义。

技术实现思路

1、为了解决本领域存在的上述不足,本技术旨在提供一种燃料电池散热器用铝合金复合材料及其制备方法。通过材料结构设计优化,在满足钎焊性能的同时,减少钎剂使用,实现钎焊后钎剂较少残留,以满足燃料电池冷却液严苛的电导率要求,提高燃料电池系统的安全性。

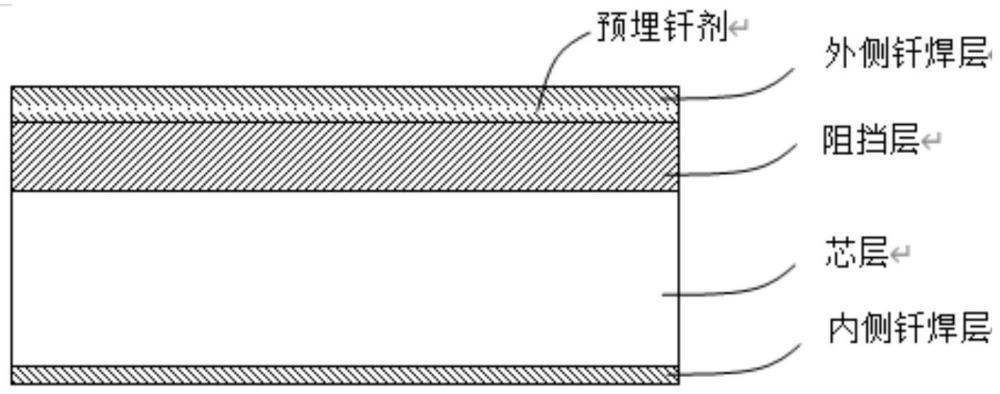

2、根据本技术的一方面,提供一种燃料电池散热器用铝合金复合材料,包括:外侧钎焊层、阻挡层、芯层和内侧钎焊层;

3、其中,所述芯层的组成成分及重量百分比为:si≤0.4%,fe 0.2-0.4%,cu 0.25-0.9%,mn 1.2-1.9%,mg 0.15-0.3%,ti 0.08-0.25%,其余为al和总量小于0.15%的不可避免杂质;

4、所述阻挡层的组成成分不含mg;

5、所述内侧钎焊层为4045或4343合金;所述外侧钎焊层为4045或4343合金并预埋钎剂;

6、所述外侧钎焊层复合比为8-12%,所述内侧钎焊层复合比为3.5-6.5%,所述阻挡层复合比为15-25%

7、根据本技术的一些实施例,所述预埋钎剂的浓度为1.0-2.5g/m2。

8、根据本技术的一些实施例,所述阻挡层为3003合金。

9、根据本技术的一些实施例,所述芯层为含mg的3003mod合金。

10、根据本技术的一些实施例,所述燃料电池散热器用铝合金复合材料厚度为0.24-0.35mm。

11、根据本技术的另一方面,还提供一种燃料电池散热器用铝合金复合材料的制备方法,包括:

12、分别制造芯层铸锭、阻挡层铸锭、外侧钎焊层铸锭和内侧钎焊层铸锭;

13、将所述芯层铸锭、所述阻挡层铸锭、所述外侧钎焊层铸锭和所述内侧钎焊层铸锭分别进行头尾锯切和铣面;

14、将铣面的所述阻挡层铸锭、所述外侧钎焊层铸锭和所述内侧钎焊层铸锭按照复合比分别进行热轧;

15、制备所述外侧钎焊层的预埋钎剂坯板;

16、将外侧钎焊层,预埋钎剂坯板,阻挡层,芯层和内侧钎焊层分别进行表面机械处理;

17、按照外侧钎焊层,预埋钎剂坯板,阻挡层,芯层和内侧钎焊层的顺序叠放,进行复合热轧,得到厚度为5-8mm的热轧卷;

18、热轧卷冷却至室温后进行冷轧,得冷轧卷;

19、将冷轧卷进行退火,即得。

20、根据本技术的一些实施例,制备所述外侧钎焊层的预埋钎剂坯板包括:

21、将钎剂粉末与外侧钎焊层粉末混合均匀后进行热等静压压制,获得热等静压坯锭;

22、所述热等静压坯锭进行铣削和热轧,即得。

23、根据本技术的一些实施例,所述热轧温度为500±10℃,保温时间为12~24h。

24、根据本技术的一些实施例,所述复合热轧的温度为:500±10℃,保温时间为12-24h。

25、根据本技术的一些实施例,所述退火温度为230-270℃,保温时间为2-3h。

26、与现有技术相比,本技术至少包括如下有益效果:

27、本技术提供一种燃料电池散热器用铝合金复合材料,通过材料结构设计优化,在满足钎焊性能的同时,减少钎剂使用,实现钎焊后钎剂较少残留,以满足燃料电池冷却液严苛的电导率要求,提高燃料电池系统的安全性。同时,该材料制造成本适中,强度高于传统的3003/4xxx材料,可工业化生产,具有较好的经济效应和推广价值。

28、本技术的复合材料设计为4层,外侧钎焊层进行预埋钎剂,芯材合金含有适量的mg元素,同时引入3003阻挡层,阻断芯材mg元素对钎剂的影响,材料钎焊过程中无须额外的喷涂钎剂,减少了钎剂的使用和残留;管料内侧钎焊不用喷涂钎剂,通过mg元素破除氧化膜实现钎焊,提高了管路的清洁度,避免了钎剂溶解在冷却液中产生k+,而导致冷却液电导率的增加;在水箱工作过程中,管料内侧无残留的钎剂渗出,有效控制电导率的反弹,从而确保了冷却液系统电导率的稳定,提高了冷却系统的安全性,延长了燃料电池冷却水箱的使用寿命。

29、本技术提供一种燃料电池散热器用铝合金复合材料的制备方法,采用预埋钎剂设计,取消了钎剂预喷涂工序,包括钎剂和水的浆料制作、钎剂涂覆或喷涂和干燥过程,缩短了生产流程,提高了散热水箱的生产效率,从而可降低产品的总成本。

30、本技术通过熔铸、热轧、冷轧、退火等传统的铝合金热交换器用复合材料的制备方法,制备外侧钎焊层预埋钎剂的燃料电池散热器用铝合金复合材料,对制造设备能力和制造工艺无特殊要求,产品质量易于控制,性能稳定,成品率较高,具有成本适宜和可市场化推广的优势。

- 还没有人留言评论。精彩留言会获得点赞!