一种基于仿生龟甲的轻质装甲防护靶材结构及其制造方法

本发明涉及仿生抗冲击结构,尤其涉及一种基于仿生龟甲的轻质装甲防护靶材结构及其制造方法。

背景技术:

1、近年来,防护安全越来越受到人们的关注,为了提高现代装备的安全防护能力,保证人员的生命安全,普遍使用防护装甲来提高装备的抗弹能力。但是防护装甲占有一定的空间,增加了装备的重量,影响了现代装备使用的灵活性。受限于空间和重量的因素,现代装备仅在核心区域敷设装甲防护靶材,在次要区域采用轻质结构进行防护,局部防护形式对人员的生命安全产生了严重的威胁,增加现代装备防护装甲的防护面积,达到轻质与高强防护能力的平衡,是提高现代装备防护能力的必要选择,设计出一种轻质高强的抗冲击防护装甲防护靶材结构显得尤为重要。

2、中国专利公开号为cn215707177u的《一种特定梯度结构的武装直升机防护装甲》中提出了一种以陶瓷板、碳纤维板、芳纶纤维板、超高分子量聚乙烯纤维板四层刚性递减梯度结构自上而下依次粘接的武装直升机防护装甲,该防护装甲通过材料刚性递减的特点,充分发挥各层的优势性能,在最大程度降低装甲面密度的条件下,提高装甲的抗冲击性能以及武装直升机的防护面积。但是刚性递减梯度结构的防护装甲整体重量略大,并且对材料的性能要求比较高,所能使用的材料具有一定的局限性,不同刚性材料需要进行性能匹配,结构形式较为单一,通过这一结构并不能充分提高装甲的抗侵彻、抗冲击的性能。

3、中国专利公开号为cn107498948b的《一种多层梯度点阵夹芯层板及其制备方法》中提出一种采用不同厚度的冲孔菱形板为芯层板,循环相间分布并与金属面板、隔板焊接的多层梯度点阵夹芯层板。该夹芯层板的芯层板具有差异变形的特点,使得夹芯层板在受到冲击时能够利用屈曲变形的优势,充分吸能冲击能量,起到防护的效果。但是该结构整体复杂,需要准确控制各芯层板金字塔型点阵芯子顶点之间的位置以及与金属面板、隔板之间的位置,制备过程繁琐,尤其是金字塔型点阵芯子的制备要求、精度要求比较高,增加了制备的困难度。点阵结构充分发挥芯层板的作用,但是金属前面板和金属后面板结构并没有进行优化来进一步提高其防护性能。

4、因此,如何提供一种轻质高强的抗冲击的装甲防护结构,尤其是装甲防护靶材结构,不仅各层之间优异性能得以充分发挥而且能够降低装甲的重量,提高现代防护装备的灵活性,是亟需解决的问题。

技术实现思路

1、本发明的目的是为解决上述问题,提供了一种基于仿生龟甲的轻质装甲防护靶材结构及其制造方法,有效提高防护性能。

2、采用的技术方案如下:

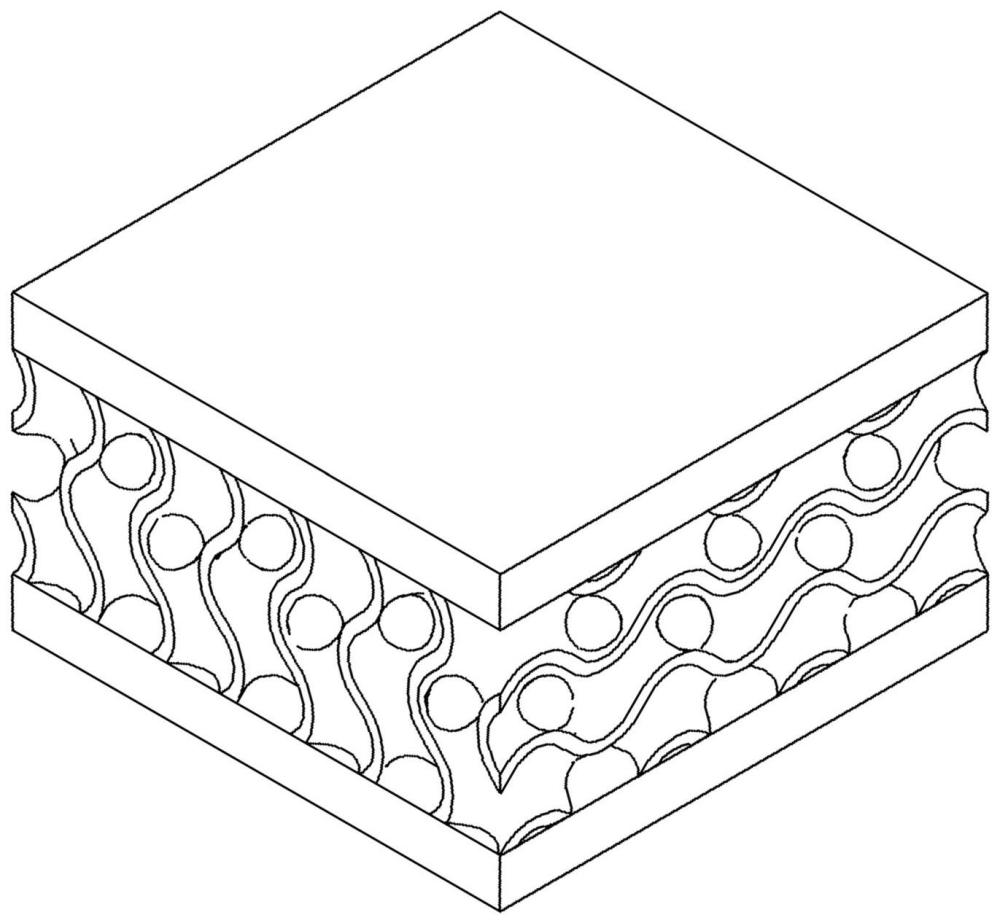

3、一种基于仿生龟甲的轻质装甲防护靶材结构:依次包括五层板结构:陶瓷板、叠层碳纳米管铝基复合材料板、超高分子量聚乙烯纤维板、石墨烯铝基复合材料芯层板、钛合金背板,使用胶膜层依次将五层板结构粘接起来;其中,

4、所述叠层碳纳米管铝基复合材料板由多个胞元按一定规律排列形成;所述一定规律为:所述胞元进行错位排列,第一层由一个完整的胞元开始并由一个完整的胞元结束,第一层其余位置也均为完整胞元,第二层由二分之一个胞元开始并由二分之一个胞元结束,第二层其余位置为完整胞元;第一层与面板第二层沿垂直陶瓷板方向从上到下排布二层或者循环相间排布多层;

5、所述超高分子量聚乙烯纤维板由多层高分子量聚乙烯无纬布热压成型获得;

6、所述石墨烯铝基复合材料芯层板由g型三周期极小曲面薄片结构组成,所述g型三周期极小曲面薄片结构的对应的模型隐函数为g(x,y,z)=sin(ωxx)cos(ωyy)+sin(ωyy)cos(ωzz)+sin(ωzz)cos(ωxx)=c,其中,ωx,ωy,ωz是周期参数,c是曲率参数,其中c=0,x、y、z是g型薄片曲面上各点在坐标系中的坐标,所述石墨烯铝基复合材料芯层板的孔隙由陶瓷板到钛合金背板方向逐渐减小。

7、进一步,所述陶瓷板选用碳化硼陶瓷板,密度为2.58g/cm3,抗弯强度大于400mpa,所述石墨烯铝基复合材料芯层板的孔隙率为60%。

8、进一步,所述钛合金背板选用tc4钛合金板,所述钛合金背板的抗拉强度≥989mpa,屈服强度≥916mpa,延伸率≥14.5%;所述钛合金背板还具有加强筋,所述加强筋各边均设有圆角以减少应力集中,所述加强筋在背板中均匀分布。

9、进一步,所述超高分子量聚乙烯纤维板选用ha-894纤维,所述胶膜层为聚氨酯胶粘剂、环氧树脂胶粘剂或者聚乙烯树脂胶粘剂。

10、进一步,所述装甲防护靶材结构的整体尺寸为:100mm*100mm*50mm,陶瓷板厚为10mm,叠层碳纳米管铝基复合材料板厚为5mm,超高分子量聚乙烯纤维板厚为20mm,石墨烯铝基复合材料芯层板厚为7mm,tc4钛合金背板厚为4mm。

11、一种基于仿生龟甲的轻质装甲防护靶材结构制造方法,使用环氧树脂胶膜层将陶瓷板、叠层碳纳米管铝基复合材料板、超高分子量聚乙烯纤维板、石墨烯铝基复合材料芯层板、tc4钛合金背板依次粘接起来,而后进行固化,固化温度为120—125℃,固化时间为1-2h,固化压力为0.1-0.3mpa。

12、进一步,所述钛合金背板使用海绵钛为原料通过真空自耗炉进行熔炼形成板坯,经过加热-轧制加工工艺得到。

13、进一步,所述叠层碳纳米管铝基复合材料板的制造方法包括:将碳纳米管与铝合金粉末进行混合球磨,得到碳纳米管铝合金片状材料,将所述片状材料在单轴应力状态下进行定向排列,得到有序的初期层状复合材料,在经过后期的真空热压、热锻造、热轧制等致密化工艺,得到微观结构为叠层状的碳纳米管铝合金块体,将压制成的所述块体切割成20*20mm大小作为一个胞元,进行错位排列。

14、进一步,所述超高分子量聚乙烯纤维板,使用聚乙烯颗粒制备聚乙烯纤维,然后使用多层高分子量聚乙烯无纬布热压成型。

15、进一步,所述石墨烯铝基复合材料芯层板的制造方法包括:将石墨烯与铝合金进行混合球磨,得到石墨烯铝基复合材料粉末,石墨烯铝基复合材料粉末作为原料,将所述g型三周期极小曲面薄片结构模型的stl格式文件输入到3d打印机中,进行3d打印,打印出g型曲面的所述石墨烯铝基复合材料芯层板。

16、本发明与现有技术相比所具有的有益效果:

17、1.本发明的叠层碳纳米管铝基复合材料板结构是由多个胞元按一定的规律组成,多层的面板结构,胞元的错位结构,更有利于应力分散,当面板受到冲击时,因外力产生的裂纹会发生偏转,应力可以更加均匀的分布,改善叠层碳纳米管铝基复合材料板的开裂状况,增强抗冲击性能。钛合金背板结构具有加强筋结构,可以提高结构整体的支撑性能,进一步提高整体结构的力学性能,缓解应力集中。

18、2.本发明石墨烯铝基复合材料芯层板采用的g型三周期极小曲面结构具有多样性、表面光滑、孔隙具有连通性,具有高的比表面积等优异的性能,可减少应力集中,具有良好的吸能效果和抗冲击性能,孔隙率和孔隙的梯度变化也是可控的,可通过3d打印进行制备,制备方式简单可行,更有益于制备出性能优异的多孔结构,芯层板多孔结构在满足抗冲击性能的同时,大大降低了结构整体的重量,达到了轻质和高强的性能平衡要求。

- 还没有人留言评论。精彩留言会获得点赞!