一种锂离子电池用复合集流体及其制造方法与流程

本发明涉及电池制造领域,具体涉及一种锂离子电池用复合集流体及其制造方法。

背景技术:

1、锂离子电池高速发展,其集流体材料铝箔与金属层需求随之保持高速增长。随着市场对锂电池高能量密度性能和安全性的追求,复合集流体应运而生。复合集流体为“三明治”结构:中间为绝缘聚合物材料,两边的导电层为铝层(锂电正极)或者铜层(锂电负极)。

2、目前为止,锂电正极集流体pet复合铝箔(ma)已通过三元锂离子电池电芯验证,而负极集流体pet复合金属层(mc)则在电芯500次循环后性能发生跳水,此外,复合金属层在三元电解液中浸泡实验中也容易发生分层脱落现象。因此,需对锂电负极集流体聚合物基膜与导电层之间的结合力进行进一步增强。

3、另外,在制作复合金属层工艺过程中,还存在以下问题:磁控溅射工艺参数不易控制,易造成产品破洞、产品变形、方阻不均现象;复合金属层在磁控溅射后再进行水电镀时需要使用化学药水电镀的方式使铜层变厚,造成环境污染及污水处理;复合金属层在蒸镀过程中由于高温作用,使pet/pp基膜发生变形,造成产品不良。

技术实现思路

1、本发明的目的一方面在于提供一种锂离子电池用复合集流体,该复合集流体中基膜与金属导电层之间结合力强,另一方面提供制造该种复合集流体的方法,以克服技术背景中所述的缺点。

2、为了达到以上目的,本发明采用的技术方案是:一种锂离子电池用复合集流体的制备方法,包括如下步骤:

3、s1、在第一金属层的一面涂布粘黏剂,形成涂布层,

4、s2、将第二金属层和所述第一金属层涂覆粘黏剂的一面进行热压合;第一金属层和第二金属层的材料为铜或铝。

5、s3、将压合后的所述第一金属层、所述涂布层、所述第二金属层进行加热,使所述第一金属层、所述第二金属层和所述涂布层结合熟化。

6、通过热压合第一金属层、粘黏剂和第二金属层制备复合集流体,和现有技术中通过在绝缘层上真空蒸镀金属层制备复合集流体相比,本制备方法一方面不需要使用昂贵的溅射设备、水镀设备,减少设备投入成本,并且不会产生废水,无废水污染及处理废水的费用。另一方面,通过本方法制备出的复合集流体相对通过真空蒸镀方法制备的复合集流体,本方法制备的集流体剥离强度更强、良率更高,并且制备速度更快。

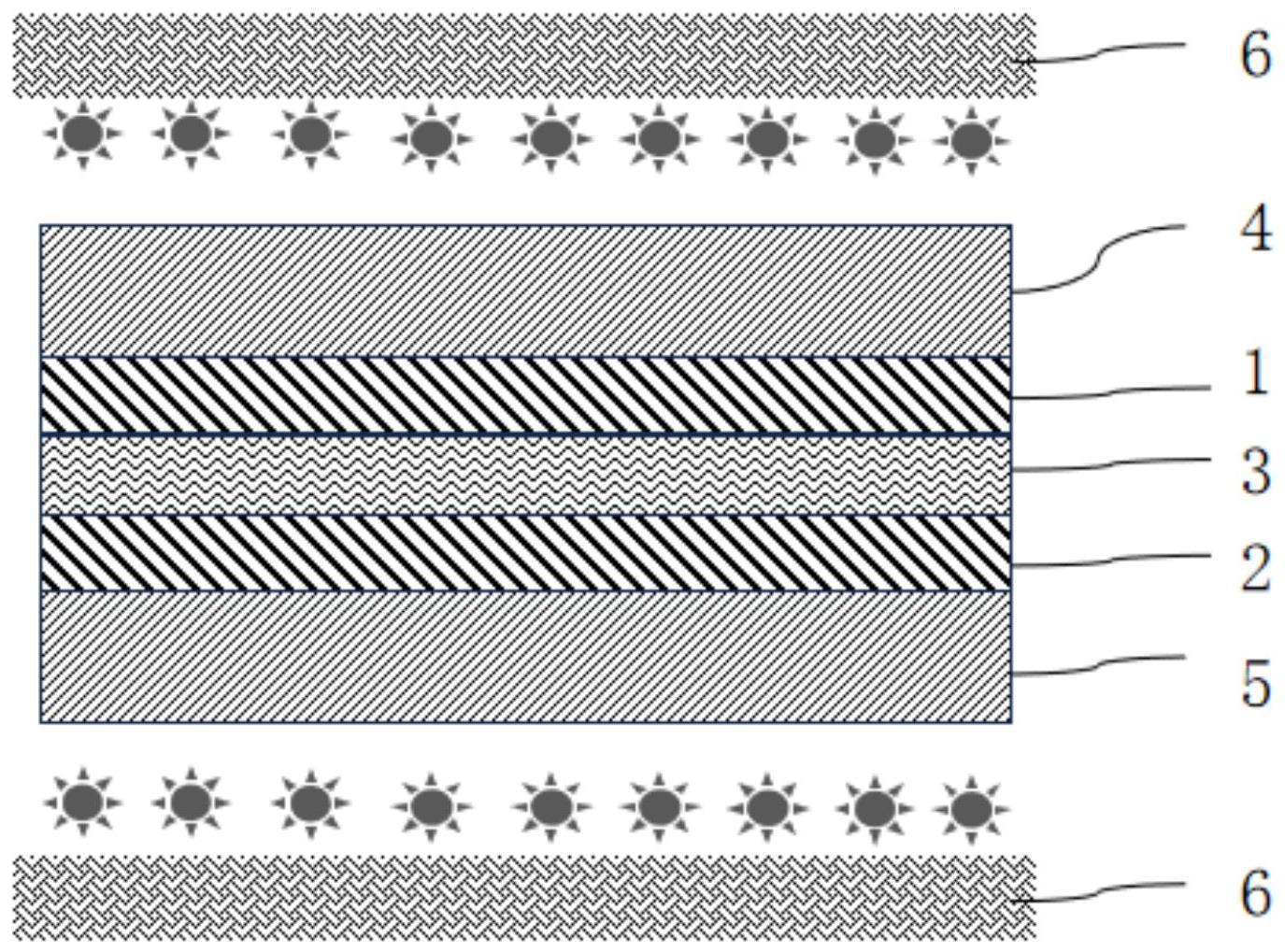

7、进一步地,s1中,所述粘黏剂选自聚偏氟乙烯、丁苯橡胶乳液、羧甲基纤维素、聚丙烯腈、聚丙烯酸酯、paa型胶水、环氧型胶水中的任一种或多种。

8、进一步地,s1中,所述粘黏剂的固含量为20%~50%,示例性地,所述粘黏剂的固含量为20%、25%、30%、35%、40%、45%、50%;该固含量范围合适,可以使涂覆后的第一金属层和第二金属层在一定压力时具有更好的粘性并能实现正常收卷,收卷的同时复合集流体之间不会出现自粘。

9、进一步地,s1中,所述涂布层的厚度为1~3μm。所述涂布层的厚度为1μm、1.5μm、2μm、2.5μm、3μm。

10、进一步地,s2中,热压合的温度为70~150℃,速度为2~5m/min。示例性地,热压合的温度为70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃;速度为2m/min、3m/min、4m/min、5m/min。

11、进一步地,s3中,加热温度为80~150℃,加热时间为1~10min。示例性地,加热温度为80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃;加热时间为1min、2min、4min、6min、8min、10min。

12、进一步地,所述第一金属层的厚度为1~3μm,所述第二金属层的厚度为1~3μm。示例性地,第一金属层的厚度为1μm、1.5μm、2μm、2.5μm、3μm;第二金属层的厚度为1μm、1.5μm、2μm、2.5μm、3μm。

13、进一步地,s1中,所述第一金属层和第一载体层连接,在所述第一金属层远离所述第一载体层的一面涂布所述粘黏剂;s2中,所述第二金属层和第二载体层连接,所述第二金属层远离所述第二载体层的一面和所述涂布层进行热压合。通过第一载体层和第二载体层的设置,一方面增加了第一金属层和第二金属层的硬度和厚度,便于热压合和在烘箱内的结合熟化操作。另一方面,通过第一载体层和第二载体层分别对第一金属层和第二金属层进行固定,防止在热压合和结合熟化的过程中第一金属层或第二金属层产生变形,导致最后制备出的复合集流体为不良品。

14、进一步地,s3中,使用卷绕系统剥离所述第一金属层和所述第二金属层上的所述第一载体层和所述第二载体层,得到复合集流体。

15、进一步地,所述第一载体层的厚度为5~10μm,所述第二载体层的厚度为5~10μm。示例性地,所述第一载体层的厚度为5μm、6μm、7μm、8μm、9μm、10μm;所述第二载体层的厚度为5μm、6μm、7μm、8μm、9μm、10μm。

16、一种锂离子电池用复合集流体,根据如上所述的锂离子电池用复合集流体的制备方法制备而成。

17、本发明的有益效果是:

18、1)通过热压合第一金属层、粘黏剂和第二金属层制备复合集流体,和现有技术中通过在绝缘层上真空蒸镀金属层制备复合集流体相比,本制备方法一方面不需要使用昂贵的溅射设备、水镀设备,减少设备投入成本,另一方面不会产生废水,无废水污染的问题及处理废水的费用。

19、2)通过本方法制备出的复合集流体相对通过真空蒸镀方法制备的复合集流体,本方法制备的集流体剥离强度更强,剥离力提高了169%。

20、3)通过传统工艺制备的复合集流体,良率通常在70%左右,通过本方案制备的复合集流体,良率达到90%以上,本制备方法大大提升的复合集流体良率。

21、4)本制备方法简单,容易操作,并且制备速度更快。

技术特征:

1.一种锂离子电池用复合集流体的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种锂离子电池用复合集流体的制备方法,其特征在于,s1中,所述粘黏剂选自聚偏氟乙烯、丁苯橡胶乳液、羧甲基纤维素、聚丙烯腈、聚丙烯酸酯、paa型胶水、环氧型胶水中的任一种或多种。

3.根据权利要求1所述的一种锂离子电池用复合集流体的制备方法,其特征在于,s1中,所述粘黏剂的固含量为20%~50%,所述涂布层(3)的厚度为1~3μm。

4.根据权利要求1所述的一种锂离子电池用复合集流体的制备方法,其特征在于,s2中,热压合的温度为70~150℃,速度为2~5m/min。

5.根据权利要求1所述的一种锂离子电池用复合集流体的制备方法,其特征在于,s3中,加热温度为80~150℃,加热时间为1~10min。

6.根据权利要求1所述的一种锂离子电池用复合集流体的制备方法,其特征在于,所述第一金属层(1)的厚度为1~3μm,所述第二金属层(2)的厚度为1~3μm。

7.根据权利要求1所述的一种锂离子电池用复合集流体的制备方法,其特征在于,s1中,所述第一金属层(1)和第一载体层(4)连接,在所述第一金属层(1)远离所述第一载体层(4)的一面涂布所述粘黏剂;s2中,所述第二金属层(2)和第二载体层(5)连接,所述第二金属层(2)远离所述第二载体层(5)的一面和所述涂布层(3)进行热压合。

8.根据权利要求7所述的一种锂离子电池用复合集流体的制备方法,其特征在于,s3中,使用卷绕系统剥离所述第一金属层(1)和所述第二金属层(2)上的所述第一载体层(4)和所述第二载体层(5)。

9.根据权利要求1所述的一种锂离子电池用复合集流体的制备方法,其特征在于,所述第一载体层(4)的厚度为5~10μm,所述第二载体层(5)的厚度为5~10μm。

10.一种锂离子电池用复合集流体,其特征在于,由权利要求1-9任一项所述的制备方法制备而成。

技术总结

本发明公开了一种锂离子电池用复合集流体及其制备方法,制备方法包括如下步骤:S1、在第一金属层的一面涂布粘黏剂,形成涂布层;S2、将第二金属层和第一金属层涂覆粘黏剂的一面进行热压合;S3、将压合后的第一金属层、涂布层、第二金属层进行加热,使第一金属层、第二金属层和涂布层结合熟化。通过热压合第一金属层、粘黏剂和第二金属层制备复合集流体,和现有技术中通过在绝缘层上真空蒸镀金属层制备复合集流体相比,本制备方法不需要使用昂贵的溅射设备、水镀设备,减少设备投入成本,并且不会产生废水,无废水污染及处理废水的费用。本方法制备的集流体剥离强度更强、良率更高,并且制备速度更快。

技术研发人员:孟泽,王磊,李国军,武俊伟,翁伟嘉

受保护的技术使用者:江苏英联复合集流体有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!