传热管堵管判断方法及其判断系统和计算机存储介质与流程

本发明涉及核电领域,尤其是涉及一种传热管堵管判断方法及其判断系统和计算机存储介质。

背景技术:

1、蒸汽发生器是核电厂压水堆动力装置的关键设备之一,一回路的冷却剂与二回路的水通过蒸汽发生器传热管进行热量交换,蒸发器传热管一旦发生破裂,则二回路就会被具有放射性的一回路水所污染,从而导致紧急停堆及安注投入。蒸汽发生器传热管破裂事故是压水堆核电厂设计中第四类工况—极限事故之一,发生概率较高,危害较严重。

2、为防止蒸发器传热管破裂,工程上在检修时需要根据堵管准则判断含缺陷传热管的结构完整性,对不满足使用要求的传热管进行堵管。蒸汽发生器传热管十分昂贵,且堵管后必然造成传热面积的减小,当总传热面减小到一定程度后,蒸发器不能完成工艺要求就要报废,且其报废后的处理也需要投入大量资金,因此,对于堵管决定,需要慎之又慎,堵管的原则就是要兼顾安全与经济两个因素,达到两者的协调统一,不盲目堵管,还要保证其安全运行,这就要求制定合理的堵管准则。

3、目前,核电厂普遍采用“40%堵管准则”,即认为:当蒸发器传热管上预计会出现超过壁厚深度40%的缺陷时,需要对传热管进行堵管。而“40%堵管准则”是基于inconel600合金传热管的无限长均匀腐蚀缺陷获得的,理论研究和工程经验均表明,该准则对于以inconel690合金传热管为主的蒸发器而言过于保守,会导致蒸汽发生器过度不合理堵管而降低运行效率,甚至提前报废。此外,过于保守的堵管策略也给核电厂检修效率带来了较大压力。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种改进的传热管堵管判断方法及其判断系统和计算机存储介质。

2、本发明采用如下技术方案:

3、构造一种传热管堵管判断方法,包括:

4、s1.判断所述传热管的缺陷类型是否属于均匀腐蚀、微振磨损、异物磨损其中之一,若属于则进行涡流探伤,获得缺陷深度以及缺陷长度;

5、s2.根据所述缺陷类型、所述缺陷深度以及所述缺陷长度确定推定尺寸;

6、s3.根据所述缺陷类型、所述推定尺寸确定概率爆破压力;

7、s4.将所述概率爆破压力与预设的堵管限值相比较,若所述概率爆破压力大于所述堵管限值,则不作处理,否则进行堵管。

8、在一些实施例中,所述s3包括:

9、s3.1根据所述缺陷类型、所述推定尺寸确定爆破压力;

10、s3.2根据所述爆破压力确定概率爆破压力。

11、在一些实施例中,还包括s0:确定所述传热管的外径以及壁厚;

12、所述s3.1包括:根据所述外径、所述壁厚、所述缺陷类型、所述推定尺寸确定爆破压力。

13、在一些实施例中,在所述s2中:

14、若所述缺陷类型为均匀腐蚀,则根据公式1计算所述缺陷深度推定尺寸,根据公式2计算所述缺陷长度推定尺寸:

15、αtrue=0.8189αnde+5.97+3.92z1; 公式1

16、ltrue=1.2lnde; 公式2

17、若所述缺陷类型为微振磨损,则根据公式3计算所述缺陷深度推定尺寸,根据公式4计算所述缺陷长度推定尺寸:

18、αtrue=1.09αnde-2.24+2.97z1; 公式3

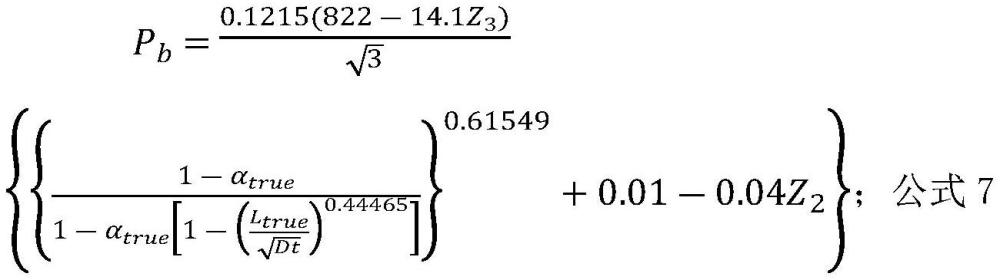

19、ltrue=1.2lnde; 公式4

20、若所述缺陷类型为异物磨损,则根据公式5计算所述缺陷深度推定尺寸,根据公式6计算所述缺陷长度推定尺寸:

21、αtrue=0.7415αnde+14.1+7.0z1; 公式5

22、ltrue=1.2lnde。 公式6

23、其中,αtrue为缺陷深度推定尺寸,αnde为缺陷深度,z1为无损检测深度误差,ltrue为缺陷长度推定尺寸,lnde为缺陷长度。

24、在一些实施例中,在所述s3.1中,

25、若所述缺陷类型为均匀腐蚀,则根据公式7计算所述爆破压力:

26、

27、若所述缺陷类型为微振磨损,则根据公式8计算所述爆破压力:

28、

29、若所述缺陷类型为异物磨损,则根据公式9计算所述爆破压力:

30、

31、其中,pb为爆破压力,z2为材料力学性能误差,z3为预测模型误差,αtrue为缺陷深度推定尺寸,ltrue为缺陷长度推定尺寸,d为传热管外径、t为传热管壁厚。

32、在一些实施例中,所述s3.1包括:在所述无损检测深度误差、所述材料力学性能误差以及所述预测模型误差其中至少一个等于0,其余不为0时,根据公式7或公式8或公式9计算所述爆破压力。

33、在一些实施例中,所述s3.1包括:在所述无损检测深度误差、所述材料力学性能误差以及所述预测模型误差均等于0时,根据公式7或公式8或公式9计算第一爆破压力;

34、在所述材料力学性能误差以及所述预测模型误差均等于0,所述无损检测深度误差不为0时,根据公式7或公式8或公式9计算第二爆破压力;

35、在所述无损检测深度误差以及所述预测模型误差均等于0,所述材料力学性能误差不为0时,根据公式7或公式8或公式9计算第三爆破压力;

36、在所述无损检测深度误差以及所述材料力学性能误差均等于0,所述预测模型误差不为0时,根据公式7或公式8或公式9计算第四爆破压力;

37、所述s3.2包括:根据所述第一爆破压力、所述第二爆破压力、所述第三爆破压力以及所述第四爆破压力确定概率爆破压力。

38、在一些实施例中,在所述s3.2中,根据公式10计算所述概率爆破压力:

39、

40、其中,p为概率爆破压力,pb0为第一爆破压力;pb1为第二爆破压力,pb2为第三爆破压力,pb3为第四爆破压力。

41、本发明构造了一种传热管堵管判断系统,包括处理器及存储有计算机程序的存储器,所述处理器在执行所述计算机程序时实现上述任一项所述的传热管堵管判断方法的步骤。

42、本发明还构造了一种计算机存储介质,存储有计算机程序,所述计算机程序在被处理器执行时实现上述任一项所述的传热管堵管判断方法的步骤。

43、本发明具有如下优点:

44、本发明所构造的计算方法,针对性的针对传热管进行概率爆破压力计算,并根据概率爆破压力判断是否需要堵管,可以解决现有技术中堵管准则过于保守的问题,提高传热管的使用率,兼顾安全的同时提高经济适用性。

技术特征:

1.一种传热管堵管判断方法,其特征在于,包括:

2.根据权利要求1所述的传热管堵管判断方法,其特征在于,所述s3包括:

3.根据权利要求2所述的传热管堵管判断方法,其特征在于,还包括s0:确定所述传热管的外径以及壁厚;

4.根据权利要求3所述的传热管堵管判断方法,其特征在于,在所述s2中:

5.根据权利要求4所述的传热管堵管判断方法,其特征在于,在所述s3.1中,

6.根据权利要求5所述的传热管堵管判断方法,其特征在于,所述s3.1包括:在所述无损检测深度误差、所述材料力学性能误差以及所述预测模型误差其中至少一个等于0,其余不为0时,根据公式7或公式8或公式9计算所述爆破压力。

7.根据权利要求5所述的传热管堵管判断方法,其特征在于,所述s3.1包括:在所述无损检测深度误差、所述材料力学性能误差以及所述预测模型误差均等于0时,根据公式7或公式8或公式9计算第一爆破压力;

8.根据权利要求7所述的传热管堵管判断方法,其特征在于,在所述s3.2中,根据公式10计算所述概率爆破压力:

9.一种判断系统,包括处理器及存储有计算机程序的存储器,其特征在于,所述处理器在执行所述计算机程序时实现权利要求1-8任一项所述的传热管堵管判断方法的步骤。

10.一种计算机存储介质,存储有计算机程序,其特征在于,所述计算机程序在被处理器执行时实现权利要求1-8任一项所述的传热管堵管判断方法的步骤。

技术总结

本发明涉及一种传热管堵管判断方法及其判断系统和计算机存储介质,所述判断方法步骤包括:S1.判断所述传热管的缺陷类型是否属于均匀腐蚀、微振磨损、异物磨损其中之一,若属于则进行涡流探伤,获得缺陷深度以及缺陷长度;S2.根据所述缺陷类型、所述缺陷深度以及所述缺陷长度确定推定尺寸;S3.根据所述缺陷类型、所述推定尺寸确定概率爆破压力S4.将所述概率爆破压力与预设的堵管限值相比较,若所述概率爆破压力大于所述堵管限值,则不作处理,否则进行堵管。本发明所构造的判断方法,可以解决现有技术中堵管准则过于保守的问题,兼顾安全的同时提高经济适用性。

技术研发人员:薛冬林,王亚州,梁威,吴志男,陈玉喜,周浩,周鹏,邵春兵,李田,陈艳慧,潘国声

受保护的技术使用者:苏州热工研究院有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!