核反应堆燃料元件用复合包壳管材及其制备方法、燃料棒与流程

本发明涉及核电、以及复合材料制备,具体涉及一种核反应堆燃料元件用复合包壳管材及其制备方法。

背景技术:

1、水冷核电厂用燃料元件采用棒状结构,燃料芯块以及裂变产物被密封在锆合金包壳内,包壳的主要作用是:包容uo2燃料芯块产生的放射性裂变产物,把铀裂变产生的热传给水冷却介质并提供结构支撑。氚是核电厂在运行过程中产生的一种放射性物质,是核电厂向环境中排放较大的核素之一。氚的半衰期较长(12.33年),易进入人体内而对人体造成内照射。因此,核电厂必须严格控制氚的排放。在水冷核电厂,氚的主要来源是燃料芯体中裂变物质铀的三元裂变,三元裂变产生的氚通过包壳向反应堆一回路冷却剂的渗透是一个持续的过程。因此,燃料元件的包壳是核电厂控制氚排放的第一道屏障。

2、在近300℃的正常工况下,锆合金在水介质中有足够的耐腐蚀性能。然而,当温度高于400℃时,锆合金在水和蒸汽中的耐腐蚀性能迅速下降。

3、为了增强核燃料元件抗冷却剂丧失事故(loca)的能力,国际核工业界提出了耐事故燃料(accident tolerant fuel,atf)的概念,这就需要有更耐腐蚀/抗高温氧化、以及更高热强性的材料作为atf燃料元件的包壳材料。由于fecral合金的耐高温水介质的腐蚀性能显著优于现役锆合金,并且其热强性优于锆合金,因此,fecral合金是atf燃料元件的候选包壳材料。

4、然而,氚在fecral合金中的渗透率比在锆合金中的大1个数量级,如果将现役核燃料元件的锆合金包壳更换为fecral合金包壳,则燃料芯体中的氚就会大量渗透到一回路冷却剂中,使氚排放超过环境保护的规定限值。因此,氚的渗透流出是fecral合金用于核燃料元件包壳需解决的关键问题。

技术实现思路

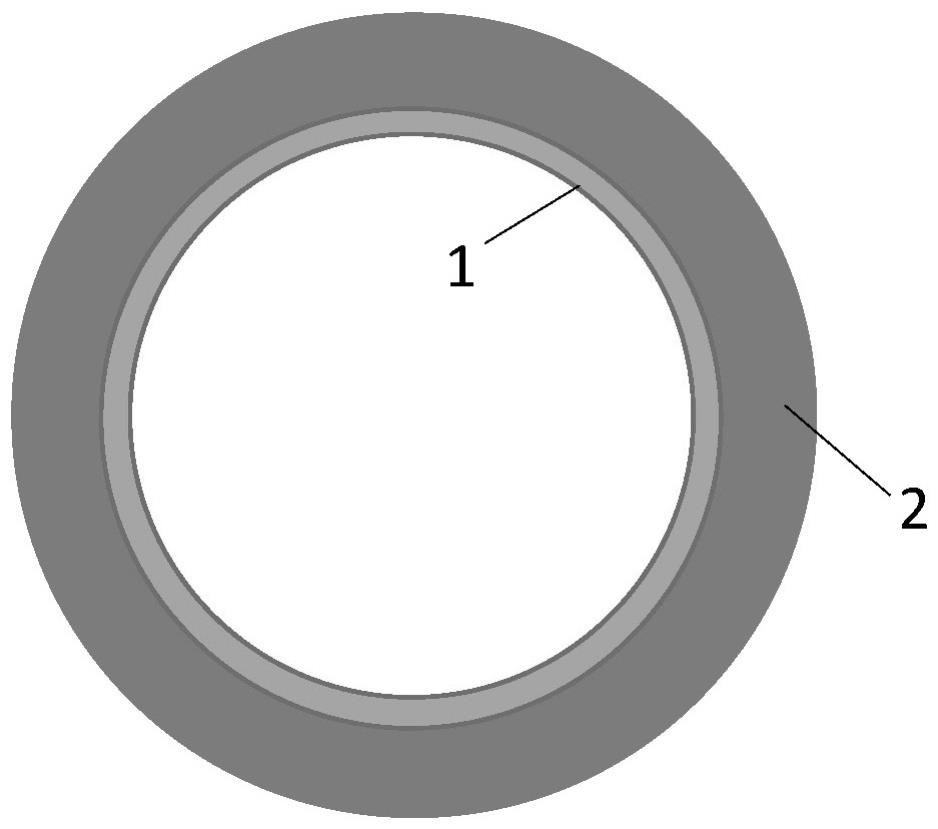

1、本发明的目的在于提供一种双层结构的复合包壳管材的制备方法,获得的管材用于核反应堆燃料元件的包壳。本发明还提供一种核反应堆燃料元件用复合包壳管材,其内壁是致密氧化物层,外壁是耐热合金层。本发明还提供一种燃料棒。

2、beo具有低的热中子吸收截面、高熔点,以及良好的高温化学稳定性、高温热稳定性和辐照稳定性,尤其是,氚在beo中的渗透率比在al2o3中低1个数量级,而且,室温下beo的热导率是al2o3的7倍,高温下beo的热导率是al2o3的2倍以上,因此,从阻氚渗透以及导热功能的角度,beo比al2o3更适合作为复合包壳管材内壁的氧化物层。

3、如果采用喷涂技术,将beo涂敷在耐热合金表面构筑双层结构的复合材料,由于beo与合金基体之间的线热膨胀系数差异较大,beo层与合金基体之间存在热失配,在冷热循环作用下beo层极易脱落。

4、比较fe、cr、al、mo、be的埃林厄姆(ellingham)图,发现beo的标准生成自由能的位置最低,al2o3次之,即,由fe、cr、al、mo、be组元构成的合金在高温氧化性介质中会发生组元be的选择性氧化。也就是说,把含be的fecral铁素体合金在氧化性介质中进行高温处理,其表面会生成具有良好阻氚/导热性能的beo,获得氧化物层与耐热合金层结合牢固的双层结构复合材料。

5、本发明发现,含be的fecral铁素体合金经高温氧化处理,合金表面形成稳定氧化物层的组成物相包括α-al2o3和beo。本发明分析表明,在beo份额不变的情况下,细小beo粒子会明显提高氧化物层的阻氚效果,而沿氧化物层厚度方向成串分布的beo粒子则会明显减弱氧化物层的阻氚效果,即,细小beo粒子在氧化物层中呈弥散分布这一组织特征,使得氧化物层具有最佳阻氚渗透的效果。本发明还发现,在1000℃以上氧化处理易出现成串分布的beo粒子,若降低氧化处理的温度,不但能获得细小的beo粒子,而且细小beo粒子在氧化物层中呈现弥散分布;前述含be的fecral铁素体耐热合金在1100℃以上保温处理,合金基体的晶粒会明显长大,这将造成合金韧性的下降。因此,为了获得弥散分布的细小beo粒子并确保铁素体耐热合金的韧性不会明显下降,氧化处理的温度应控制在1000℃以下。然而,在950℃以下的高温氧化,合金表面的氧化物中会出现γ-al2o3,γ-al2o3是稳定性差的介稳相,γ-al2o3转化为α-al2o3时发生体积收缩,而且,γ-al2o3的阻氚效果不如α-al2o3。为此,旨在生成含be氧化物的高温处理采用分段加热的方式,氧化处理+保温固化处理,氧化处理的温度低于保温固化处理的温度。氧化处理能够在管材内表面形成均匀的氧化物层并且生成的细小beo粒子呈弥散分布。后续的保温固化处理能够使稳定性较差的γ-al2o3转化为稳定的α-al2o3,并能够愈合α-al2o3基体中的缩孔、空隙、位错、间隙、空位等缺陷,从而提高成品氧化物层的致密度和热稳定性。在保温固化处理阶段,beo粒子的尺寸基本不变并依然是弥散分布的状态。

6、根据本发明一个方面的实施例,提供一种复合包壳管材的制备方法,包括以下步骤:提供含be的fecral铁素体耐热合金管材;将所述合金管材在氧化性介质进行氧化处理,使所述合金管材内表面的组元al、be发生选择性氧化,所述氧化物层中包括beo、α-al2o3和γ-al2o3;将所述合金管材在保护性气氛条件下进行保温固化处理,使所述氧化物层中的γ-al2o3转变为α-al2o3,α-al2o3基体的各种缺陷被不同程度的消除,获得内壁是致密氧化物层的复合包壳管材。氚在beo中的渗透率比在al2o3低1个数量级,而高温下beo的热导率是al2o3的2倍以上,因此,beo一方面能够增强氧化物层的阻氚性能,另一方面能够提高氧化物层的导热性能,从而在增强复合包壳管材阻氚性能的同时,改善了复合包壳管材的导热性能,使得燃料芯块裂变产生的热更易传递到水冷却介质,有助于降低燃料芯块的中心温度,增加燃料棒在反应堆正常工况及事故工况下的安全裕量。

7、进一步地,在部分实施例中,所述致密氧化物层的基体为al2o3,beo作为第二相粒子弥散分布在所述致密氧化物层的基体中,分布位置包括al2o3晶粒的晶界。

8、进一步地,在部分实施例中,所述氧化处理的温度为830℃-890℃,所述保温固化的温度为980℃-1200℃。在830℃-890℃的氧化性介质中,管材内表面的合金组元al、be发生选择性氧化而生成al2o3、beo的氧化物层,氧化物层的组成物相为γ-al2o3、α-al2o3、beo,而beo是细小粒子并呈弥散分布。980℃-1200℃的保温固化处理,使得γ-al2o3转变为α-al2o3,氧化物层中会出现beal2o4,同时,α-al2o3基体中的各种缺陷被不同程度的消除,其结果,氧化物层的最终组成物相为α-al2o3、beo和/或beal2o4,氧化物层的致密度和稳定性进一步提高。

9、进一步地,在部分实施例中,所述氧化性介质包括氧气或水蒸气,在所述氧化处理过程中,所述氧化性介质处于流动状态。流动氧气或水蒸气可以是加热炉中自然对流的气氛,也可以是通过设置在加热炉内部或外部的通风或鼓风装置强制对流的流动气氛。

10、进一步地,在部分实施例中,所述保护性气氛包括氦气或氩气。

11、进一步地,在部分实施例中,所述铁素体耐热合金管材成分按重量百分比计包括:9.0%-11.5%的cr,5.0%-6.0%的al,0.005%-0.15%的be,1.5%-2.5%的mo,0.03%-0.15%的y,余量为fe和不可避免的杂质。cr赋予合金耐腐蚀/氧化性能和力学性能,而当cr含量大于12wt%时,合金易出现“475℃脆性”,因此,将cr含量控制在9.0wt%-11.5wt%。al是生成al2o3的必要元素,但al含量大于6.5wt%时,合金不易加工成型,因此,将al含量控制在5.0wt%-6.0wt%。be是生成beo的必须元素,类似于al,较高的be含量将导致合金不易加工为薄壁管材,因此,将be含量控制在0.005wt%-0.15wt%。mo主要是改善合金的蠕变性能,从而改善所制成的包壳在高温下的结构强度,进而增强包壳的抗loca能力;但mo含量超过3wt%,合金表面要生成氧化钼,这些氧化钼将导致氧化物层致密性的下降,因此,mo含量控制在1.5wt%-2.5wt%。加入y是为了提高al、be氧化物与耐热合金的粘附性。

12、进一步地,在部分实施例中,所述内壁的组成物相还包括beal2o4。

13、根据本发明另一个方面的实施例,提供一种核反应堆燃料元件用复合包壳管材,采用前述任一实施例中所提供的核反应堆燃料元件用复合包壳管材制备方法制造。

14、根据本发明又一个方面的实施例,提供一种燃料棒,所述燃料棒包括包壳,所述包壳采用前述实施例中所提供的核反应堆燃料元件用复合包壳管材制造。

- 还没有人留言评论。精彩留言会获得点赞!