一种含放射性炭黑收集处理系统的制作方法

本发明属于粉尘收集处理,具体涉及一种含放射性炭黑收集处理系统。

背景技术:

1、高温气冷堆突出的特性是具有固有的安全特性,其使用的全陶瓷型triso包覆燃料颗粒是其固有安全特性的第一道屏障。燃料颗粒由内到外采用化学气相沉积法涂覆四层保护层:疏松热解炭层、内致密热解炭层、碳化硅层、外致密热解炭层,可将核裂变反应产生的绝大部分放射性产物束缚在包覆颗粒内部,最大限度减小反应堆在正常运行尤其在事故工况条件下裂变产物的泄漏。

2、疏松热解炭层采用乙炔作为反应气体,氩气作为载带气体进行沉积,内外致密热解炭层采用乙炔丙烯作为反应气体,氩气作为载带气体进行沉积,碳化硅层采用甲基三氯硅烷和氢气作为反应气体进行沉积。在疏松热解炭层、致密热解炭层制备过程中裂解产物一部分被有效利用形成颗粒涂层,另一部分未被有效利用的会形成含放射性炭黑。

3、炭黑是一种无定形碳,根据检测最小粒径可达纳米级,外观呈黑色松装密度约0.06g/cm3。比表面积极大,处理过程中极易飞扬,对周边人员、环境造成伤害和污染。包覆颗粒生产过程每炉产生约1.25kg(约20l)含放射性炭黑,附带少量碳化硅、硅等物质。按30万个球形燃料元件设计的生产通量计算,全年累计产生炭黑1000kg以上,体积多达16000l,处理与存放难度极大。

4、目前高温气冷堆球型燃料元件制备包覆过程所产生的含放射性物质的粉尘主要分为2部分收集,一部分是来自于包覆颗粒制备过程现场除尘过滤系统收集,另一部分是来自于包覆颗粒制备完成后流化管等石墨件清理时所产生的粉尘。

5、其中现场的除尘过滤系统收集,每批次包覆颗粒制备完成后,收集至除尘过滤系统中的炭黑装袋转移至指定存储位置。石墨件清理产生的炭黑由人工使用吸尘器边清理边收集,最终转移至指定存储位置。本专利申请内容落实前岗位生产所涉及的含放射性炭黑收集、转运等过程均由人工手动操作,作业效率低、劳动强度大,收集处理方法自动化程度低,同时存在含放射性炭黑外溢,带来环境污染等风险。同时存储的含放射性炭黑随着生产的增长不断累积,存在极大的存储压力。

6、为了控制含放射性物质最小化,提高放射性粉尘收集效率、降低劳动强度、消除放射性粉尘外溢风险,优化放射性粉尘收集处理系统,故设计研制一种含放射性炭黑收集处理系统,并根据现场工艺需要结合该系统特点制定高温气冷堆球形燃料元件制造所产生的含放射性炭黑的收集处理方法。

技术实现思路

1、本发明的目的在于提供一种含放射性炭黑收集处理系统。

2、本发明主要解决了含放射性炭黑的存储处理问题。

3、本发明还解决了含放射性炭黑收集效率低,劳动强度大的问题。

4、本发明还解决了含放射性炭黑外溢风险,造成环境污染的问题。

5、本发明还解决了高温气冷堆球形燃料元件制造所产生的含放射性炭黑收集处理方法自动化程度低的问题。

6、为达到上述目的,本发明所采取的技术方案为:

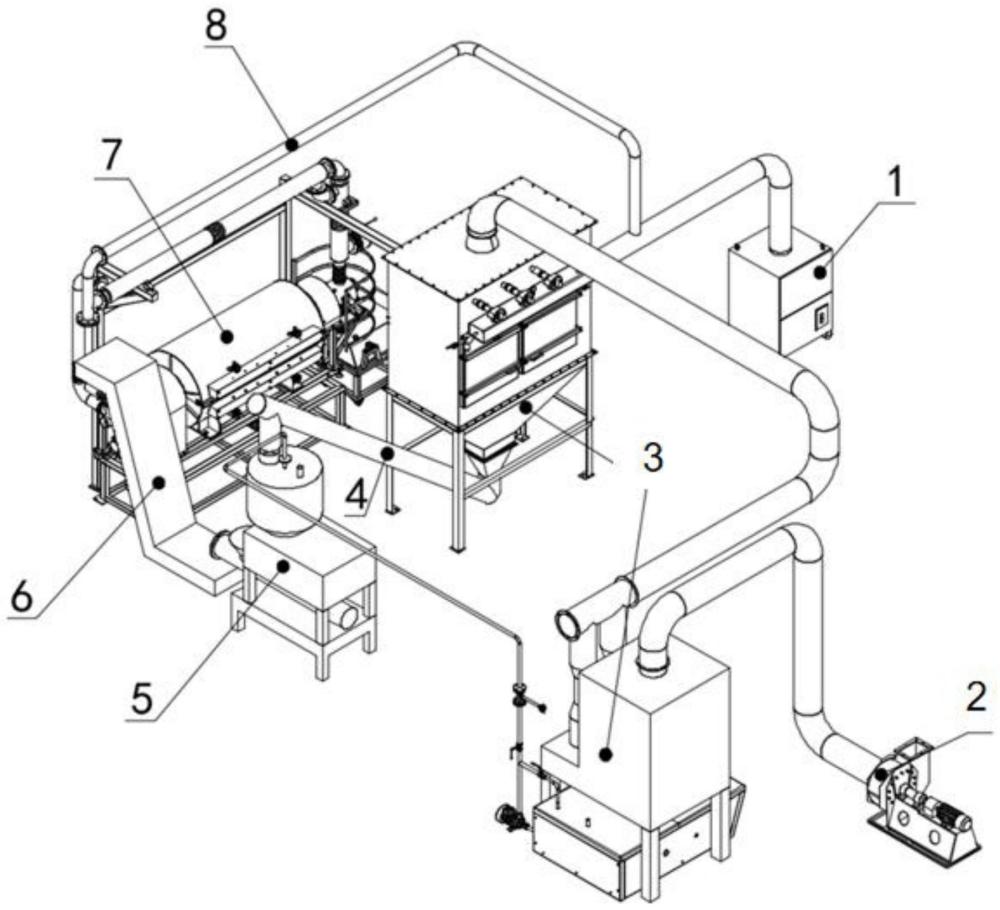

7、一种含放射性炭黑收集处理系统,收集制备过程和清理过程产生的炭黑,收集到的炭黑存储于收集暂存料仓,尾气经过滤净化后经指定方式排放;当料仓中收集的炭黑具备一定重量,传输至搅拌制粒装置,得到含放射性炭黑颗粒,再经物料传输装置至氧化装置氧化处理,氧化尾气经尾气处理装置冷却处理后传输至收集暂存料仓前端,实现工艺闭环。

8、包括粉尘收集装置,应用于现场粉尘抽吸,粉尘收集装置出口对接于现场负压除尘管道,抽吸端使用软管连接,使用时根据需求伸缩,使用后盘放于箱体内,可根据使用需求增加过滤装置。

9、包括负压抽吸装置,通过后端高压风机提供吸力,吸力与高压风机叶轮旋转速度呈线性关系,可根据不同时段生产情况对吸力的需求,调节变频器控制风机转速频率,实现对岗位除尘吸力的控制。

10、收集暂存料仓及过滤净化系统通过过滤净化系统将尾气中的含放射性炭黑过滤下来,过滤分为多级,布袋、滤筒、湿式除尘器分级组合使用,布袋用于过滤尾气中颗粒比较大的粉尘,而后将尾气通入滤筒或湿式除尘器,对尾气中的粉尘进一步过滤净化,该过程可多级叠加,直至满足净化、排放要求,过滤下来的粉尘收集至收集暂存料仓中或指定位置。

11、包括粉尘传输装置,使用螺旋输送结构或者气力输送装置,将收集暂存料仓中收集的粉尘转移至搅拌制粒装置料仓,搅拌制粒装置料仓中指定位置安装物位传感器,当搅拌制粒装置料仓中物位达到物位传感器安装位置,触发粉尘传输装置停止,粉尘传输装置停止后,触发粘结剂添加装置,粘结剂添加装置管路中配备流量测量装置,可监控瞬时流量以及添加总量。

12、搅拌制粒装置将粉尘与粘合剂混合搅拌,将含放射性炭黑制备成具有一定黏性的物质;搅拌时间在自动控制程序中设定,达到搅拌时长后,按照程序设定的开启频次放料,放料结束后搅拌动作自动停止,搅拌制粒装置料仓外壁配置振打器,用于振打下料防止堵塞,放料的同时制粒机开始制粒作业,黏性物料经挤压制备成颗粒,颗粒尺寸通过挤压孔径控制。

13、物料传输装置将搅拌制粒装置制成的颗粒经传送带转移至氧化装置。

14、氧化装置将含放射性物质制成的颗粒氧化处理,氧化装置进料位置安装螺旋输送装置,螺旋进料防止堵塞,同时通过变频器调节螺旋转速控制进料速率,氧化装置出料位置安装收集容器,收集存储无法被氧化的含放射性物质;氧化装置通过调功器及控制程序控制,具备加热以及温控功能,根据不同物料的氧化需要在一定范围内设定氧化温度,升温速率根据生产需要在一定范围内调控,氧化进气量根据使用需求调节,从而控制氧化产物、氧化效率以及氧化炉内温度,最终实现含放射性炭黑最小化。

15、尾气处理装置由残余物料收集装置与尾气冷却装置组成,残余物料收集装置收集粉尘中掺杂的少量无法被氧化的物质,尾气冷却装置将氧化尾气的余热回收利用或冷却降温,冷却降温通过冷却循环水、管道散热片方式实现,降温后的尾气送入收集暂存料仓前端管道,再次过滤后排放,实现放射性粉尘闭环处理。

16、生产现场产生的含放射性炭黑通过粉尘收集装置收集,收集所需求的动力由负压抽吸装置提供,负压抽吸装置为高压风机,负压抽吸的含放射性炭黑途径收集暂存料仓及过滤净化系统,该系统将含放射性炭黑过滤截留,得到净化满足排放要求的尾气,由指定位置排放;在收集暂存料仓中的粉尘量累积至一定物位后,触发粉尘传输装置,粉尘传输装置将粉尘传输至搅拌制粒装置,搅拌制粒装置具备物位感应功能,达到搅拌工艺设定物位后,控制粉尘传输装置停止粉尘传输,开启搅拌结构件、触发粘结剂添加装置,按照工艺设定,程序控制搅拌一定时间后形成含放射性物质颗粒;搅拌制粒装置放料阀开启,将物料由传输装置转移至氧化装置,含放射性物质颗粒在氧化装置中氧化处理,氧化装置启动时间及温控程序根据生产需要进行设定,氧化后的尾气经尾气处理装置收集含放射性物质粉末,冷却降温氧化尾气,冷却降温方式采取冷却循环水、散热片换热方法,降温后的尾气传输至收集暂存料仓及过滤净化系统前端,对尾气中少量的粉尘收集净化,实现含放射性炭黑闭环处理。

17、本发明所取得的有益效果为:

18、本发明涉及一种能够高效收集、闭环处理高温气冷堆球型燃料元件制备包覆过程所产生的含放射性炭黑的系统。

19、1、通过变频调控的技术手段,实现了除尘吸力根据使用需求调节的技术效果。

20、2、通过气力输送、管链输送、皮带输送的技术手段,实现了含放射性物质的密闭收集、传输、存储的技术效果。

21、3、通过多级过滤的技术手段,实现了尾气净化的技术效果。

22、4、通过搅拌料仓水路加装液体流量计、电磁阀的技术手段,实现了定量加水的技术效果。

23、5、通过搅拌、制粒的技术手段,实现了含放射性粉尘成型的技术效果。

24、6、通过振打下料的技术手段,实现了粉料、块料下料畅通的技术效果。

25、7、通过自动控制系统、传感器应用的技术手段,实现了含放射性炭黑自动收集、处理的技术效果。

26、8、通过氧化装置进料口安装螺旋输送装置的技术手段,实现了氧化装置通畅进料的技术效果。

27、9、通过氧化装置加装调功器等电器元件的技术手段,实现了温度调控的技术效果。

28、10、通过氧化处理的技术手段,实现了含放射性粉尘存储最小化的技术效果。

29、11、通过氧化装置尾气管路安装换热装置的技术手段,实现了高温尾气换热的技术效果。

30、12、通过设计研制含放射性物质收集处理系统,并根据生产作业需求结合系统特性,制定该系统的作业方法。

- 还没有人留言评论。精彩留言会获得点赞!