基于VCR爆破的拉井破顶用双层装药结构及破顶方法与流程

本发明属于采矿备采工程,特别涉及一种基于vcr爆破的拉井破顶用双层装药结构,以及采用该双层装药结构的破顶方法。

背景技术:

1、地下采矿、掘进工程切割井常用的成井方法为vcr爆破法,采用的是由下往上逐层爆破方式,单次爆破拉井高度约2.3m,爆破至顶板附近时需人工进行装药破顶作业。为了保障爆破作业人员安全,通常需要预留一定高度的岩板进行集中爆破,即拉井破顶,一般认为破顶作业预留的安全高度以5.0m为临界值,但因爆破拉井高度在5.0m或以上时,爆破成功率往往不足50%,容易导致破顶失败,并进而导致剩余岩板存在状态确认困难、爆破裂隙不清、残余高度未知、以及处理过程中剩余岩板突然冒落,形成局部真空气流吸力,易造成高处坠落事故等问题,造成作业人员和设备进行破顶失败处理时安全隐患剧增。因此,如图1所示,现有的基于vcr爆破法的破顶装药结构和破顶方法通常为:预留安全高度临界值(5.1m左右)的破顶炮孔高度,采用单层式装药结构(即孔底水泥块加填塞沙子至0.7m厚度,中间段连续填充炸药,孔口使用2.0~2.5m沙子封堵),并采用数码电子雷管+导爆索起爆网络起爆,爆破顺序按雷管段间起爆时间间隔50ms方式进行破顶爆破作业;该破顶方法虽能在一定程度上提高爆破成功率,但因单层装药结构的全部炸药量均填装在一层内,爆破能量大,要求较大的孔口封堵长度,加之岩层较厚,夹制作用较大,导致爆破成功率仍然较低,未能有效解决前述爆破失败的风险。此外,实际使用中,相比爆破失败的处理风险性,部分矿区会选择采用将预留高度低于安全高度临界值设置,如将预留高度设为4.5m甚至更低值等,以提高破顶成功率,但低于安全高度临界值必然存在预留高度不足导致预留岩板冒落等新的安全隐患。

2、因此,采用何种破顶装药结构及破顶方法可以同时满足具有足够的预留高度,和较高爆破成功率成为本技术的研究主题。

技术实现思路

1、为解决采用vcr爆破法拉井破顶作业时,采用传统装药结构和破顶方法存在预留高度和爆破成功率相矛盾的问题,本发明提出一种基于vcr爆破的拉井破顶用双层装药结构,以及采用该种双层装药结构的破顶方法,可以将破顶预留高度提升至6.5-8.0m,同时将爆破成功率提升至接近100%,有效解决了预留高度和爆破成功率矛盾的问题,可以实现具有较高安全性和较低成本的破顶作业。

2、本发明通过如下技术方案实现:

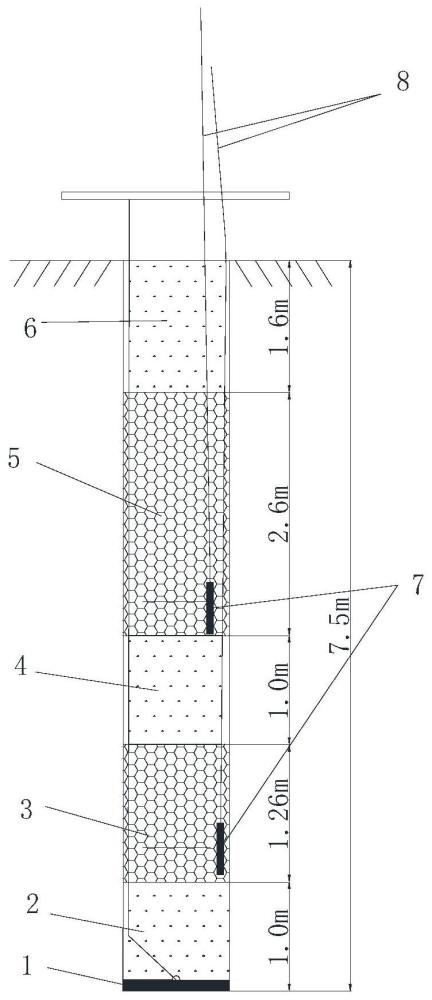

3、本发明提出一种基于vcr爆破的拉井破顶用双层装药结构,其特征在于:在预留的顶板层炮孔内由下至上依次设置孔底固定块、孔底填塞段、第一炸药层、间隔层、第二炸药层和孔口填塞段,所述孔底填塞段、间隔层和所述孔口填塞段内填塞有颗粒物,所述第一炸药层和第二炸药层内填装乳化炸药,所述第一炸药层和第二炸药层底层布设数码电子雷管,所述数码电子雷管通过脚线与放炮母线连接组成起爆网络;

4、采用以上技术方案,通过双层的装药结构,炸药通过填塞颗粒物的间隔层分层装载,采用数码电子雷管分层爆破,一方面可以有效避免预留岩板过厚,岩层夹制作用过大,导致破顶失败问题,提高爆破的成功率,另一方面允许将预留的顶板层厚度提升至6.5~8.0m,有效避免装药过程中的作业风险,此外,通过放炮母线即可实现起爆连接,节省导爆索,还可有效降低破顶作业成本。

5、进一步地,所述孔底固定块尺寸与所述炮孔内径相匹配,所述孔底固定块上设有用于吊装固定的吊装环。

6、进一步地,所述孔底固定块尺寸与所述顶板层炮孔内径相匹配,所述孔底固定块上设有用于吊装固定的吊装环,以降低施工难度。

7、进一步地,所述孔底填塞段和所述间隔层的高度为0.7~1.1m,所述孔口填塞段的高度为1.5~1.9m,所述孔底填塞段、间隔层和孔口填塞段的高度均根据预留的顶板层炮孔高度以及装药量设计,其中孔底填塞段和孔口填塞段的高度以避免爆破能量沿炮孔轴向逸散为原则确定,间隔层高度以避免第一炸药层直接引爆第二炸药层为原则确定。

8、进一步地,所述孔口填塞段包括颗粒物填塞段和液体填充段,所述颗粒物填塞段高度不小于0.5m,所述液体填充段内填装密封的水柱袋,所述液体填充段高度不小于1.0m,所述水柱袋在第二炸药层爆破时其内部的液体进入颗粒物填塞段,一方面有效降低爆破产生的扬尘,起到湿式爆破效果,另一方面冷却、润滑颗粒物填塞段,避免其内部颗粒物高温烧结导致爆破能量不能充分作用在爆破区域,进而导致孔口填塞段对应的岩体爆破失败。

9、进一步地,所述第一炸药层的填装高度小于第二炸药层的填装高度,有效利用顶板层下方的自由面,在保证爆破高度的同时,降低装药量,节约成本。

10、更进一步地,所述第一炸药层的填装高度为所述第二炸药层填装高度的一半,有效解决顶板上部岩体夹制作用大问题,以最小装药量实现成功爆破。

11、本发明还提出一种基于vcr爆破的拉井破顶方法,在预留的顶板层上,围绕拉井中心轴不同半径布设的炮孔内均布设有前述任一种的双层装药结构。

12、进一步地,前述破顶方法包括如下步骤:

13、s1:以拉井轴线为中心点,布设若干个不同半径的爆破圈,爆破圈上均匀布设若干炮孔,炮孔间距以爆破能量相互作用为原则设计,爆破圈数根据拉井半径和炮孔间距确定,在所述炮孔内填充炸药并由下往上逐层爆破直至剩余岩体厚度为6.5~8.0m时停止;

14、s2:从顶部用铁丝等绳索将孔底固定块下放至剩余岩体内的炮孔孔底以堵塞所述炮孔底部,填塞颗粒物至设定高度,形成孔底填塞段;

15、s3:将单根数码电子雷管与一条乳化炸药绑牢作为起爆弹头,并将其下放至孔底填塞段的顶部,,继续下放其余不带数码电子雷管的乳化炸药,填装至第一炸药层的设计填装高度为止;

16、s4:在第一炸药层上填塞颗粒物至间隔层的设计高度;

17、s5:采用步骤s3方法填装第二炸药层,至第二炸药层的设计填装高度为止,第二炸药层的填装高度大于第一炸药层的填装高度;

18、s6:在第二炸药层上填塞颗粒物至孔口填塞段内的预设高度;

19、s7:重复s2-s6步骤,将s1中的所有炮孔布设完成,将所有数码电子雷管脚线均匀连接在放炮母线上组成起爆网络,起爆网络雷管段位设置方式为:同一炸药层的数码电子雷管起爆间隔时间为25ms,所有炮孔内的第一炸药层起爆结束后起爆第二炸药层,第一炸药层末次起爆与第二炸药层的首次起爆间隔时间不小于75ms;

20、s8:清场并在各个安全通道口警戒好后,在规定的起爆时间内起爆,进行破顶作业。

21、更进一步地,前述破顶方法中的s6步骤还包括:孔口填塞段内在填塞颗粒物后继续填装一定高度的密封水柱袋至达到孔口填塞段的设计高度。

22、更进一步地,前述破顶方法中的第二炸药层的填装高度为第一炸药层的填装高度的两倍。

23、有益效果

24、上述技术方案中的一个技术方案具有如下优点或有益效果:

25、1)本发明的双层装药结构通过用两层炸药层替代单层炸药层进行装药,分层填充、分层爆破,下层低装药量,上层高装药量,层间用颗粒物填塞间隔防止干扰,有效利用顶板层下方的自由面的补偿作用,并有效解决顶板层预留高度较大时导致的岩板夹制作用,具有破顶预留高度可达6.5-8.0m,作业安全性高,装药量较小但爆破成功率极高的特点,有效解决了预留高度和爆破成功率的矛盾问题。

26、2)本发明的双层装药结构两层炸药层均采用单根数码电子雷管作为起爆组件,并使用价格低廉的放炮母线连接至外部起爆网络,起爆组件简单,无需使用导爆索即可实现成功爆破,施工和材料成本均有效降低。

27、3)本发明的破顶方法通过在单炮孔内设置双层装药结构,将各炮孔按所处爆炸圈半径设置数码电子雷管段位,并将起爆顺序设置为同一炸药层的段间间隔25ms起爆,下层与上层炸药层延迟起爆间隔时间不小于75ms,实现同一炸药层爆破能量持续作用,上层炸药层在下层爆破岩体充分落矿形成自由面后起爆,保证上层炸药层的成功爆破,进而在较大的预留顶板层厚度前提下,有效保障破顶作业的成功爆破。

- 还没有人留言评论。精彩留言会获得点赞!