一种无酚醛树脂基商用盘刹及其制备方法与流程

本发明涉及刹车片制造,具体涉及一种无酚醛树脂基商用盘刹及其制备方法。

背景技术:

1、随着汽车的飞速发展,汽车工业开始向轻量化、智能化、绿色环保和高寿命方向发展,同时汽车速度的不断提高,对汽车制动系统安全性能、稳定性能和制动低噪音舒适性能提出了更高要求。汽车制动系统是指对汽车某些部分主要是车轮施加一定的力,从而对其进行一定程度的强制制动的一系列专门装置。制动系统主要作用是使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车;使已停驶的汽车在各种道路条件下包括在坡道上稳定驻车,使下坡行驶的汽车速度保持稳定;对汽车起制动作用的只能是作用在汽车上且方向与汽车行驶方向相反的外力,而这些外力的大小都是随机的、不可控制的,因此汽车上必须装设一系列专门装置以实现上述功能,保证了汽车的安全行驶,提高汽车的平均速度等,而制动系统中的刹车片则是关键安全部件,其性能的好坏直接影响汽车的制动效果。理想的刹车片摩擦材料应具有较高的摩擦系数(可以缩短制动距离)、常温与高温摩擦系数变化小、磨损小,有较高制动可靠性和低噪音舒适性,延长刹车片的使用寿命等优点。鉴于此,本发明根据以上特性设计制备了一种无酚醛树脂基商用的盘式刹车片,利用水溶性的水基固体高性能复合胶粉作为粘结剂,该复合胶粉具有耐高温耐盐雾柔韧性高硬度低等特点,较好的避开了酚醛树脂性脆,柔韧性差,硬度高等缺点。

技术实现思路

1、针对现有技术不足,本发明通过模压法制备无酚醛树脂基商用盘式刹车片试样,探究一种无酚醛树脂基商用盘式刹车片摩擦磨损性能和主要磨损机制的影响,研发并提供一种无酚醛树脂基商用盘式刹车片配方研发及其制造技术。

2、本发明通过如下方案解决上述技术问题:

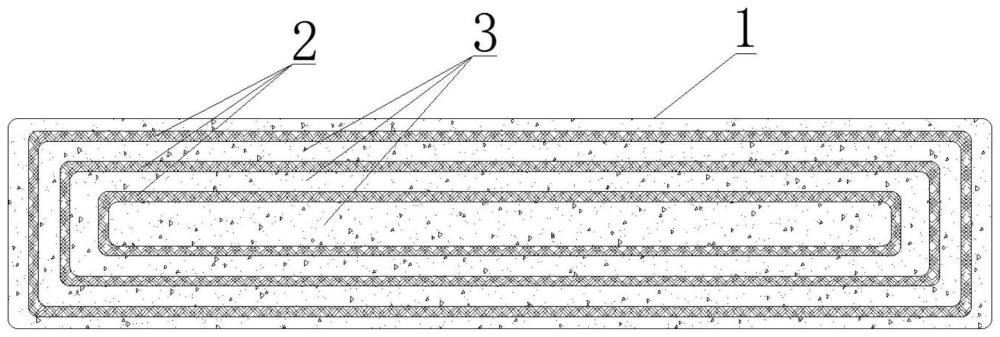

3、一种无酚醛树脂基商用盘刹,商用盘刹包括有盘刹耐磨基层,盘刹耐磨基层内部包裹设置有多层的复合螺旋编织增强纤维编织网

4、其中,盘刹耐磨基层的材料配方按重量百分比计算为:有机粘结剂7~9%、复合螺旋编织增强纤维20~30%、摩擦性能调节剂10~20%、抗磨润滑剂20~30%、高温无机粘结剂3~7%、增磨剂3~8%、空间填料15~30%。

5、其中,复合螺旋编织增强纤维包括有稀土改性柔性陶瓷纤维、金属基聚苯硫醚套层纤维、铈镧-钇铌稀土配位改性特氟龙半碳化纤维、复合金属增强纤维;稀土改性柔性陶瓷纤维、金属基聚苯硫醚套层纤维、铈镧-钇铌稀土配位改性特氟龙半碳化纤维、复合金属增强纤维的重量百分比计算为:稀土改性柔性陶瓷纤维20~30%、金属基聚苯硫醚套层纤维20~30%、铈镧-钇铌稀土配位改性特氟龙半碳化纤维10~20%、复合金属增强纤维40~50%。

6、优选的,有机粘结剂的材料配方按重量百分比计算为:水基固体高性能复合胶粉80~85%、促进剂5~10%、促粘剂10~15%。

7、优选的,复合金属增强纤维的材料配方按重量百分比计算为:钢棉50~60%、紫铜棉20~30%、钛合金棉20~30%。

8、优选的,摩擦性能调节剂的材料配方按重量百分比计算为:摩擦粉60~70%、聚四氟乙烯粉30~40%。

9、优选的,抗磨润滑剂的材料配方按重量百分比计算为:高导热石墨30~60%、球形石墨20~40%、煅烧石油焦炭10~20%和炭黑5~15%。

10、优选的,高温无机粘结剂的材料配方按重量百分比计算为:硫化锑60~70%和二硫化钼30~40%。

11、优选的,增磨剂的材料配方按重量百分比计算为:硅酸锆60~70%和煅烧耐磨微晶30~40%。

12、优选的,空间填料的材料配方按重量百分比计算为:煅烧硫酸钡60~80%和萤石20~40%。

13、优选的,金属基聚苯硫醚套层纤维的材料配方按重量百分比计算为:复合金属增强纤维60~80%、聚苯硫醚纤维20~40%。

14、一种如上所述的无酚醛树脂基商用盘刹的制备方法,包括以下制备步骤:

15、(1)套层:先将钢棉、紫铜棉和钛合金按照重量百分比进行螺旋扭合形成螺旋编织的复合金属增强纤维,再在复合金属增强纤维的外表面用多股聚苯硫醚纤维进行螺旋编织包裹,形成金属基聚苯硫醚套层纤维;

16、(2)编织:将复合金属增强纤维与稀土改性柔性陶瓷纤维、金属基聚苯硫醚套层纤维、铈镧-钇铌稀土配位改性特氟龙半碳化纤维按照重量百分比进行螺旋扭合形成螺旋编织的复合螺旋编织增强纤维,再将复合螺旋编织增强纤维的70~80%通过正交编织形成复合螺旋编织增强纤维编织网(2),剩下的20~30%剪切成短纤维待用;

17、(3)配料:将商用盘刹的材料配方按上述重量百分比准确称量各个组分原材料,将其修剪或粉碎成所需尺寸大小,备用;

18、(4)混料:将称量好的各组分原材料投入立式高速混料机中,混料时间均5~6min;

19、(5)成型:按刹车片型号称取混合料,倒入热压模具中,设置热压压力为200~300kg·f/cm2,热压温度为145~155℃,每压制10~15s排一次气,共排5~7次气,保压时间是540~720s;

20、(6)热处理:将热压成型后的刹车片在4~5h内由室温升温到170~180℃,保温6~8h,随后停止升温至烘箱温度冷却至50℃以下;

21、(7)后加工:再将按上述工艺制得的商用盘刹按技术要求平面磨,倒角,开槽,喷塑,印标,加工后包装得到商用盘刹。

22、本发明的有益效果为:本发明利用水溶性的水基固体高性能复合胶粉,具有耐高温耐盐雾柔韧性高硬度低等特点,较好的避开了酚醛树脂性脆,柔韧性差,硬度高等缺点,制造出来的刹车片可以提供出色的制动性能,尤其是在恶劣的天气条件下;噪音减少,与传统的刹车片相比,复合胶粉为粘合剂的盘刹刹车片在制动过程中产生的噪音更低,提供了更舒适的驾驶环境;长寿命,复合胶粉材料具有良好的耐磨性,因此这种刹车片的寿命通常较长,减少了更换的频率和维护成本;该复合胶粉具有水溶性,生产过程中清洁清理方便,安全环保。可满足生产要求并可实现规模化生产,有利于提高客户满意度。

技术特征:

1.一种无酚醛树脂基商用盘刹,其特征在于,所述商用盘刹(1)包括有盘刹耐磨基层(3),盘刹耐磨基层(3)内部包裹设置有多层的复合螺旋编织增强纤维编织网(2);

2.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述有机粘结剂的材料配方按重量百分比计算为:水基固体高性能复合胶粉80~85%、促进剂5~10%、促粘剂10~15%。

3.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述复合金属增强纤维的材料配方按重量百分比计算为:钢棉50~60%、紫铜棉20~30%、钛合金棉20~30%。

4.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述摩擦性能调节剂的材料配方按重量百分比计算为:摩擦粉60~70%、聚四氟乙烯粉30~40%。

5.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述抗磨润滑剂的材料配方按重量百分比计算为:高导热石墨30~60%、球形石墨20~40%、煅烧石油焦炭10~20%和炭黑5~15%。

6.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述高温无机粘结剂的材料配方按重量百分比计算为:硫化锑60~70%和二硫化钼30~40%。

7.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述增磨剂的材料配方按重量百分比计算为:硅酸锆60~70%和煅烧耐磨微晶30~40%。

8.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述空间填料的材料配方按重量百分比计算为:煅烧硫酸钡60~80%和萤石20~40%。

9.根据权利要求1所述的无酚醛树脂基商用盘刹,其特征在于,所述金属基聚苯硫醚套层纤维的材料配方按重量百分比计算为:复合金属增强纤维60~80%、聚苯硫醚纤维20~40%。

10.一种如权利要求1-9任一项所述的无酚醛树脂基商用盘刹的制备方法,其特征在于,包括以下制备步骤:

技术总结

本发明提供一种无酚醛树脂基商用盘刹及其制备方法,包括有盘刹耐磨基层,盘刹耐磨基层内部包裹设置有多层的复合螺旋编织增强纤维编织网;盘刹耐磨基层的配方为:有机粘结剂7~9%,复合螺旋编织增强纤维20~30%,摩擦性能调节剂10~20%,抗磨润滑剂20~30%,高温无机粘结剂3~7%,增磨剂3~8%,空间填料15~30%;本发明利用水溶性的水基固体高性能复合胶粉,具有耐高温耐盐雾柔韧性高硬度低等特点,较好的避开了酚醛树脂性脆,柔韧性差,硬度高等缺点,在恶劣的天气条件下刹车片可以提供出色的制动性能;噪音减少,与传统的刹车片相比,在制动过程中产生的噪音更低,提供了更舒适的驾驶环境;寿命长,复合胶粉材料具有良好的耐磨性。

技术研发人员:孙奇春,周磊

受保护的技术使用者:安徽飞鹰汽车零部件股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!