一种背PI膜的导热硅胶垫及其制备方法与流程

本发明涉及导热硅胶垫,具体为一种背pi膜的导热硅胶垫及其制备方法。

背景技术:

1、背聚酰亚胺(pi)膜的导热硅胶垫是指在导热硅胶垫的一侧或者两侧贴敷有pi膜。常规的导热硅胶垫使用温度一般在-40℃-200℃,而pi膜在高温环境下(>500℃)依然有出色的稳定性,因此背pi膜的导热硅胶垫能适用对使用温度要求的场景。

2、另外pi膜具有较强的机械韧性和耐化学性,以及优异的抗拉和抗压强度,对导热硅胶垫的力学性能起到一个很好的补充作用。pi膜介电特性好,介电强度通常在200~300kv/mm之间,体积电阻率通常在10^16-10^18ω·cm之间,能提高导热硅胶垫的电气绝缘性。

3、现有的导热硅胶垫背pi膜时,由于pi膜和硅橡胶都是难湿润的低表面能材质,将导热硅胶原料直接在pi膜热硫化成型时,两者之间仅靠物理吸附等作用力贴在一起,侧面揭开pi膜时,可以直接将pi膜从两者界面处完整剥离,二者之间没有形成化学键等作用力保证粘接强度。

4、所以我们提出了一种背pi膜的导热硅胶垫及其制备方法,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种背pi膜的导热硅胶垫及其制备方法,以解决上述背景技术提出的目前市场上现有的导热硅胶垫背pi膜时,由于pi膜和硅橡胶都是难湿润的低表面能材质,将导热硅胶原料直接在pi膜热硫化成型时,两者之间仅靠物理吸附等作用力贴在一起,侧面揭开pi膜时,可以直接将pi膜从两者界面处完整剥离,二者之间没有形成化学键等作用力保证粘接强度的问题。

2、为实现上述目的,本发明提供如下技术方案:一种背pi膜的导热硅胶垫及其制备方法,包括导热硅胶垫和聚酰亚胺(pi)膜,所述导热硅胶垫的一侧或者两侧设置有聚酰亚胺(pi)膜。

3、优选的,所述制备方法具体包括以下步骤:

4、步骤一、制备底涂剂:采用有机硅橡胶生胶100,有机硅树脂80-120之间,有机溶剂200-300之间和交联剂0.5-3之间;

5、步骤二、pi膜表面处理生产工艺:

6、①将100份有机硅生胶、80-120有机硅树脂和200-300份有机溶剂放入料筒中,在高速分散机搅拌下高速(1000-1500r/min)分散30min-60min至三者混合均匀,再加入0.5-3交联剂低速(100-300r/min)分散15-30min至物料混合均匀,冷却收料密封保存;

7、②使用同向辊涂机将底涂剂涂覆在pi膜上,涂层厚度1-3μm,并在隧道式烤箱中150℃烘烤5-10min后收卷;

8、步骤三、导热硅胶垫原料制备:

9、原料组成:

10、10000cps低环体电子级端乙烯基硅油(乙烯基含量(%):0.11-0.16,挥发分%(150℃/3h)≤0.2,d3-d10含量(mg/kg)≤300);

11、500cps低环体电子级端乙烯基硅油(乙烯基含量(%):0.42-0.46,挥发分%(150℃/3h)≤0.2,d3-d10含量(mg/kg)≤300);

12、低环体电子级低含氢硅油(含氢量%:0.18±0.02,粘度(25℃):100-150cps,挥发分%(150℃/3h)≤0.2,d3-d10含量(mg/kg)≤300);

13、端含氢硅油(含氢量:0.18±0.02,粘度(25℃):5-15cps,挥发分%(150℃/3h)≤0.2,d3-d10含量(mg/kg)≤300);

14、1000cps二甲基硅油;

15、α-氧化铝:d50:3μm和20μm;

16、抑制剂:乙炔基环己醇;

17、催化剂:1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物(有效pt含量:1000ppm);

18、原料配方:

19、10000cps端乙烯基硅油:50;500cps端乙烯基硅油:50;

20、3μmα-al2o3:250;30μmα-al2o3:250;

21、乙炔基环己醇:0.04;甲基硅油:1;

22、1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物:0.24;

23、低含氢硅油:0.15;端含氢硅油:0.15;

24、步骤四、产品成型:将物料转移至压延机台上,按照指定位置将pet膜放置第一上膜卷料轴b轴和底膜放料轴a轴,将pi膜放置在第二上膜卷料轴c轴,调节厚度调节轮调整厚度至所需产品厚度,燃料导热硅胶原料随膜一起按照箭头指示方向压延指定厚度,再进入隧道式烤箱硫化成型即得背有pi膜的导热垫。

25、采用上述技术方案,完成对背pi膜的导热硅胶垫的制备,可以在剥离pi膜时,使胶接破坏形式从界面破坏转移至导热硅胶垫的内聚破坏,而非界面处理剂的内聚破坏。

26、优选的,所述聚酰亚胺(pi)膜可根据实际情况和要求背于导热硅胶垫的单面一侧,或者背于导热硅胶垫的前后两侧。

27、采用上述技术方案,提高导热硅胶垫的抗拉性和抗压性,同时提高导热硅胶垫的适应温度。

28、优选的,所述步骤一中制备底涂剂时,有关组分成分说明:

29、有机硅橡胶生胶:二甲基生胶、甲基乙烯基生胶、甲基苯基乙烯基生胶、甲基三氟丙基硅生胶中的一种或多种;

30、生胶要求:平均分子量(g/mol)在15w-50w之间,粘度10000-100000pa·s,玻璃转化温度-120℃左右;

31、有机硅树脂:甲基mq硅树脂或甲基乙烯基mq硅树脂,甲基mq硅树脂(要求:粘度(25℃):2-4mm2/s,羟基含量(wt.%)≤1,m/q值:0.6-0.8,分子量:4000-5000,固含量(%)≥50),甲基乙烯基mq硅树脂(要求:粘度(25℃):0.75-1.05pa·s,m/q值:0.6-0.8,乙烯基含量(wt.%):0.95-1.8,挥发分(%)<2,固含量(%)≥50);

32、交联剂(过氧化物交联剂);

33、过氧化苯甲酰(bpo)、二叔丁基过氧化物(dtbp)、2,5-二甲基-2,5-双(叔丁基过氧基)己烷(双二五)、双(2,4-二氯过氧化苯甲酰)(dcbp)、过氧苯甲酸叔丁酯(tbpb)中的一种或几种混合使用。

34、采用上述技术方案,保证生胶的分子量适中,便于与导热硅胶垫进行贴合,如果生胶的分子量过低会导致底涂剂的内聚力差,剥离力低,如果分子量过大会使涂布变得困难,且会损失底涂剂的初粘性。

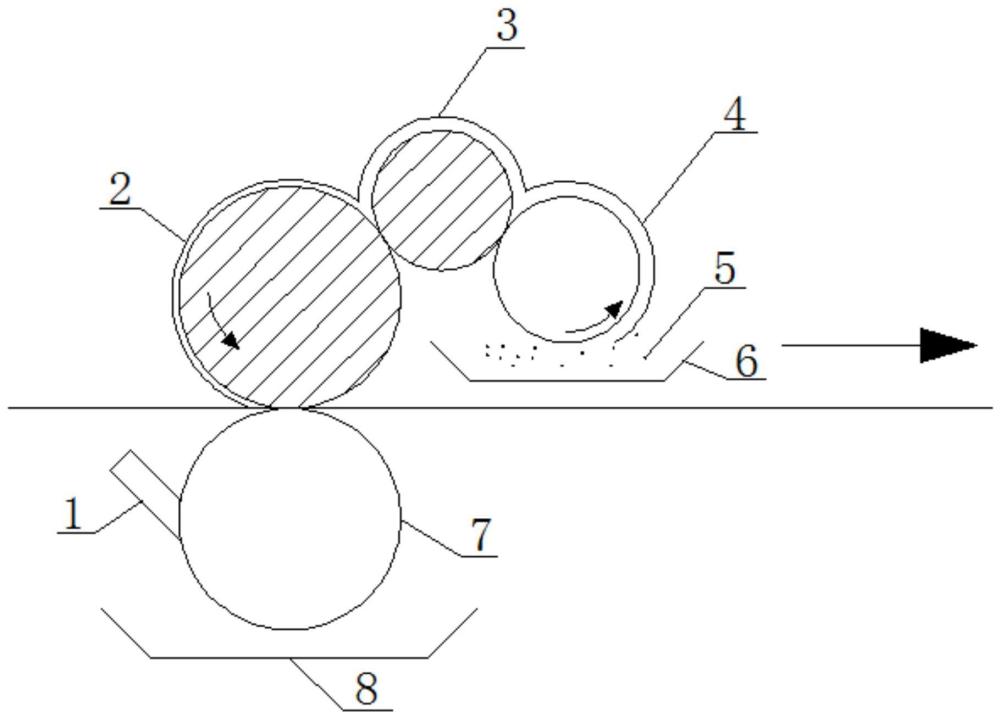

35、优选的,所述步骤二中的辊涂机包括刮板、涂漆辊、修正辊、供料辊、底涂剂、涂料盘、背撑辊和收集涂料盘,涂漆辊、供料辊和背撑辊可受力旋转。

36、采用上述技术方案,在使用同向辊涂机将底涂剂涂覆在pi膜时,修正辊位于涂漆辊和供料辊之间,可起到修正作用,防止pi膜发生偏移,同时涂料盘上的底涂剂用于对pi膜进行涂覆,背撑辊位于涂漆辊的下方,背撑辊上的刮板可刮除pi膜上多余的底涂剂,并落入下方的收集涂料盘上进行收集。

37、优选的,所述步骤三中的原料组成和原料配方具有包括以下生产工艺:

38、将各50份10000cps和500cps的低环体端乙烯基硅油倒入到行星搅拌机缸体内,启动行星搅拌机,调整转速50-75r/min搅拌5-10min至硅油混合均匀,加入500份30μmα-al2o3搅拌调整转速至30-45r/min,搅拌15-30min,再加入250份3μm的α-al2o3,调整转速15-30r/min,启动真空泵抽真空,将粉体沉降到物料内与上述物料混合,抽真空5-10min,继续搅拌15-30min,再加入250份3μm的α-al2o3,抽真空5-10min,保持转速,继续搅拌15-30min,加入提前混合均匀的0.3份含氢硅油和端氢硅油(含氢硅油:端氢硅油=1:1),继续搅拌15-30min,然后打开制冷机,通循环水,使缸体内物料降温至25℃左右,加入提前混合好的1份甲基硅油和0.04份乙炔基环己醇,搅拌10-15min,再加入0.24份1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,提升转速至30-45r/min,搅拌10-15min至物料混合均匀,再降低转速至5-10r/min,启动真空泵在低速搅拌下抽真空5-10min,关闭行星搅拌机,将装有上述物料的缸体用压料机将物料压出,后转移至压延机机台待压延成型。

39、采用上述技术方案,3μm细粉分两次加入是为了避免细粉一次性全部加入导热大量细粉粉体没有浸润,粉体在分散桨分散下空转不能做到高效混合,另外打开真空泵抽真空将粉体沉降到底部,而不是在缸体内呈现松散状态也是为了做到高效率混合;同时因延迟剂添加量较少且对物料操作时间以及成型时间影响较大,因此采用甲基硅油对其稀释方便滴加并且较少称重误差带来的影响。

40、优选的,所述步骤四中的压延机包括第一上膜放料轴b轴、第二上膜放料轴c轴、压力轴、厚度调节轮和底膜放料轴a轴,其中第二上膜放料轴c轴为pi膜放料轴,通过第一上膜放料轴b轴、第二上膜放料轴c轴、压力轴和底膜放料轴a轴实现背pi膜的导热硅胶垫的成型,压力轴实现对背pi膜的导热硅胶垫成型过程中的挤压作用,其中第二上膜放料轴c轴上为带有底涂剂面。

41、采用上述技术方案,实现对背pi膜的导热硅胶垫的挤压成型,且背pi膜的导热硅胶垫沿图示方向进行成型。

42、与现有技术相比,本发明的有益效果是:该背pi膜的导热硅胶垫及其制备方法:

43、通过对pi膜表面的工艺处理和对导热硅胶垫的制备,而后进行挤压成型,实现对背pi膜的导热硅胶垫的制备,可以在剥离pi膜时,使胶接破坏形式从界面破坏转移至导热硅胶垫的内聚破坏,而非界面处理剂的内聚破坏。

- 还没有人留言评论。精彩留言会获得点赞!