一种陶瓷覆铜板及其制备方法与流程

本申请属于陶瓷覆铜板,尤其涉及一种陶瓷覆铜板及其制备方法。

背景技术:

1、陶瓷覆铜板是工业电子领域广泛使用的关键性基础元器件,如何将铜层与陶瓷层可靠地结合在一起是制造陶瓷覆铜板的技术关键。目前常见的陶瓷表面覆铜工艺方法有:薄膜法、厚膜法、化学镀法、激光覆铜法、直接敷铜法(dbc)和活性金属钎焊法(amb)。其中用于大功率、高载流igbt、sic元件的陶瓷覆铜板,目前一般采用amb方法将导电铜箔与陶瓷基板结合在一起。按照现行的amb工艺流程,须先在陶瓷基片表面采用丝网印刷一层浆状的活性金属焊膏,覆上无氧铜带,再将三者紧密夹装在一起,放入真空钎焊炉中进行高温钎焊。

2、amb工艺的可靠性很大程度上取决于活性钎料粉的成分、钎焊工艺、钎焊层组织结构等诸多关键因素。首先是活性元素(一般采用ti作为活性元素)极易发生氧化、偏析、或与钎焊合金元素生成脆性中间相,影响钎焊的可靠性;其次厚膜印刷焊膏工艺由于在真空炉内加热时有大量有机物挥发,残留有机物易在钎焊界面处导致较多孔洞,使基板在服役过程中易出现高压击穿、诱发裂纹、焊层脱落等问题。

技术实现思路

1、为克服现有覆铜板制造过程中活性元素稳定性差及加热时有大量有机物挥发的技术问题,本申请提供了一种陶瓷覆铜板的制备方法,在覆铜板的制备过程中,将活性钎焊元素通过镀膜工艺直接沉积在陶瓷基板上,同时将钎料层预先复合在铜板上,在真空钎焊工艺条件下,当钎焊层熔化后激发界面处的活性钎焊反应,使陶瓷板与铜板紧密焊合在一起从而获得陶瓷覆铜板。

2、一种陶瓷覆铜板的制备方法,包括以下步骤:

3、s1、于陶瓷基板表面镀设活性钎焊元素薄膜;

4、s2、将钎料合金-cu复合带材夹装在上述镀有活性钎焊元素薄膜的陶瓷基板上;

5、s3、将上述夹装好的复合材料进行真空钎焊,焊合后得到上述的陶瓷覆铜板。

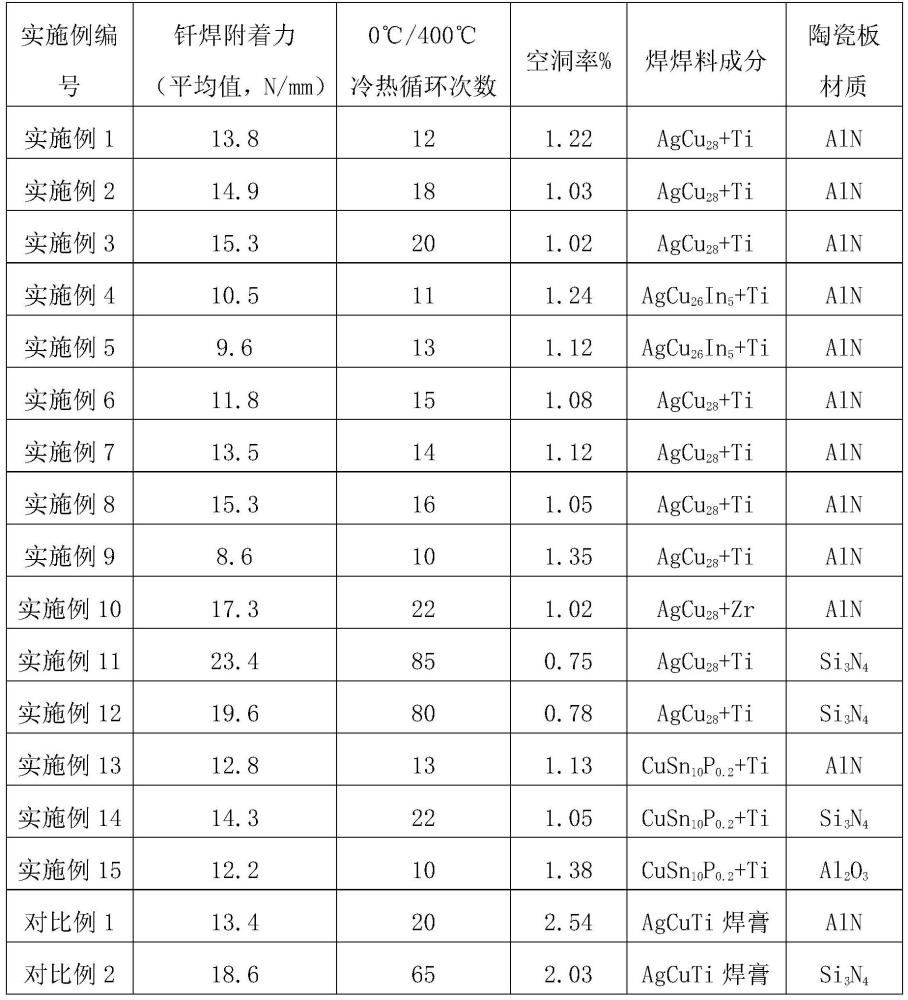

6、针对现有覆铜板生产技术存在的缺陷,本发明创造出一种新的生产工艺,将活性元素通过薄膜工艺,以单质形态预先沉积到陶瓷基板上,以确保其在后续活性钎焊过程中最大程度发挥效用。此外,选择适当工艺将钎料层与无氧铜复合在一起获得一定厚度的“钎料-cu”复合板材;将复合板材中含有钎料的一面与镀有活性金属层的陶瓷板贴合、装夹后即可放入真空炉中进行钎焊;在钎焊过程中,当钎料熔化后,激发镀在陶瓷板上的活性金属元素与陶瓷之间发生活性钎焊反应,使cu板与陶瓷基板牢固焊合在一起,成为陶瓷覆铜板。本发明的覆铜板制造艺流程没有有机物参与其中,因此界面处不会出现因有机物分解残余物导致的孔洞、虚焊等常见缺陷,使陶瓷覆铜板的钎焊附着力大幅提升,冷热循环可靠性大幅提升。

7、优选地,所述钎料合金为agcux系钎料,其典型成份为ag余cu(10-50wt%)x(0.01-30wt%),其中x为sn、in、ni、li、bi、pb、ge、ga或p中的至少一种,该钎料以agcu28共晶合金为基础配方,其中x组元的加入,是为了对钎料的熔点加以调控,以及调节钎料的浸润性,使其满足不同钎焊工艺条件的需要。

8、另一优选地,所述钎料合金为cusnx系钎料,其典型成份为cu余sn(5-30wt%)x(0.01-20wt%),其中x为in、ni、li、bi、pb、ge、ga或p中的至少一种,该钎料以cusn(10-30wt%)合金为基础,其中x组元的加入,是为了调控钎料的熔点,以及调节钎料的浸润性使其满足不同钎焊工艺条件的需要。

9、优选地,步骤s2中,所述的钎料合金-cu复合带材的制备工艺为:将钎焊合金箔带与铜板通过轧制复合或扩散焊复合,将钎料层与无氧铜复合在一起获得一定厚度的“钎料-cu”复合板材,

10、另一优选地,步骤s2中,所述的钎料合金-cu复合带材的制备工艺为:将钎焊合金粉末采用超音速火焰喷涂、超音速冷气动力喷涂、等离子喷涂或激光熔覆喷涂方式,使钎料合金与铜板复合在一起,选择适当工艺将钎料层与无氧铜复合在一起获得一定厚度的“钎料-cu”复合板材。

11、优选地,步骤s2中,所述的钎料合金-cu复合带材中,铜层厚度在0.2-2.5mm,钎料层厚度在5-80μm,本申请严格控制钎料合金-cu复合带材中各层厚度,将复合板材中含有钎料的一面与镀有活性金属层的陶瓷板贴合、装夹后即可放入真空炉中进行钎焊;在钎焊过程中,当钎料熔化后,激发镀在陶瓷板上的活性金属元素与陶瓷之间发生活性钎焊反应,使cu板与陶瓷基板牢固焊合在一起,成为陶瓷覆铜板。

12、优选地,所述活性钎焊元素为ti、zr、hf中一种或多种,本申请将活性元素ti、zr或hf通过薄膜工艺,以单质形态预先沉积到陶瓷基板上,活性元素将在后续的钎焊过程中,与陶瓷基板发生反应,使钎焊层与陶瓷紧密结合在一起。

13、进一步优选地,所述活性钎焊元素薄膜的厚度为0.2-10μm,本申请严格控制镀膜工艺,确保在陶瓷基板上形成连续的、厚度均匀的、未发生表面氧化的活性金属镀膜层。

14、优选地,步骤s1中,所述陶瓷基板表面的活性钎焊元素薄膜,是通过物理气相沉积(pvd)方法获得(包括但不限于电子束真空蒸发镀膜、磁控溅射镀膜、离子镀膜等多种工艺技术),该膜层也可通过化学镀获得;将高纯活性元素金属制成靶材,安装在镀膜设备上,将洁净的陶瓷片作为基板,进行真空镀膜,需确保沉积在陶瓷基板上的活性金属呈单质状态,未发生氧化或反应生成其它化合物。

15、进一步地,所述陶瓷基板的材质为al2o3、aln、si3n4、zta(氧化锆增韧氧化铝)中任一种,将活性元素ti(或zr、hf)通过薄膜工艺,以单质形态预先沉积到陶瓷基板上,以确保其在后续活性钎焊过程中最大程度发挥效用。

16、进一步地,步骤s3中,所述真空钎焊系在真空炉内进行,真空度≥5×10-3pa,钎焊温度800-1050℃,保温时间10-120min,将上述夹装好的板进行真空钎焊,使陶瓷与铜通过二者中间的钎料层焊合在一起,得到陶瓷覆铜板。

17、本申请另一目的是提供一种陶瓷覆铜板,采用上述的陶瓷覆铜板的制备方法制备而成,本发明在覆铜板的制备过程中,将活性钎焊元素通过镀膜工艺直接沉积在陶瓷基板上,同时将钎料层预先复合在铜板上,在真空钎焊工艺条件下,当钎焊层熔化后激发界面处的活性钎焊反应,使陶瓷板与铜板紧密焊合在一起从而获得陶瓷覆铜板。

18、与现有技术相比,本申请的有益效果如下:

19、本发明提供一种陶瓷覆铜板及其制备方法,先将活性元素通过镀膜工艺直接沉积在陶瓷基板上,同时将钎料层预先复合在铜板上获得“钎料-cu”复合板材,在真空钎焊工艺条件下,当钎料熔化后,激发镀在陶瓷板上的活性金属元素与陶瓷之间发生活性钎焊反应,使陶瓷板与铜板紧密焊合在一起从而获得陶瓷覆铜板,本发明的覆铜板制造艺流程没有有机物参与其中,因此界面处不会出现因有机物分解残余物导致的孔洞、虚焊等常见缺陷,使陶瓷覆铜板的钎焊附着力大幅提升,冷热循环可靠性大幅提升。

技术特征:

1.一种陶瓷覆铜板的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的陶瓷覆铜板的制备方法,其特征在于:所述钎料合金为agcux系钎料,其典型成份为ag余cu(10-50wt%)x(0.01-30wt%),其中x为sn、in、ni、li、bi、pb、ge、ga或p中的至少一种。

3.根据权利要求1所述的陶瓷覆铜板的制备方法,其特征在于:所述钎料合金为cusnx系钎料,其典型成份为cu余sn(5-30wt%)x(0.01-20wt%),其中x为in、ni、li、bi、pb、ge、ga或p中的至少一种。

4.根据权利要求1所述的陶瓷覆铜板的制备方法,其特征在于:步骤s2中,所述的钎料合金-cu复合带材的制备工艺为:将钎焊合金箔带与无氧铜板通过轧制复合或扩散焊复合。

5.根据权利要求1所述的陶瓷覆铜板的制备方法,其特征在于:步骤s2中,所述的钎料合金-cu复合带材的制备工艺为:将钎焊合金粉末采用超音速火焰喷涂、超音速冷气动力喷涂、等离子喷涂或激光熔覆喷涂方式,使钎料合金与无氧铜板复合在一起。

6.根据权利要求1、4、5任一项所述的陶瓷覆铜板的制备方法,其特征在于:步骤s2中,所述的钎料合金-cu复合带材中,铜层厚度在0.2-2.5mm,钎料层厚度在5-80μm。

7.根据权利要求1所述的陶瓷覆铜板的制备方法,其特征在于:步骤s1中,所述活性钎焊元素为ti、zr、hf中一种或多种;和/或

8.根据权利要求1所述的陶瓷覆铜板的制备方法,其特征在于:步骤s1中,采用真空蒸镀工艺、磁控溅射工艺、多弧离子镀工艺或化学镀膜工艺中任一种于陶瓷基板表面镀设活性钎焊元素薄膜;和/或

9.根据权利要求1所述的陶瓷覆铜板的制备方法,其特征在于:步骤s3中,所述真空钎焊系在真空炉内进行,真空度≥5×10-3pa,钎焊温度800-1050℃,保温时间10-120min。

10.一种陶瓷覆铜板,其特征在于:采用权利要求1-9任一项所述的陶瓷覆铜板的制备方法制备而成。

技术总结

本发明提供一种陶瓷覆铜板及其制备方法,先将活性元素通过镀膜工艺直接沉积在陶瓷基板上,同时将钎料层预先复合在铜板上获得“钎料‑Cu”复合板材,在真空钎焊工艺条件下,当钎料熔化后,激发镀在陶瓷板上的活性金属元素与陶瓷之间发生活性钎焊反应,使陶瓷板与铜板紧密焊合在一起从而获得陶瓷覆铜板,本发明的覆铜板制造艺流程没有有机物参与其中,因此界面处不会出现因有机物分解残余物导致的孔洞、虚焊等常见缺陷,使陶瓷覆铜板的钎焊附着力大幅提升,冷热循环可靠性大幅提升。

技术研发人员:周明

受保护的技术使用者:深圳华城新材料科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!