高阻隔包装材料制备方法及包装材料和包装物与预制膜与流程

本技术属于环保包装材料,涉及液体食品、固体食品、粉体食品、药品泡罩、香烟衬纸等纸基包装材料,具体涉及一种高阻隔(可降解环保)包装材料制备方法及包装材料和包装物与预制膜。

背景技术:

1、为了治理塑料污染,促进环保发展,本技术之发明人对现行液体食品包装盒、药品泡罩包装、香烟衬纸等包装材料进行了两年多广泛而深入的理论研究、实验测试和工艺及设备开发,发现了现有技术存在的一些问题。

2、由瑞士利乐拉瓦尔集团及财务有限公司提交的中国发明专利申请(cn111655474a)“阻隔膜、包括该膜的层压包装材料和由其制成的包装容器(以下简称背景技术1)”,是一件颇具先进性的镀膜层环保型包装材料技术方案。但是,其包装材料内仍然使用了大量的不可自然降解的聚酯类膜衬底,以提高其包装材料的氧气、水蒸气、化学品、香气等物质的阻隔性能。也即是说,背景技术1仍然大量使用了不可自然降解的聚酯类膜衬底,并没有彻底解决环保问题。山东烟台博源科技材料股份有限公司的中国实用新型专利(cn210116793u)“一种高阻隔纸基材料包装袋(以下简称背景技术2)”。江苏利特尔绿色包装股份有限公司提交的中发明专利申请(cn113910733a)“一种单层结构阻隔热封包装纸及其制备方法(以下简称背景技术3)”。南京金陵金箔股份有限公司的中国实用新型专利(cn205171271u)“一种高阻环保镀铝纸(以下简称背景技术4)”,上海金叶包装材料有限公司提交的中国发明专利申请(公开号cn1789478a)“真空镀铝纸的生产工艺(以下简称背景技术5)”。昆山市生力包装材料有限公司提交的中国发明专利申请(cn105463940a)“环保型真空镀铝镭射纸的生产方法(以下简称背景技术6)”。嘉兴市天悦包装有限公司提交的中国发明专利申请(公开号cn109338802a)“一种镀铝纸的生产工艺(以下简称背景技术7)”。绍兴京昇光信息科技有限公司的中国发明专利(cn102966007b)“一种菲尼尔透镜真空镀铝纸的制备方法及其制得的产品(以下简称背景技术8)”。安徽紫江喷铝环保材料有限公司的中国实用新型专利(cn215243494u)“一种多层次真空镀铝镭射转移膜复合纸(以下简称背景技术9)”。烟台博源科技材料股份有限公司申请的中国实用新型专利(cn211689669u)“一种耐高温真空镀铝镭射纸(以下简称背景技术10)”。上海纺印利丰印刷包装有限公司申请的中国实用新型专利(cn2755161y)真空镀铝纸(以下简称背景技术11)。博源科技材料(烟台)有限公司的中国发明专利(cn102002894b)“一种含电子束固化涂层的真空镀铝磨砂卡纸及其生产方法(以下简称背景技术12)”。上述背景技术提供了一些由热封层、纸层、镀膜层(用于替代现行铝箔层)、阻隔涂层构成的包装材料的专利设想,它们全是在纸面直接镀膜的工艺技术。

3、中国发明专利(cn106087590b)授权公开了“一种带彩晕效果的包装纸及其生产工艺”,但它是一种带彩晕装饰效果的装潢用纸,与本技术不属于同一个技术领域。日本专利jp2002316384a公开了一种气体阻隔和柔韧性优异且不会造成环境污染的环境友好型包装材料。但它仍然大量使用了不可自然降解的聚酯类膜衬底,并没有彻底解决环保问题。

4、本技术人按其设想实施时发现三大技术难题:其一、使用金属铝在纸面直接镀膜的工艺技术,其阻隔性能很低,包装袋封装的果汁和牛奶等液体,保质期不超过三个月,相比于现行使用铝箔层包装材料的包装袋,保质期明显缩短。分析研究发现,导致其阻隔性能很低的原因是:纸张含水量较高,通常为6%以上,即使消耗大量热能进行真空加热除湿,也难以绝对除净。直接在纸面进行镀铝时,其气相沉积过程中,即使微量残留的水分遇热汽化、也会冲破正在气相沉积的镀层,在镀层上形成极少的水汽穿孔,致使镀层漏气、阻隔性能大幅降低。其二、使用si02、al2o3等氧化物作为高阻隔镀层,在包装材料上直接镀膜的专利设想(背景技术2与3),无法实施,不具有专利意义上的实用性。具体原因是,si02、al2o3等氧化物只能采用电子枪蒸镀法,气化温度在3000℃以上。在这一极高温度下,一方面纸张(导热系数低)不能迅速散热冷却,纸面会焦化,导致生产无法继续;另一方面在气相沉积过程中,纸内残留的水分遇热汽化、会冲破正在气相沉积的镀层,在镀层上形成极少的水汽穿孔,致使镀层漏气、阻隔性能大幅降低。其三、真空度大小是真空镀膜时必须严格要求的指标之一,它对镀膜产品的颜色、耐磨性、牢固度等质量有直接的关系。由于纸张含水量较高,通常为6%以上。由于纸张内6%的水分存在,抽真空时,即使真空泵加大三倍的功率,也难以达到10-3mpa的真空要求,导致能耗高、产速低、效率低、废品率高。其四、由于镀层上具有水汽穿孔,阻隔性能很低,所以只能用作具有金属光泽的装饰纸张。

5、 综上所述,如何避免镀层被水汽穿孔、如何避免纸面被焦化、如何降低真空泵能耗,以制造出与现行铝箔性能相近的高阻隔性能的、可降解环保包装材料,一直是摆在环保包装材料科研工作者面前的技术攻关难题。本技术之发明人对现行液体食品包装盒(俗称利乐包)、药品泡罩包装、香烟衬纸等包装材料进行了多年广泛而深入的理论研究、实验测试和工艺及设备开发,获得了“高阻隔可降解环保包装材料及其包装物(cn218366846u)”专利、“高阻隔可降解环保包装材料制备方法(cn115257101a)”专利申请。它包括纸层、镀膜层和阻隔涂层;水性易剥离衬底层和镀膜层以及水性弥孔涂层共同构成一种预制高阻层,滞留并粘结在纸层正面。该包装材料及其包装物可降解,无公害,具有超高阻隔性。然而,其“高阻隔可降解环保包装材料及其包装物(cn218366846u)”中的镀膜层生产,需投入巨资(过亿元)进口电子束蒸镀设备,这一高投入门槛,对于大多数中小包装印刷厂而言,是难以跨越的。

技术实现思路

1、本技术的发明目的之一:提供一种高阻隔(可降解环保)包装材料制备方法,以避免镀膜层被水汽穿孔,制造出与现行铝箔性能相近的高阻隔(可降解环保)包装材料。

2、本技术的发明目的之二:提供一种高阻隔(可降解环保)包装材料,以避免镀膜层被水汽穿孔,制造出与现行铝箔性能相近的高阻隔(可降解环保)包装材料。

3、本技术的发明目的之三:提供一种高阻隔(可降解环保)包装物,以避免镀膜层被水汽穿孔,制造出与现行铝箔性能相近的高阻隔(可降解环保)包装物。

4、本技术的发明目的之四:提供一种预制膜,以供其它包装印刷厂用之复合剥离生产高阻隔(可降解环保)包装材料及其包装物。

5、为了实现上述发明目的之一,本技术一种高阻隔(可降解环保)包装材料制备方法的方案如下。

6、一种高阻隔(可降解环保)包装材料制备方法,包括往纸层上布设镀膜层;其特征在于,它包括以下工艺步骤:

7、s1、采用pet或bopp等拉伸强度高、(热稳定性好)、表面平整光洁的薄膜(例如pet薄膜)作为承载层,先(在常压环境中)往承载层背面布设(剥离力最好为0.1-0.2n/25mm的水性)易剥离衬底层;再(将承载层放入真空室里)在真空室里往易剥离衬底层上沉积si02或/和al2o3等镀膜层(这是第一次放入真空室里镀膜);然后(再从真空室里取出承载层,在常压环境中)往镀膜层上涂布(最好是水性)弥孔涂层;使易剥离衬底层和镀膜层以及弥孔涂层等多层共同构成一种暂覆于承载层上的(单镀膜层)预制高阻(隔)层,以备后工序剥取使用。这里之所以要布设弥孔涂层,是因为镀膜层在沉积形成过程中,仍会形成一些灰尘等诸多意外因素导致的砂眼,为了弥合砂眼,防止渗漏,也为了保护镀膜层,以避免被辊面意外划伤,这里采取了涂布弥孔涂层的技术措施;研究显示,采用50%的正硅酸甲酯、30%的v-氨丙基三乙氧基硅烷、20%的丙醇锆等三种化工原料配制而成的混合溶液,将其涂布到镀膜层上加热至106c°并保持5-7秒后收卷,收卷后在65 c°保温箱中保温7-8小时,待其充分熟化后再取出自然冷却,即可形成性能非常优良的水性(的)弥孔涂层;最好取3-30(重量)份改性聚乙烯醇粉末,加入97-70(重量)份蒸馏水中,升温至80℃以上,充分搅拌,使之溶解成100(重量)份的改性聚乙烯醇溶液;将100(重量)份的改性聚乙烯醇溶液作为主料,加入1-10(重量)份的固化剂,充分搅拌,使固化剂均匀分散在聚乙烯醇溶液中,以制备出兼具高阻隔特性的弥孔涂料;换言之,所述弥孔涂层的涂料配方最好为:3-30(重量)份改性聚乙烯醇粉末、97-70(重量)份水、1-10(重量)份的固化剂;所述固化剂最好是兼作交联剂的己二酰二肼酸;

8、s2、往预制高阻层上涂布高阻隔(最好是水性)复合胶水层,用之将预制高阻层与纸层(而不是塑料膜层)复合并干燥;然后将承载层剥除并回收;使预制高阻层滞留并粘结到纸层上,与纸层一起共同构成一种无塑高阻(隔可降解环保)包装材料;

9、s3、最好在无塑高阻材料的预制高阻层上,再涂布(可与食品直接接触的水性)阻隔涂层。

10、这样一来,一方面,因为镀膜层是事先在毫无水分的专用承载层上形成的,摒弃了背景技术2-12中的将含水率较高的纸层一起送入真空室里直接蒸镀的传统工艺,所以其在沉积形成过程中,不会有水汽穿孔;另一方面,承载层及其上的预制高阻层在与纸层复合时,即使有水汽存在,也难以冲破已经固化的强度较高的镀膜层。正因如此,本技术工艺方法,才得以成功制出一种高阻隔(可降解环保)包装材料;再一方面,由于承载层是塑料材质的,其内毫无水分,抽真空时,容易达到10-3mpa的真空要求,相比于背景技术2-12,真空泵能耗降低68%以上、产速高、效率高、废品率低。

11、为了使上述工艺方法所制成的无塑高阻材料和无塑超高阻材料,能够用来制作牛奶纸盒等热封口包装物,可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:在纸层背面涂布(最是水性)热封胶涂层。

12、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:在弥孔涂层与纸层之间,涂设高阻隔复合胶水层(亦称粘合剂层);(其中,纸层最好采用透气吸湿纸,以使复合胶水层中的水分能够透过而蒸发);用以将预制高阻层滞留并粘结到纸层上,并提高包装材料的阻隔性。

13、上述工艺方法在实施中发现,将承载层剥除后,滞留并粘结到纸层上的镀膜层中,不可避免地会出现一些位置和数量随机的(拉伤或灰尘刺穿的)微孔,该微孔也会导致镀膜层漏气、阻隔性能大幅降低,使其(水蒸气的)透气率≥2g/m2/24h。为了避免产生所述微孔,本技术人投入上百万元研发费,采取现行一次镀膜加厚的常规技术措施进行了反复实验,测试显示,现行一次镀膜加厚的技术措施并不能避免产生所述微孔。非常意外的是,研究人员尝试了如下创新工艺方法,取得了较好的不透气技术效果。

14、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:进一步将无塑高阻材料与承载层上的预制高阻层复合并干燥;然后将承载层剥除并回收;使新加的预制高阻层滞留并粘结到无塑高阻材料上已有的预制高阻层上,以形成具有多重(最好2-3层)预制高阻层的(水蒸气的透气率≤0.005g/m2/24h的)无塑超高阻材料。测试显示,该无塑超高阻材料的水蒸气的透气率很容易达到≤0.005g/m2/24h的极高技术水平。

15、这样一来,在无塑超高阻材料内部,上下相邻两个镀膜层上的(微孔、砂眼以及水汽穿孔等)漏气孔(绝大多数情况下都)是相互错位的(没有重合,其完全重合的概率几乎为零,研究显示,其)重合率≤10-7。并且其漏气孔是被相邻的镀膜层封堵的,而不是被有机阻隔涂层弥补的。上下两层最近的两个漏气孔之间的漏气路径必然非常长,所以阻隔性能才会大幅提高。对比实验显示,无塑超高阻材料与相同厚度的无塑高阻材料相比,阻隔性能提高了数倍,例如:灌装到相同厚度的无塑高阻材料包装袋里的牛奶和果汁,保质期最多为3个月,而灌装到相同厚度无塑超高阻材料包装袋里的牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。

16、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:多重预制高阻层中,上下两镀膜层上的微孔、砂眼以及水汽穿孔,相互错位,重合率≤10-7。

17、为了避免产生所述微孔,本技术人投入上百万元研发费,采取现行一次镀膜加厚的常规技术措施进行了反复实验,测试显示,现行一次镀膜加厚的技术措施并不能避免产生所述微孔。非常意外的是,研究人员还尝试了如下另一种创新工艺方法,并取得了较好的不透气技术效果。

18、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:预先对所述纸层的表面进行涂布,使涂布面紧贴在高度抛光的(例如镀铬)高光烘缸上加热烘干,以形成光洁平整的纸面(例如平滑度≥1000s);最好再制作一种由施压皮带和多个皮带轮构成的皮带循环延时加压烘干机构,用皮带将所述纸层压紧在高光烘缸上,进行加热与延时加压烘干,以使纸面平滑度进一步提高。这样一来,纸层表面因为毛刺、杂点、微坑极少,所以将所述预制高阻层与所述纸层复合并剥除承载层后,所制成的无塑超高阻材料上产生的所述微孔就会极少。测试显示,所制成的无塑超高阻材料的水蒸气的透气率很容易达到≤0.005g/m2/24h的极高技术水平。

19、背景技术“高阻隔可降解环保包装材料及其包装物(cn218366846u)”和“高阻隔可降解环保包装材料制备方法(cn115257101a)”中的上述“无塑超高阻材料”的阻隔性能虽然提高了,但是其产生制造工艺相当麻烦,需要多次复合剥离,承载层浪费量增加200-300%倍,且耗能很大。进一步研究显示,在同一层承载层上进行多重(多次)蒸镀的下述工艺方法,取得了较好的阻隔效果和节能效果,且生产工艺相对简单,生产效率高,承载层仅需一层(可节省50-70%承载层),成本低廉。

20、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于,它包括:(第二次)在真空室里,进一步往同一层承载层的(第一)镀膜层上或(预制高阻层的)弥孔涂层上,沉积第二镀膜层(而不是一次沉积出很厚的镀膜层);继而(再从真空室里取出承载层,在常压环境中)往第二镀膜层上涂布弥孔涂层;使易剥离衬底层、(第一)镀膜层、(可有/可无的弥孔涂层)、第二镀膜层以及弥孔涂层等多层,共同构成一种暂覆于承载层上的(水蒸气的透气率≤0.01g/m2/24h的)双(镀)膜(层)预制高阻层。需要强调的是,这里创新地提出了分两次进行沉积的技术措施,而不是一次沉积出很厚的镀膜层,之所以要分两次沉积镀膜层,是因为第二次沉积的镀膜层,可弥补第一次沉积的镀膜层上的漏气孔;反之,一次沉积出很厚的镀膜层则无法弥补漏气孔。测试显示,双重(镀膜)预制高阻层的水蒸气的透气率很容易达到≤0.01g/m2/24h的技术水平。

21、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于,它包括:(第三次)在真空室里,进一步往第二镀膜层上或其弥孔涂层上,沉积第三镀膜层;(再从真空室里取出承载层,在常压环境中)往第三镀膜层上涂布弥孔涂层;(可如此反复多次镀膜)使易剥离衬底层和多个镀膜层以及弥孔涂层共同构成一种暂覆于承载层上的(水蒸气的透气率≤0.005g/m2/24h的)多(个镀)膜(层)预制高阻层。测试显示,多重(镀膜)预制高阻层的水蒸气的透气率很容易达到≤0.005g/m2/24h的技术水平。

22、上述在同一层承载层上进行多重(多次)蒸镀的工艺方法、所制得的多重预制高阻层,适合制作保质期要求较长(例如12个月以上)的产品使用。对于保质期要求适中(例如6个月)的产品而言,就有点浪费。为了尽量避免产生微孔,本技术人测试实验过数百种昂贵配方的易剥离衬底层的配方,均不能避免产生微孔,始终未达到满意的效果。意外的是,研究人员尝试了急冷剥离承载层的创新工艺方法,取得了较好的效果。

23、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:从高于100c°的高温烘箱出来的承载层及其预制高阻层和纸层,立即包覆到4-12c°的冷辊上进行急速冷却;在4-12c°的低温状态下,将承载层剥离;承载层的背面紧贴冷辊的时长最好达到0.5-3秒,以便充分冷却;为了充分冷却,最好将承载层及其预制高阻层和纸层包覆到4-12c°的多个冷辊上进行多级冷却;然后,将预制高阻层和纸层构成的无塑高阻材料送入涂布单元并升温至常温,最后,在易剥离衬底层上涂布阻隔涂层,以制成高阻隔(可降解环保)包装材料。这样一来,微孔就会大大减少,统计显示,微孔数量至少减少十倍以上。相比于改变易剥离衬底层配方的方法,成本低,易实现。实践证明:预制高阻层和纸层温度降低到4-12c°时,其中的易剥离衬底层的成膜性和韧性大幅度提高,易于完整地从承载层上剥离,从而可减少微孔。这里需要强调说明的是:本领域一般技术人员都认为温度提高时,剥离力才会减小,才会易于剥离,本技术人研究发现,温度降低到4-12c°时,易剥离衬底层的成膜性和韧性才会大幅度提高,才易于完整地从承载层上剥离,微孔才会大幅减少。

24、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:易剥离衬底层为水溶性淋膜层或水溶性涂膜层,该水溶性淋膜层或水溶性涂膜层与承载层之间的剥离力设定为0.1-0.2n/25mm。该水溶性淋膜层或水溶性涂膜层最好为聚氧化乙烯膜。这样一来,因为聚氧化乙烯膜层是具有较大强度的薄膜,易于完整地从承载层上剥离,所以可避免拉伤的微孔,测试显示,几乎不会产生拉伤的微孔;相反,若易剥离衬底层是离型剂涂层则拉伤的微孔就很多。由此可见,易剥离衬底层采用聚氧化乙烯膜层,具有显著的有益技术效果。本技术之发明人曾尝试,用聚氧化乙烯薄膜等水溶膜代替pet或bopp作为承载层,实验发现,聚氧化乙烯薄膜拉伸强度低、热稳定性差、热收缩率高,所以,本技术之发明人才将其淋膜到pet或bopp等拉伸强度高、热稳定性好、热收缩率低、表面平整光洁的承载层上,以弥补其性能不足。换言之,实验发现,聚氧化乙烯薄膜等水溶膜不能直接代替pet或bopp作为承载层,但可以以优越的性能代替现行离型剂涂层。

25、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:镀膜层为沉积73-75%的si02和25-27%的al2o3混合镀膜层。研究显示:这一配比的阻隔性最高,其包装袋里的牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。

26、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:在承载层的表面涂设特氟龙涂层或硅油涂层,以制成剥离力为0.1-0.2n/25mm的承载层;用阻隔涂层兼做易剥离衬底层,涂布到特氟龙涂层上或硅油涂层上。这样一来,既省去了易剥离衬底层、节约了材料成本,又省去了涂布阻隔涂层的工序,还增强了包装材料的基础牢度。

27、可取的是,所述的高阻隔(可降解环保)包装材料制备方法,其特征在于:在剥离并回收来的承载层的正面或背面,涂设预制高阻层,以将承载层进行多次回收使用。

28、为了实现上述发明目的之二,本技术高阻隔(可降解环保)包装材料的技术方案如下。

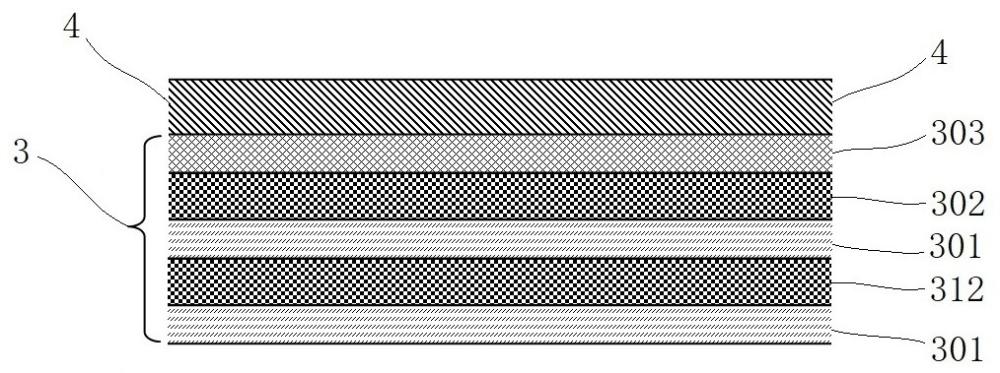

29、一种高阻隔(可降解环保)包装材料,包括纸层;其特征在于:在纸层上面,滞留并粘结有由易剥离衬底层和镀膜层以及弥孔涂层共同构成的预制高阻层。最好在预制高阻层上还涂布有阻隔涂层。

30、这样一来,一方面,因为镀膜层是事先在无水分的承载层上形成的,所以其在沉积形成过程中,不会有水汽穿孔;另一方面,承载层在与纸层复合时,即使有水汽存在,也穿不破已经固化的镀膜层。正因如此,本包装材料具有高阻隔性和可降解性。

31、在实践中发现,将承载层剥除后,滞留并粘结到纸层上的镀膜层中,不可避免地会出现一些位置和数量随机的(拉伤或灰尘刺穿的)微孔,该微孔也会致使镀膜层漏气、阻隔性能大幅降低,其水蒸气的透气率≥2g/m2/24h。为了避免产生微孔,本技术人投入上百万元研发费,采取一次镀膜层加厚的常规技术措施进行了反复实验,测试显示,一次镀膜层加厚的技术措施并不能完全避免产生微孔。非常意外的是,研究人员尝试了如下创新措施,取得了较好的效果。

32、可取的是,所述的高阻隔(可降解环保)包装材料,其特征在于:在纸层上,滞留并粘结有多重预制高阻层;其中,上下两个镀膜层上的(拉伤)微孔、砂眼以及水汽穿孔,相互错位,没有重合。换言之,无塑高阻材料包括多个预制高阻层重叠的复合层。

33、这样一来,就制成了无塑超高阻材料,由于上下两个镀膜层上的(拉伤)微孔、砂眼以及水汽穿孔等漏气孔,会错位,其完全重合的概率几乎为零。并且是被另一个无机镀膜层堵住的,而不是被有机阻隔涂层弥补的,所以,无塑超高阻材料的阻隔性能会大幅提高。对比实验显示,无塑超高阻材料与相同厚度的无塑高阻材料相比,无塑超高阻材料的阻隔性能提高了数倍,例如:灌装到相同厚度的无塑高阻材料包装袋里的牛奶和果汁,保质期最多为3个月,而灌装到相同厚度的无塑超高阻材料包装袋里的牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。

34、上述无塑超高阻材料的阻隔性能虽然提高了,但是其产生制造工艺相当麻烦且耗能。进一步研究显示,在承载层上进行多重(多次)蒸镀的技术措施,取得了较好的阻隔效果和节能效果,且工艺相对简单,生产效率高,成本低廉。

35、可取的是,所述的高阻隔(可降解环保)包装材料,其特征在于:预制高阻层依次包括易剥离衬底层、第一镀膜层、第一弥孔涂层、第二镀膜层、第二弥孔涂层,从而构成一种双重(镀膜)预制高阻层;或者,预制高阻层依次包括易剥离衬底层、第一镀膜层、第二镀膜层、弥孔涂层,从而构成一种双重(镀膜)预制高阻层。需要强调的是,这里是分两次进行沉积,而不是一次沉积出很厚的镀膜层,之所以要分两次沉积镀膜层,是因为第二次沉积的镀膜层可弥补第一次沉积的镀膜层上的漏气孔;反之,一次沉积则无法弥补其所形成的漏气孔。测试显示,双重(镀膜)预制高阻层的透气率很容易达到≤0.01g/m2/24h技术水平。

36、可取的是,所述的高阻隔(可降解环保)包装材料,其特征在于:预制高阻层依次包括易剥离衬底层、第一镀膜层、第一弥孔涂层、第二镀膜层、第二弥孔涂层、第三镀膜层、第三弥孔涂层,从而构成一种多重(镀膜)预制高阻层;或者,预制高阻层依次包括易剥离衬底层、第一镀膜层、第二镀膜层、第三镀膜层、弥孔涂层,从而构成一种多重(镀膜)预制高阻层。测试显示,该多重(镀膜)预制高阻层的透气率很容易达到≤0.005g/m2/24h技术水平。

37、可取的是,所述的高阻隔(可降解环保)包装材料,其特征在于:在弥孔涂层与纸层之间,涂设有高阻隔复合胶水层,其中纸层采用吸湿透气纸张(淋膜纸、格拉辛纸、浸油纸等非透气非吸湿类纸不能使用);一方面,用以将预制高阻层滞留并粘结到纸层上,另一方面,进一步提高包装材料的阻隔性。

38、可取的是,所述的高阻隔(可降解环保)包装材料,其特征在于:易剥离衬底层为水溶性淋膜层或为水溶性涂膜层;易剥离衬底层与承载层之间的剥离力为0.1-0.2n/25mm。

39、可取的是,所述的高阻隔(可降解环保)包装材料,其特征在于:在承载层表面,涂设有特氟龙涂层或硅油涂层,其剥离力为0.1-0.2n/25mm;阻隔涂层兼做易剥离衬底层,涂布在特氟龙涂层上或硅油涂层上。

40、为实现上述发明目的之三,本技术高阻隔(可降解环保)包装物的技术方案如下。

41、一种高阻隔(可降解环保)包装物,其特征在于:它是采用上述任意一种高阻隔(可降解环保)包装材料所制成的包装物。

42、可取的是,所述的高阻隔(可降解环保)包装物,其特征在于:包装物中埋设有扁平纹理串,扁平纹理串的纹理信息档案被存储在防伪查验系统数据库中,以备公众查验真伪。

43、为了表述方便,本技术中使用了正面、背面等方位名词,其实正面与背面是相对而言的,如果一面称作正面的话,那么另一面必然就是背面,反之亦然。

44、为实现上述发明目的之四,本技术预制膜的技术方案如下。

45、本技术一种预制膜,包括承载层和镀膜层,其特征在于:在承载层的背面覆有易剥离衬底层;在易剥离衬底层上沉积有镀膜层;在镀膜层上涂布有弥孔涂层;易剥离衬底层和镀膜层以及弥孔涂层共同构成一种暂覆于承载层上的预制高阻层。

46、 之所以要在所述镀膜层上布设弥孔涂层,是因为镀膜层在沉积形成过程中,仍会形成一些灰尘等诸多意外因素导致的砂眼,为了弥合砂眼,防止渗漏,也为了保护镀膜层,以避免被辊面意外划伤,这里采取了涂布弥孔涂层的技术措施;研究显示,采用50%的正硅酸甲酯、30%的v-氨丙基三乙氧基硅烷、20%的丙醇锆等三种化工原料配制而成的混合溶液,将其涂布到镀膜层上加热至106c°并保持5-7秒后收卷,收卷后在65 c°保温箱中保温7-8小时,待其充分熟化后再取出自然冷却,即可形成性能非常优良的水性(的)弥孔涂层。研究显示,最好取3-30(重量)份改性聚乙烯醇粉末,加入97-70(重量)份蒸馏水中,升温至80℃以上,充分搅拌,使之溶解成100(重量)份的改性聚乙烯醇溶液;将100(重量)份的改性聚乙烯醇溶液作为主料,加入1-10(重量)份的固化剂,充分搅拌,使固化剂均匀分散在聚乙烯醇溶液中,以制备出兼具高阻隔特性的弥孔涂料;换言之,所述弥孔涂层的涂料配方最好为:3-30(重量)份改性聚乙烯醇粉末、97-70(重量)份水、1-10(重量)份的固化剂;所述固化剂最好是兼作交联剂的己二酰二肼酸。

47、可取的是,所述的预制膜,其特征在于:所述预制高阻层依次包括易剥离衬底层、第一镀膜层、第一弥孔涂层、第二镀膜层、第二弥孔涂层;或者,所述预制高阻层依次包括易剥离衬底层、第一镀膜层、第二镀膜层、弥孔涂层。

48、可取的是,所述的预制膜,其特征在于:所述预制高阻层依次包括易剥离衬底层、第一镀膜层、第一弥孔涂层、第二镀膜层、第二弥孔涂层、第三镀膜层、第三弥孔涂层;或者,所述预制高阻层依次包括易剥离衬底层、第一镀膜层、第二镀膜层、第三镀膜层、弥孔涂层。

49、这样一来,一些其它中小型印刷包装厂,就无需花费巨额投资兴建真空镀膜设备了,只要向专业厂家采购回来上述预制膜成品,使用现有复合机、用之与纸层复合,就可制出所述的高阻隔(可降解环保)包装材料,继而制出所述的高阻隔(可降解环保)包装物。

50、与现有技术相比,本技术可产生如下有益技术效果。

51、其一、可降解,无公害:本技术所述的高阻隔(可降解环保)包装材料及其包装物中,只有可自然降解的纸层、弥孔涂层、阻隔层等水性材料,以及si02镀膜层或/和al2o3蒸镀涂等无害的无机物,没有难以降解的塑料膜层。

52、其二、具有超高阻隔性:包装材料及其包装物的阻隔性能接近现行使用铝箔层。相比于背景技术2-12,可使其内产品的保质期延长至一年以上,具有多重预制高阻层的无塑超高阻材料,其内产品的保质期甚至可延长至三年。

53、其三、环保,无污染:可回收再生使用,即使未被回收,其也会自然降解和碎解成无害的无机粉末。不会对环境造成污染。

54、其四、节能:由于承载层中无水分,抽真空时,容易达到10-3mpa的真空要求,相比于背景技术2-12,真空泵能耗降低68%以上。

- 还没有人留言评论。精彩留言会获得点赞!