一种TPO人造革及其制备方法与流程

本技术涉及汽车内饰,更具体地说,它涉及一种tpo人造革及其制备方法。

背景技术:

1、合成革种类丰富,按照基材不同,可分为pvc合成革、pu合成革、tpo合成革等。tpo合成革又称人造革,指以热塑性聚烯烃为基材制成的皮革材料,其具有热力学性能好、耐磨性好、耐候性佳等优势,在汽车内饰、家具等领域应用较多。尤其在汽车内饰领域,tpo人造革可用于用于汽车座椅、汽车方向盘、汽车车门饰板、汽车内饰仪表板等组件制造中。

2、如专利公开号为cn105907323a的中国发明专利申请文件中公开了一种阻燃环保型tpo合成革及其制备方法,所述tpo合成革包括:tpo基材、位于所述tpo基材上表面的耐刮涂层、位于所述tpo基材下表面的胶黏层,所述tpo基材包括:改性tpo膜、和与所述改性tpo膜热压合在一起的聚丙烯泡沫,所述改性tpo膜包括如下重量份的成分:硫化tpo 10-70份、聚丙烯5-50份、聚乙烯5-50份、光稳定剂0-5、颜料4-15份;所述制备方法包括:(1)改性tpo膜制备;(2)tpo基材制备;(3)表面处理;(4)背涂。

3、针对上述中的相关技术,发明人认为,一方面,基于tp0材料的特殊性,缝纫强度不佳,往往需要复合织物进行缝纫加工使用;另一方面,当tpo人造革应用于汽车内饰仪表板区域时,为使气囊易于爆破弹出,往往需要对tpo人造革进行弱化处理,即进行部分的深度割线处理,以便气囊顺利快速弹出;而上述情况均会给tpo人造革的应用带来较大限制。

4、因此,目前亟需提出一种方案以解决上述技术问题。

技术实现思路

1、为了得到在不使用织物的情况下,具有一定的缝纫强度,且同时兼备免弱化利于气囊爆破功能的tpo人造革,本技术提供一种tpo人造革及其制备方法。

2、第一方面,本技术提供一种tpo人造革,采用如下的技术方案:

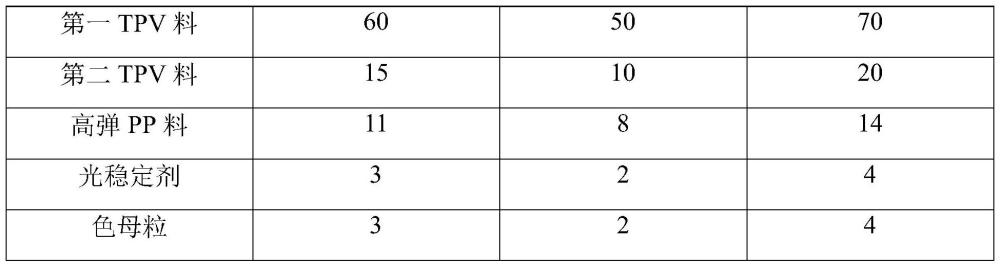

3、一种tpo人造革,其由tpo致密层和海绵层组成,所述tpo致密层由包含以下重量份的原料制成:

4、第一tpv料50-70份;

5、第二tpv料10-20份;

6、高弹pp料8-14份;

7、光稳定剂2-4份;

8、色母粒2-4份;

9、所述第一tpv料的规格如下:

10、mfr(230℃/10kg):90-95g/10min;密度:0.85-0.95g/cm3;断裂伸长率:300-340%;

11、所述第二tpv料的规格如下:

12、mfr(230℃/10kg):12-15g/10min;密度:0.86-0.90g/cm3;断裂伸长率:500-540%。

13、通过采用上述技术方案,tpv材料具有优异的耐候性、耐臭氧性能、耐紫外线性能和良好的高温性能、电性能、抗冲击性能等,适合挤出、注塑等多种成型方法;pp材料是一种热塑性树脂,由丙烯单体聚合而成。它是一种无色、透明或半透明的材料,具有较高的结晶度、强度和刚性;将二者作为tpo致密层的主要制备原料,能够在熔融挤出加工过程中,具有较好的加工性能。同时,在使用的tpv材料包含第一tpv料和第二tpv料,因第一tpv料和第二tpv料的规格所带来的差异,使得其与高弹pp料结合的过程中,能够形成特殊的分子结合结构,使最终得到的tpo人造革具有较高的缝合强度,在不使用织物的前提下满足缝纫加工所需,而且,tpo人造革的撕裂强度也表现较低,使用中无需进行弱化即可以满足气囊爆破所需,如此,得到的tpo人造革整体应用效果突出。

14、优选的,所述第一tpv料的规格如下:

15、mfr(230℃/10kg):95g/10min;密度:0.90g/cm3;断裂伸长率:320%;

16、所述第二tpv料的规格如下:

17、mfr(230℃/10kg):15g/10min;密度:0.88g/cm3;断裂伸长率:520%。

18、通过采用上述技术方案,上述规格的第一tpv料和第二tpv料在于高弹pp配合后所表现出的效果较佳,使得到的tpo人造革表现出较高的缝合强度和较低的撕裂强度,在满足缝合加工所需和气囊爆破所需的兼顾性上表现较优,进而整体表现出较高的应用品质。

19、优选的,所述高弹pp料的规格如下:

20、邵氏硬度:30-37a;mfr(230℃/2.16kg):0.5-1g/10min;拉伸强度:10-12mpa;弹性模量:75-85mpa。

21、通过采用上述技术方案,上述规格的高弹pp料,一方面能够与第一tpv料、第二tpv料熔融结合后,在后续加工过程中不易出现塑性形变不均匀;另一方面还能够与第一tpv料、第二tpv料熔间形成较为稳定且优异的结合,使得tpo人造革能够兼顾高缝合强度和低撕裂强度,整体应用性能表现较为优异。

22、优选的,所述高弹pp料的规格如下:

23、邵氏硬度:33.5a;mfr(230℃/2.16kg):0.75g/10min;拉伸强度:11mpa;弹性模量:80mpa。

24、通过采用上述技术方案,上述规格的高弹pp应用所发挥的相应效果较佳,最终得到tpo人造革的品质也较高。

25、优选的,所述第一tpv料、第二tpv料和高弹pp料的重量比为60:15:11。

26、通过采用上述技术方案,上述重量比的第一tpv料、第二tpv料和高弹pp料进行混合熔融挤出时,相互配合发挥的协同效果较为优异,各相间的结合以及所形成的网络结构分布,更能够使tpo人造革具有较高的缝合强度和较低的撕裂强度,并在缝合加工和气囊爆破的应用中变现优异,进而使tpo人造革的应用性能表现较优。

27、优选的,所述光稳定剂为吲哚类光稳定剂、苯酚类光稳定剂、苯并咪唑类光稳定剂、羟基苯甲酸酯类光稳定剂、二苯酚酮类光稳定剂、巯基类光稳定剂和氨基酚类光稳定剂中的一种或几种的组合物。

28、通过采用上述技术方案,上述种类的光稳定剂均适用tpo致密层的制备,且能够大大提高tpo致密层的的耐老化性、抗紫外线性等特性,进而使最终得到的tpo人造革具有较长的使用寿命,并在承受老化后,仍能保持较为较高的缝合强度和较低的撕裂强度,整体应用效果稳定。

29、优选的,所述色母粒为有机颜料色母粒和无机颜料色母粒中的一种或几种的组合物。

30、通过采用上述技术方案,上述类型的色母粒在应用后带来多种色彩的同时,并不会对tpo致密层中其他原料的结合带来影响,在保证tpo人造革稳定应用效果的前提下,使得产品具有较高的丰富度。

31、优选的,所述tpo致密层的原料中还加入有重量份为1-4份的功能助剂,所述功能助剂由复合烧结料和酚醛树脂组成,且复合烧结料和酚醛树脂的重量比为1:(3-7);所述复合烧结料通过如下步骤制备获得:

32、取重量比为(2-3):(6-9):1的tih2、sic和炭黑进行球磨混合,然后进行热压烧结,后经冷却、破碎、过筛得到复合烧结料。

33、通过采用上述技术方案,tih2、sic和炭黑经混合烧结得到的复合烧结料,实则为具有层状结构的颗粒,应由于sic的含量偏高,会使得复合烧结料内存在较多的孔洞,而此种结构的复合烧结料在缝纫加工过程中易被穿刺,且穿刺过后不会松散,能够大大提高tpo致密层在缝纫加工过程中的稳定性,进而使tpo人造革整体的缝合强度得到提高;而酚醛树脂的使用,则在一定程度上使tpo致密层的内部三维网络结构变得不均匀,撕裂强度有所降低,更适用于气囊爆破需求;同时,复合烧结料和酚醛树脂配合组成功能助剂使用时,二者能够带来复配增效的作用,在保证tpo致密层结构完整的前提下,使得应用tpo致密层得到的tpo人造革更加适用缝合加工所需和气囊爆破所需,整体应用性得到进一步提高。

34、优选的,所述复合烧结料和酚醛树脂的重量比为1:5。

35、通过采用上述技术方案,上述重量比的复合烧结料和酚醛树脂进行搭配使用时,带来的相应效果较为稳定优异,最终得到的tpo人造革在高缝合强度和低撕裂强度的表现以及兼顾上表现较佳,整体应用品质较高。

36、第二方面,本技术提供一种tpo人造革的制备方法,采用如下的技术方案:

37、一种tpo人造革的制备方法,包括以下步骤:

38、(1)按配比准备包含第一tpv料、第二tpv料、高弹pp料、光稳定剂和色母粒的原料;

39、(2)将步骤(1)中的第一tpv料、第二tpv料、高弹pp料、光稳定剂和色母粒搅拌混合,然后经挤出机熔融挤出得到tpo致密层;

40、(3)将tpo致密层和海绵层的贴合面加热,然后进行加压复合,得到tpo人造革。

41、通过采用上述技术方案,上述制备方法操作简单,适用于大规模工业化生产,且到的tpo人造革既能达到缝合强度的相应要求,在后续应用过程中也无需配合织物进行使用,还具有较低撕裂强度并兼备免弱化利于气囊爆破的应用效果,整体表现突出。

42、综上所述,本技术具有以下有益效果:

43、1、由于本技术分别采用两种不同规格的第一tpv料和第二tpv料,并与高弹pp料结合,使得三者形成特殊的分子结合结构,使得应用tpo致密层得到的tpo人造革,不仅具有较高的缝合强度,无需使用织物配合即可满足缝纫加工所需,还在应用过程中无需进行弱化即可满足气囊爆破所需,整体应用效果突出;

44、2、由于本技术在tpo致密层中使用由复合烧结料和酚醛树脂组成的功能助剂,使应用tpo致密层得到的tpo人造革在缝合加工和气囊爆破中的适用能力进一步提高,在高缝合强度和低撕裂强度的兼顾表现上更加突出,应用性能更佳。

- 还没有人留言评论。精彩留言会获得点赞!