含活性物质的微胶囊及其制备方法与流程

1.本发明涉及一种含活性物质的微胶囊及其制备方法,特别涉及一种包含被包埋活性物质的多层微胶囊及其制备方法。

背景技术:

2.除了可以给人们提供能量、满足人们的嗜好以及提供人体的各种成分之外,很多食品成分还具有生理活性,可以调节人体的功能,例如包括增强免疫力、预防疾病等功能特性。许多国家的食品科学家和食品企业越来越重视这种功能性食品的研究和开发。

3.功能性食品是对于提高身体素质和慢性病营养干预非常重要,其涵盖营养食品、特殊医学用途配方食品、特殊膳食食品以及保健食品和功能性普通食品等,是健康产业中最具市场需求和发展潜力的黄金板块。大健康背景下,功能性食品产业重构融合将为广大消费者提供完善的全流程健康解决方案。

4.功能性食品中包含的功能性成分包括:功能性多糖(包括壳聚糖、茶多糖、膳食纤维等);功能性脂类(如dha等多不饱和脂肪酸等);功能性蛋白/肽/氨基酸(如牛磺酸、乳铁蛋白、免疫球蛋白等);微生态调节剂(包括益生菌、益生元、合生素等);以及维生素及矿物质等。

5.其中,乳清蛋白肽具有缓解体力疲劳、增强免疫力的保健功能(经功能试验证明)。而乳清蛋白肽具有很重的苦酸味,且通过胃液的消化可能会破坏乳清蛋白肽的肽结构,从而降低乳清蛋白肽的功能性。其中,益生菌作为一类对宿主健康有促进作用的微生物活体,在治疗、保健等方面具有多重生理功能(包括改善人体肠道、抑制肠道有害菌生长、减少肠道疾病、缓解不耐乳糖症状、促进蛋白质等营养物质的吸收、降低胆固醇、调节免疫系统等)。而国际上对益生菌的定义是活的、有足够数量并对宿主有益的微生物菌种才能称之为益生菌。因此,产品和宿主中益生菌的活性和数量是关键。然而,在实际生产、贮藏、运输等过程中,益生菌受到食品组分(酸、添加剂等)、环境温度及宿主消化系统(胃酸、酶、胆盐等)的影响,导致活菌数大幅下降,最终定植于肠道中的活菌数低于理论上能发挥益生作用的最小值。

6.在功能性食品的制备工艺中,微胶囊技术作为一种有效并且有前景的方法,通过在被包埋的活性物质周围形成一层或多层类似胶囊的保护膜,能显著提高活性物质在不利环境中的存活率,并且,能部分掩盖被包埋物质的不良风味。其中,制备工艺中包被材料、包埋方式、造粒方式及干燥方式等对微胶囊作用的发挥至关重要。

7.现有的微胶囊包被材料多为明胶、果胶、海藻酸钠等食用胶材料,经常大量食用,对婴幼儿、老年人等特殊人群有一定副作用。单层微胶囊是微胶囊最常用的形式,然而,无论颗粒表面菌含量还是阻水阻气性能,单层的微胶囊都比双层或多层微胶囊弱,从而使其稳定性相对较低。

8.针对现有技术存在的不足,本发明的目的是提供一种安全无毒无副作用、粒径小、富含活性物质的微胶囊,并且,其在常温条件下稳定性较好,具有缓释作用;而且,可以添加

到水分活度高的产品中。

技术实现要素:

9.为了解决现有技术中存在的所述缺陷,本发明涉及一种含活性物质的微胶囊及其制备方法,特别涉及一种包含被包埋活性物质的多层微胶囊及其制备方法。

10.具体的实施方式包括通过挤出滚圆制芯(离心造粒制芯)与流化喷雾包衣相结合的方法来制备微胶囊颗粒;这样,既可以制出圆整度好的球形颗粒,也可以使得颗粒外层达到阻水阻味的效果而保护被包埋的活性物质,并且,将这样制得的颗粒后续添加到水性产品中而不受影响。挤出滚圆制粒法或离心造粒法,用于制出圆润球形的一次丸芯,后续将阻水包衣层材料和亲水包衣层材料均匀流化到球形丸芯表面。后续流化阻水包衣层,使得微胶囊颗粒遇水不崩解,且保护内部被包埋物质不易与外界(如水或其他溶剂)接触,从而延长微胶囊颗粒在水性产品中的货架期。

11.微胶囊中被包埋活性物质包括功能性蛋白(肽)、脂肪、多糖、维生素等,例如谷胱甘肽、酪蛋白磷酸肽、大豆多肽、玉米多肽、胶原蛋白肽、乳清蛋白肽、骨胶原蛋白肽、金属硫蛋白、大豆蛋白、乳铁蛋白、免疫球蛋白、胶原蛋白、亚油酸、亚麻酸、epa、dha、水果多糖、膳食纤维、维生素等。

12.微胶囊颗粒及其应用

13.具体来说,本技术涉及一种微胶囊颗粒,其包括丸芯、阻水包衣层和亲水包衣层三部分。

14.在一种实施方式中,所述丸芯包括被包埋物质和微胶囊芯材;所述阻水包衣层为一层或多层的包衣层,其包括醇溶蛋白;所述亲水包衣层为一层或多层的包衣层,其包括亲水性多糖。

15.在一种实施方式中,所述被包埋的物质为具有功能性的活性物质,所述活性物质选自功能性多糖、功能性脂类、功能性蛋白/肽/氨基酸、微生态调节剂、维生素和矿物质中的一种或多种。

16.优选地,所述活性物质选自功能性蛋白肽、微生态调节剂和功能性油脂中的一种或多种(更优选地,选自功能性蛋白肽、多不饱和脂肪酸、和/或微生态调节剂)。

17.在一种实施方式中,所述功能性多糖选自壳聚糖、茶多糖、膳食纤维、葡聚糖中的一种或多种。

18.优选地,所述功能性脂类选自卵磷脂、epa和dha中的一种或多种。

19.优选地,所述功能性蛋白/肽/氨基酸选自牛磺酸、乳铁蛋白、免疫球蛋白、乳清蛋白肽中的一种或多种。

20.优选地,所述微生态调节剂选自益生菌、益生元、合生素中的一种或多种。

21.在一种实施方式中,所述微胶囊芯材包括下述的的一种或者多种的组合:

22.植物蛋白,例如大豆蛋白、大米蛋白、小麦蛋白、玉米蛋白等;优选为玉米蛋白,或

23.动物蛋白,例如乳清蛋白、酪蛋白等;优选浓缩乳清蛋白(wpc)、分离乳清蛋白(wpi)或乳清蛋白肽,尤其优选分离乳清蛋白(wpi);或者

24.油脂,例如熔点为40℃以上的油脂,优选熔点为40-50℃的油脂,尤其优选棕榈油、中链甘油酯(mct)、氢化油脂(如:氢化棕榈油、硬化油、氢化大豆油)、卵磷脂、代可可脂、棕

榈油甘油单酯、椰子油、豆油、花生油、葵花籽油,或者

25.其他材料,例如微晶纤维素(mcc)、甘油、油酸、海藻酸钠、虫胶、cmc-na、胶凝糖、黄原胶、k-角叉菜胶、醋酸邻苯二甲酸纤维素、麦芽糊精、淀粉、糊精、蔗糖、乳糖、葡聚糖、玉米糖浆、果胶、阿拉伯胶、壳聚糖、乙酰化单双甘油脂肪酸酯、魔芋胶、卡拉胶、蜡质或明胶等。

26.优选地,所述微胶囊芯材包括微晶纤维素(mcc)、蔗糖、乳糖和/或壳聚糖。

27.优选地,所述微胶囊芯材的主要成分为微晶纤维素(mcc)。

28.在一种实施方式中,所述阻水包衣层还包括下述的的一种或者多种的组合:

29.植物蛋白,例如大豆蛋白、大米蛋白、小麦蛋白、玉米蛋白等;优选为玉米蛋白,或

30.动物蛋白,例如乳清蛋白、酪蛋白等;优选浓缩乳清蛋白(wpc)、分离乳清蛋白(wpi)或乳清蛋白肽,尤其优选分离乳清蛋白(wpi);或者

31.油脂,例如熔点为40℃以上的油脂,优选熔点为40-50℃的油脂,尤其优选棕榈油、中链甘油酯(mct)、氢化油脂(如:氢化棕榈油、硬化油、氢化大豆油)、卵磷脂、代可可脂、棕榈油甘油单酯、椰子油、豆油、花生油、葵花籽油,或者

32.其他材料,例如甘油、油酸、海藻酸钠、虫胶、cmc-na、胶凝糖、黄原胶、k-角叉菜胶、醋酸邻苯二甲酸纤维素、麦芽糊精、淀粉、糊精、蔗糖、乳糖、葡聚糖、玉米糖浆、果胶、阿拉伯胶、壳聚糖、乙酰化单双甘油脂肪酸酯、魔芋胶、卡拉胶、蜡质或明胶等的一种或多种。

33.优选地,还包括甘油、和/或油酸中的一种或多种。

34.优选地,所述醇溶蛋白选自玉米醇溶蛋白、和/或糯米醇溶蛋白中的一种或多种。

35.优选地,所述阻水包衣层为多层(更优选为2-4层,最优选为2-3层)。

36.在一种实施方式中,所述亲水包衣层的主要成分包括果胶、大豆多糖、和/或乳清分离蛋白;优选地,所述亲水包衣层为一层。

37.在一种实施方式中,所述被包埋物质和微胶囊芯材的重量比为1:6-1:2.5(更优选为1:5-1:4)。

38.上述微胶囊颗粒的具体应用,作为食品和保健品,例如用于热加工食品或冷冻食品中。

39.优选地,用于乳制品(如牛奶、酸奶、奶酪、冰激凌、奶粉、乳制品饮料)、发酵风味食品、饮料、巧克力、糖果如口香糖、烘焙食品例如布丁、或果蔬汁中)。

40.微胶囊颗粒的制备方法

41.具体来说,本技术还涉及一种微胶囊颗粒的制备方法,其包括以下步骤:

42.1)一次制芯:

43.1.1)将被包埋物质和微胶囊芯材混合均匀,然后加入至容器中预混;

44.1.2)通过挤出滚圆制粒法或者离心制粒法制备丸芯,将得到的丸芯干燥并收集;

45.2)二次流化:

46.2.1)准备阻水包衣层溶液和亲水包衣层溶液;

47.2.2)采用流化床喷雾造粒法,使阻水包衣溶液包裹一次制芯后制备的丸芯,并在流化床中进行干燥,形成阻水包衣颗粒;

48.2.3)在阻水包衣颗粒外喷涂亲水包衣层溶液,将制备得到的微胶囊颗粒干燥并收集。

49.在一种实施方式中,步骤1)中,被包埋物质为具有功能性的活性物质,所述活性物

质选自功能性多糖、功能性脂类、功能性蛋白/肽/氨基酸、微生态调节剂、维生素和矿物质中的一种或多种。

50.优选地,被包埋物质和微胶囊芯材的重量比为1:6-1:2.5(更优选为1:5-1:4)。

51.优选地,步骤1)中,加入一定量的水与干粉;更优选地,加水量与干粉的重量比为1:1.5-1.5:1(更优选为1:1.2-1.2:1)。

52.在一种实施方式中,所述功能性多糖选自壳聚糖、茶多糖、膳食纤维、葡聚糖中的一种或多种。

53.优选地,所述功能性脂类选自卵磷脂、epa和dha中的一种或多种。

54.优选地,所述功能性蛋白/肽/氨基酸选自牛磺酸、乳铁蛋白、免疫球蛋白、乳清蛋白肽中的一种或多种;优选地,所述微生态调节剂选自益生菌、益生元、合生素中的一种或多种。

55.在一种实施方式中,步骤2)中所述阻水包衣层溶液包括两种或两种以上的阻水包衣层溶液。

56.在一种实施方式中,将所述两种或两种以上的阻水包衣层溶液依次包裹一次制芯后制备的丸芯。

57.在一种实施方式中,所述阻水包衣层溶液的主要成分包括醇溶蛋白。

58.在一种实施方式中,所述阻水包衣层溶液的主要成分为醇溶蛋白和油酸,或者醇溶蛋白和甘油。

59.优选地,醇溶蛋白和油酸的重量比为3:1至1:1,更优选为2.5:1-1.2:1;优选地,醇溶蛋白和甘油的重量比为4.5:1-5:1,更优选4.5:1-4.8:1)。

60.在一种实施方式中,在步骤2.2)和2.3)之间,还包括将阻水包衣颗粒在中链甘油三酯(mct)中浸润的步骤,从而形成可选择阻水包衣层。

61.优选地,所述浸润的时间为12-24小时(优选16小时)。

62.在一种实施方式中,步骤2.2)包括:采用流化床喷雾造粒法,使阻水包衣层溶液升温,流化床进风温度为50-80℃,风量为20-100m3/h。

63.优选地,通过喷枪雾化阻水包衣溶液后喷射到流化床中,使液滴均匀包裹一次制芯后的丸芯颗粒,并在流化床中进行干燥,形成单层阻水颗粒。

64.优选地,流化床进风温度为50-70℃(更优选55-60℃),风量为50-90m3/h(更优选60-80m3/h)。

65.更优选地,每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

66.在一种实施方式中,步骤2.2)还包括:形成单层阻水颗粒后,采用流化床喷雾造粒法均匀喷涂其它的阻水包衣层溶液形成双层或多层阻水包衣颗粒。

67.在一种实施方式中,步骤2.3)中还包括:将制备得到的微胶囊颗粒在流化床中干燥,并经过多次流化后,收集微胶囊颗粒。

68.在一种实施方式中,当步骤1.2)中的制粒法为所述挤出滚圆制粒法时,将被包埋物质和微胶囊芯材混合均匀,并加入到湿法制粒锅中预混;优选地,预混时间为8-15min(更优选10min)。

69.在一种实施方式中,滚圆制粒后,成粒在流化床或烘箱中进行干燥;优选地,干燥

温度为45-65℃(更优选45-50℃)。

70.优选地,给料转速为25-35rpm(更优选为28-32rpm)。优选地,挤出转速为40-50rpm(更优选为45-50rpm)。优选地,滚圆转速为350-420rpm(更优选为380-420rpm)。

71.在一种实施方式中,当步骤1.2)中的制粒法为所述离心制粒法时,将被包埋物质和微胶囊芯材混合均匀。

72.优选地,采用离心制粒机转盘,将被包埋物质和微胶囊芯材投入其中预混。

73.优选地,滚圆制粒后,成粒在流化床中进行干燥(干燥温度为40-60℃(更优选45-50℃));

74.优选地,其中离心机转盘转速为600-800rpm(更优选为700-750rpm);优选地,粘合剂占干物质的比例为25-38rpm(更优选为30-35rpm)。

附图说明

75.图1示出了本技术具体实施方式中微胶囊颗粒的结构示意图。

76.定义

77.除非另有说明,本文使用的所有技术和科学术语具有与本发明所属领域的技术人员通常理解相同的含义,但如有冲突,则以本说明书中的定义为准。

78.如说明书和权利要求书中所用,单数形式“一”、“一个”和“该(所述)”包括复数形式,除非上下文另有明确说明。

79.如无特殊说明,本说明书中的百分比(%)均为重量百分比(重量%)。

80.在说明书和权利要求书中使用的涉及组分量、工艺条件等的所有数值或表述在所有情形中均应理解被“约”修饰。术语“约”当指数量或数值范围时,意思是所指数量或者数值范围是试验变异性内(或统计学实验误差内)的近似值,因此该数量或者数值范围可以在所述数量或数值范围的例如+5之间变化。

81.涉及相同组分或性质的所有范围均包括端点,该端点可独立地组合。由于这些范围是连续的,因此它们包括在最小值与最大值之间的每一数值。还应理解的是,本技术引用的任何数值范围预期包括该范围内的所有子范围。

82.当本发明针对物理性质例如分子量或者针对化学性质范围时,应包括范围的所有组合和亚组合以及其内的具体实施方式。术语“包含”(以及相关术语例如“含有”或“含”或“具有”或“包括”)包括这样一些实施方式,该实施方式为例如,物质、组合物、方法或过程等的任何组合,其“由所描述的特征组成”或者“基本上由所描述的特征组成”。

83.本发明使用的缩写具有在食品、生物学和化学领域的通常含义。

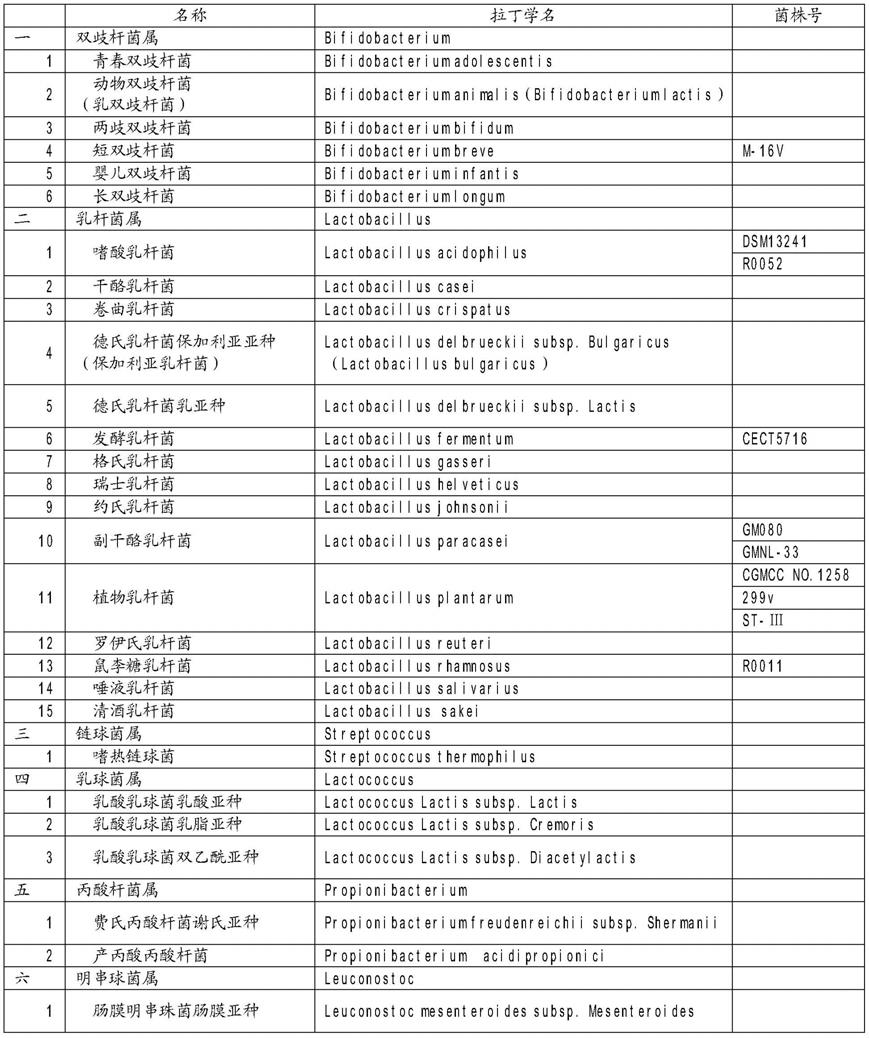

84.益生菌:本发明的益生菌微胶囊内的益生菌类型,使用国家批准的任何益生菌作为微胶囊包埋芯材的保护对象。包括:青春双歧杆菌、动物双歧杆菌(乳双歧杆菌)、两歧双歧杆菌、短双歧杆菌、婴儿双歧杆菌、长双歧杆菌、嗜酸乳杆菌、干酪乳杆菌、卷曲乳杆菌、德氏乳杆菌保加利亚亚种、德氏乳杆菌乳亚种、发酵乳杆菌、格氏乳杆菌、瑞士乳杆菌、约氏乳杆菌、副干酪乳杆菌、植物乳杆菌、罗伊氏乳杆菌、鼠李糖乳杆菌、唾液乳杆菌、嗜热链球菌、凝结芽孢杆菌等益生菌中一种或多种。具体如附表a-d所示。

85.a.可用于食品的菌种名单

2婴儿双歧杆菌bifidobacterium infantis 3长双歧杆菌bifidobacterium longum 4短双歧杆菌bifidobacterium breve 5青春双歧杆菌bifidobacterium adolescentis 二乳杆菌属lactobacillus 1保加利亚乳杆菌lactobacillus bulgaricus 2嗜酸乳杆菌lactobacillus acidophilus 3干酪乳杆菌干酪亚种lactobacillus casei subsp.casei 4罗伊氏乳杆菌lactobacillus reuteri 5鼠李糖乳杆菌lactobacillusrhamnosus 三链球菌属streptococcus 1嗜热链球菌streptococcus thermophilus 90.c.可用于婴幼儿食品的菌种名单

[0091][0092]

d.可用于保健食品的真菌菌种名单

[0093]

序号中文名英文名1酿酒酵母saccharomyces cerevisiae2产朊假丝酵母cadida atilis3乳酸克鲁维酵母kluyveromyces lactis4卡氏酵母saccharomyces carlsbergensis5蝠蛾拟青霉paecilomyces hepiali chen et dai,sp.nov6蝙蝠蛾被毛孢hirsutella hepiali chen et shen7灵芝ganoderma lucidum8紫芝ganoderma sinensis9松杉灵芝ganoderma tsugae10红曲霉monacus anka11紫红曲霉monacus purpureus

具体实施方案

[0094]

本技术涉及以下内容:

[0095]

以下内容对本技术涉及的微胶囊颗粒及其制备方法,进行了详细表述:

[0096]

微胶囊颗粒

[0097]

通过本技术对于微胶囊颗粒的制备,形成的微胶囊颗粒结构如图1所示。

[0098]

本技术的微胶囊颗粒优选为(淡)黄色300-500微米粒径的圆球形颗粒。其主要由

三部分构成:一次丸芯、阻水包衣层及亲水包衣层。其中阻水包衣层可根据被包埋物质的特性选择包埋层数,最少一层。多层包埋的微胶囊颗粒主要为了被包埋物质在产品中添加时不受产品环境影响,且不对产品进行影响。同时,对于某些在人体小肠内产生作用的功能性物质(如益生菌)可以达到微胶囊促进其缓释的作用。

[0099]

一次丸芯,主要由被包埋的具有功能性的(活性)物质及微胶囊芯材构成。该结构的主要作用为将被包埋物质制成圆球形颗粒,以便后续阻水包衣层及亲水包衣层能够更好地包覆在丸芯外,形成均匀的球状颗粒。其中,被包埋物质可为亲水性或疏水性的具有功能性的成分(例如:功能蛋白、功能油脂、维生素、益生菌等)。被包埋物质根据其特性(如粘度等)与微胶囊芯材以比例为(1:3—4:1)进行混合。微胶囊芯材主要为微晶纤维素(mcc),可选择性添加或替换为蔗糖、乳糖、壳聚糖等。被包埋物质与微胶囊芯材进行均匀混合后制成250-450微米的一次丸芯。

[0100]

阻水包衣层的主要作用为将被包埋物质与产品(或环境)中的水分阻隔开来,以及具有保护被包埋物质不被胃酸影响而到达人体肠道的作用。阻水包衣层主要以醇溶蛋白为基础,以3%-10%的添加比例添加能够增加醇溶蛋白塑性和韧性的物质来提升阻水包衣层的性能,其中包括甘油、油酸等物质。包衣时,醇溶蛋白可通过50-75%的乙醇溶解,具体比例受被包埋物质对乙醇的耐受性所影响。阻水包衣层的层数可根据被包埋物质受水影响的大小来决定。

[0101]

微胶囊最外层为亲水包衣层。该层的主要作用为微胶囊颗粒能够均匀的添加到水性产品过程中而不聚集,从而保证了产品中微胶囊颗粒添加的均匀性。该层主要为具有成膜性的亲水多糖为包埋壁材,例如果胶、大豆多糖或分离乳清蛋白。

[0102]

微胶囊(益生菌微胶囊)颗粒的制备

[0103]

为实现上述发明的目的,优选采用的技术方案是:

[0104]

一种益生菌微胶囊的制备方法,包括以下步骤:一次制芯;二次流化。

[0105]

其中,一次制芯的方案如以下1或1’所述。二次流化的方案如2所述。

[0106]

1、一次制芯(挤出滚圆制粒)方案

[0107]

原料包括(以1000重量份微胶囊干粒为基准):益生菌菌泥或菌粉10至30重量份,微晶纤维素(mcc)90-70重量份,水100重量份(或水和乙醇混合液),可选择添加蔗糖、乳糖、壳聚糖等。

[0108]

制备方法:

[0109]

菌粉/菌泥与微晶纤维素混合均匀加入到湿法制粒锅中预混10min;

[0110]

打开切割刀,打开蠕动泵20-30r/min,用水量13.5-14kg,时间约30mins;

[0111]

得到含水量49.7%的软材;

[0112]

启动造粒机,调节挤出转数,加入软材,条形软料经孔板挤出,收集到收料拖盘。停止挤出电机,调节滚圆转数,启动滚圆电机,挤出条状软料一次性倒入滚圆筒内滚圆;

[0113]

滚圆结束,成球在流化床或烘箱中进行干燥,干燥温度在45-50℃。

[0114]

在上述步骤中,如果菌粉和微晶纤维素没有充分混合,之后制出的丸芯菌的分布不均匀,之后制成的微胶囊颗粒菌数差异过大。如果给料转速,挤出转速不匹配,无法挤出合适的条状物,则无法进行后续制粒。如果滚圆转速不合适,则无法形成规则球状丸芯,可能会制成柱状或椭圆状丸芯,不利于后续阻水层的流化于产品的添加。

[0115]1’

、一次制芯(离心制粒)方案

[0116]

原料:益生菌菌泥或菌粉10至30重量份,微晶纤维素(mcc)90-70重量份,水27-21重量份(或羟丙基甲基纤维素(hpmc)),可选择添加,蔗糖、乳糖、壳聚糖等。

[0117]

制备方法:

[0118]

开启离心制粒机转盘,将菌粉和微晶纤维素预混投入其中,转速:300转/min;

[0119]

添加水或hpmc,打开喷浆;

[0120]

待颗粒涨至100-200微米后,撒菌粉和mcc混合粉,使颗粒涨至300um左右,停止喷浆,将转盘速度调制700转/min,将颗粒滚圆;

[0121]

滚圆结束,成球在流化床中进行干燥,干燥温度在45-50℃。

[0122]

在上述步骤中,如果制粒前菌粉未能和微晶纤维素混合均匀,成品微胶囊颗粒的菌数会不均匀导致颗粒达不到标准化。如果菌粉和微晶纤维素的比例不合适,则在离心制粒机中无法滚出球状颗粒,会保持粉末状态或聚集成团。如果粘合剂与干物质比例不合适,同样在离心制粒机中无法滚出球状颗粒,颗粒会聚集成团。如果离心转盘转速不合适,则无法形成合适大小的一次丸芯,丸芯可能过大或过小,不利于后续流化及产品添加。

[0123]

2、二次流化基本方案:

[0124]

原料:阻水包衣层溶液1:75%酒精600-800重量份,醇溶蛋白150-180重量份,油酸70-100重量份;阻水包衣层溶液2:75%酒精600-800重量份,醇溶蛋白150-180重量份,油酸30-50重量份;可选择阻水包衣层3:颗粒质量1.8%的中链甘油三酯(mct);亲水包衣层溶液:水95-97重量份,果胶3-5重量份(可用其他具有成膜性多糖所替代)。

[0125]

阻水包衣的包衣顺序不固定;亲水包衣层流化于颗粒最外层。

[0126]

制备方法:

[0127]

mct层:将颗粒在mct中浸润16小时。

[0128]

其他包衣层:

[0129]

采用流化床喷雾造粒法,包衣溶液升温至25至75℃,流化床进风温度为60至80℃,风量20-100之间。

[0130]

通过喷枪雾化阻水包衣溶液喷射到流化床中,使液滴均匀包裹一次制芯后的菌芯颗粒,于流化床中进行干燥,形成单层阻水颗粒。

[0131]

在此基础上可在在单层阻水颗粒外均匀喷涂阻水包衣层溶液形成双层或多层阻水包衣颗粒。

[0132]

最后在双层或多层微胶囊颗粒外喷涂亲水包衣层溶液。

[0133]

制得的微胶囊于流化床中干燥,每次流化50kg左右干燥出来的颗粒,根据颗粒之间粘连程度,每流化15-20分钟后,使用40目筛网的整粒机整粒后对筛子下的颗粒继续流化,筛子上的颗粒丢弃。

[0134]

收集多层微胶囊干粒。

[0135]

关键步骤包括:每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0136]

在上述步骤中,流化床进风温度过高,会使被包埋物质失去活性。流化床进风温度过低,会使颗粒之间互相粘连。流化床风量过低,颗粒无法在流化床中被吹起而无法均匀包裹流化壁材。流化床风量过高,颗粒被吹倒滤袋上粘连无法继续进行流化。雾化压力不合

适,壁材无法均匀在丸芯上进行包裹。一批次流化大于400ml,会造成流化床内粘连的颗粒持续粘连而影响最终的出成率。所以每流化400ml后通过筛网及时将粘连的颗粒分离。

[0137]

微胶囊(乳清蛋白肽微胶囊)颗粒的制备

[0138]

为实现上述发明的目的,优选采用的技术方案是:

[0139]

原料:乳清蛋白粉:200-400重量份;微晶纤维素:600-800重量份;阻水包衣层溶液1:75%酒精600-800重量份,醇溶蛋白150-180重量份,油酸70-100重量份;阻水包衣层溶液2:75%酒精600-800重量份,醇溶蛋白150-180重量份,油酸30-50重量份。可选择阻水包衣层3:颗粒质量1.8%的中链甘油三酯(mct)。

[0140]

亲水包衣层溶液:水95-97重量份,果胶3-5重量份(可用其他具有成膜性多糖所替代)。

[0141]

制备方法:

[0142]

乳清蛋白肽粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0143]

打开切割刀,打开蠕动泵20-30r/min,用水量13.5-14kg,时间约30mins。

[0144]

得到含水量49.7%的软材。

[0145]

启动造粒机,调节挤出转数,加入软材,条形软料经孔板挤出,收集到收料拖盘。停止挤出电机,调节滚圆转数,启动滚圆电机,挤出条状软料一次性倒入滚圆筒内滚圆。

[0146]

滚圆结束,成球在流化床或烘箱中进行干燥,干燥温度在45-50℃。

[0147]

mct层:将颗粒在mct中浸润16小时。

[0148]

其他包衣层:

[0149]

采用流化床喷雾造粒法,包衣溶液升温至25至75℃,流化床进风温度为60至80℃,风量20-100之间。

[0150]

通过喷枪雾化阻水包衣溶液喷射到流化床中,使液滴均匀包裹一次制芯后的菌芯颗粒,于流化床中进行干燥,形成单层阻水颗粒。

[0151]

在此基础上,可在在单层阻水颗粒外均匀喷涂阻水包衣层溶液形成双层或多层阻水包衣颗粒。

[0152]

最后在双层或多层微胶囊颗粒外喷涂亲水包衣层溶液。

[0153]

制得的微胶囊于流化床中干燥,每次流化50kg左右干燥出来的颗粒,根据颗粒之间粘连程度,每流化15-20分钟后,使用40目筛网的整粒机整粒后对筛子下的颗粒继续流化,筛子上的颗粒丢弃。

[0154]

收集多层微胶囊干粒。

[0155]

微胶囊产品的应用

[0156]

在一个实施方案中,本发明涉及一种制备含益生菌微胶囊的食品或保健品的方法,所述含益生菌微胶囊的食品或保健品为酸奶,所述酸奶如下制备:

[0157]

a.任选的,执行发酵乳国家标准制备工艺;

[0158]

b.将除发酵菌种和微胶囊、蜂蜜以外的原料进行混合配料,制备发酵乳的混合料液,配料温度优选约40~80℃,然后冷却优选至约20℃以下;

[0159]

c.搅拌,均质(均质压力优选为约150-200bar),然后执行高温长时间灭菌(优选为杀菌温度95℃,杀菌时间300秒),杀菌后冷却到41-43℃;

[0160]

d.接菌,并进行温度41-43℃的发酵;

[0161]

e.破乳,翻罐,然后冷却至25℃以下;

[0162]

f.巴氏灭菌,灭菌温度74℃,灭菌时间30秒;

[0163]

g.冷却到15-30℃,进入无菌罐内;

[0164]

h.无菌灌装;

[0165]

其中,在e步骤之后且f步骤之前,将e步骤所得的产品转序到待装罐中并投入益生菌微胶囊颗粒,并进行搅拌15分钟;或者

[0166]

其中,在步骤h之前且g步骤之后,添加无菌化处理过的益生菌微胶囊;或者,

[0167]

在步骤h之后且i步骤之前,添加无菌化处理过的益生菌微胶囊。

[0168]

有益效果

[0169]

本技术的技术方案针对现有技术存在的不足,提供了一种含活性物质的微胶囊及其制备方法,特别涉及一种包含被包埋活性物质的多层微胶囊及其制备方法。

[0170]

现有的微胶囊结构大多是亲水、水溶性或遇水崩解的包衣层;一般只具有缓释作用。而本发明的微胶囊结构在非阻水的丸芯外,先流化了一层至多层阻水包衣层,使得颗粒可以保护被包埋物质不易接触到外界,且阻水包衣层可以在胃部消化达到缓释作用;最外层是一层亲水性/水溶性包衣材料,能够使得微胶囊颗粒在添加到水性产品中均匀分布而不会聚集抱团。

[0171]

具体的实施方式包括通过挤出滚圆制芯(离心造粒制芯)与流化喷雾包衣相结合的方法来制备微胶囊颗粒;这样,既可以制出圆整度好的球形颗粒,也可以使得颗粒外层达到阻水阻味的效果而保护被包埋的活性物质,并且,将这样制得的颗粒后续添加到水性产品中而不受影响。挤出滚圆制粒法或离心造粒法,用于制出圆润球形的一次丸芯,后续将阻水包衣层材料和亲水包衣层材料均匀流化到球形丸芯表面。后续流化阻水包衣层,使得微胶囊颗粒遇水不崩解,且保护内部被包埋物质不易与外界(如水或其他溶剂)接触,从而延长微胶囊颗粒在水性产品中的货架期。总的来说,本技术所制备的微胶囊安全无毒无副作用、粒径小、富含活性物质,并且,其在常温条件下稳定性较好,具有缓释作用;而且,可以添加到水分活度高的产品中。

[0172]

具体来说,本技术的微胶囊采用微晶纤维素作为芯材和醇溶蛋白作为阻水包衣,相比现有的材料(如食用胶等),更好地保证了微胶囊对任何人群都安全无毒无副作用。并且,大大提高了微胶囊的阻氧阻水性能,相同保质期内保证了更多活菌的存在。

[0173]

另外,本技术所采用的是挤出滚圆造粒与流化床喷雾造粒相结合的办法;相比现有的普通造粒法,所制得的益生菌微胶囊颗粒更致密,疏水性更好,圆整度更好,颗粒表面菌残留更低,从而减小了益生菌泄漏发生的几率,相同保质期内活菌数更多,且扩大了微胶囊的使用范围。具体实施方式

[0174][0175]

下文中将通过微胶囊制备工艺的实施例和对比例对本发明进行详细描述,但不应将制备工艺理解为对本发明所用实施方案范围的限制。

[0176]

以下实施例中使用的:

[0177]

凝结芽孢杆菌的规格为900亿cfu/g。

[0178]

醇溶蛋白为玉米醇溶蛋白,在75-92%乙醇中易溶。

[0179]

挤出滚圆造粒机由湿法混合制粒机和低剪切立式挤出滚圆机组成。湿法混合制粒机是干粉的混合及干粉与水的混合将原料制成湿料。低剪切立式挤出滚圆机是将湿料进行挤条、切割、整形得到规则圆球型的一次丸芯。

[0180]

微胶囊(益生菌微胶囊)的制备

[0181]

实施例l1~3及其对比例

[0182]

实施例l1

[0183]

原料(以150kg微胶囊干粒为基准):

[0184]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0185]

阻水包衣层溶液1:醇溶蛋白 288g,油酸 112g,75%乙醇 1200g。

[0186]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0187]

亲水包衣层溶液:果胶 110g,水 2090g。

[0188]

制备方法:

[0189]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0190]

打开切割刀,打开蠕动泵20-30r/min,用水量1000kg,时间30mins。得到含水量49.7%的软材。

[0191]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0192]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0193]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0194]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为66.8,雾化压力为2.5。

[0195]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0196]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0197]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0198]

本实施例所得微胶囊为三层微胶囊,微胶囊内活菌量达1.3

×

10

10

cfu/g,微胶囊外活菌量达7.8

×

103cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.2

×

10

10

cfu/g,60天后微胶囊内活菌下降为1.15

×

10

10

cfu/g,120天后微胶囊内活菌量下降为1.05

×

10

10

cfu/g,胶囊外表面菌残留为4.5

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.1

×

10

10

cfu/g。

[0199]

实施例l2

[0200]

原料(以150kg微胶囊干粒为基准):

[0201]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0202]

阻水包衣层溶液1:醇溶蛋白 270g,油酸 105g,75%乙醇 1125g。

[0203]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0204]

亲水包衣层溶液:果胶 110g,水 2090g。

[0205]

制备方法:

[0206]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0207]

打开切割刀,打开蠕动泵20-30r/min,用水量1000kg,时间30mins。得到含水量49.7%的软材。

[0208]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0209]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0210]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0211]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为70.1,雾化压力为2.5。

[0212]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0213]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0214]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0215]

本实施例所得微胶囊为三层微胶囊,微胶囊内活菌量达1.35

×

10

10

cfu/g,微胶囊外活菌量达8.2

×

103cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.28

×

10

10

cfu/g,60天后微胶囊内活菌下降为1.14

×

10

10

cfu/g,120天后微胶囊内活菌量下降为1.0

×

10

10

cfu/g,胶囊外表面菌残留为4.0

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.05

×

10

10

cfu/g。

[0216]

实施例l3

[0217]

原料(以1500g微胶囊干粒为基准):

[0218]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0219]

阻水包衣层溶液1:醇溶蛋白 292.5g,油酸 157.5g,75%乙醇 1200g。

[0220]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0221]

亲水包衣层溶液:果胶 110g,水 2090g。

[0222]

制备方法:

[0223]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0224]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0225]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0226]

停止挤出电机,调节滚圆转数420rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0227]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0228]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为70.4,雾化压力为2.5。

[0229]

通过喷枪雾化将1800g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0230]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形

成双层阻水颗粒。

[0231]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0232]

本实施例所得微胶囊为三层微胶囊,微胶囊内活菌量达1.2

×

10

10

cfu/g,微胶囊外活菌量达7.5

×

103cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.1

×

10

10

cfu/g,60天后微胶囊内活菌下降为9.8

×

109cfu/g,120天后微胶囊内活菌量下降为1.0

×

10

10

cfu/g,胶囊外表面菌残留为7

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.15

×

10

10

cfu/g。

[0233]

实施例l4

[0234]

原料(以150kg微胶囊干粒为基准):

[0235]

丸芯:凝结芽孢杆菌 180g,微晶纤维素 820g,水 1000g。

[0236]

阻水包衣层溶液1:醇溶蛋白 288g,油酸 112g,75%乙醇 1200g。

[0237]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0238]

亲水包衣层溶液:果胶 110g,水 2090g。

[0239]

制备方法:

[0240]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0241]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0242]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0243]

停止挤出电机,调节滚圆转数420rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0244]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0245]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为66.8,雾化压力为2.5。

[0246]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0247]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0248]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0249]

本实施例所得微胶囊为三层微胶囊,微胶囊内活菌量达1.25

×

10

10

cfu/g,微胶囊外活菌量达7.5

×

103cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.13

×

10

10

cfu/g,60天后微胶囊内活菌下降为1.0

×

10

10

cfu/g,120天后微胶囊内活菌量下降为9.9

×

109cfu/g,胶囊外表面菌残留为4.5

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.0

×

10

10

cfu/g。

[0250]

实施例l5

[0251]

原料(以150kg微胶囊干粒为基准):

[0252]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0253]

阻水包衣层溶液1:醇溶蛋白 288g,油酸 112g,75%乙醇 1200g。

[0254]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0255]

亲水包衣层溶液:果胶 110g,水 2090g。

[0256]

制备方法:

[0257]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0258]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0259]

启动造粒机,给料转速30rpm,调节挤出转数47rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0260]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0261]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0262]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为70.4,雾化压力为2.5。

[0263]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0264]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0265]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0266]

本实施例所得微胶囊为三层微胶囊,微胶囊内活菌量达1.3

×

10

10

cfu/g,微胶囊外活菌量达7.8

×

103cfu/g,粒径180-270μm,颗粒大小均匀、土黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.2

×

10

10

cfu/g,60天后微胶囊内活菌下降为1.15

×

10

10

cfu/g,120天后微胶囊内活菌量下降为1.05

×

10

10

cfu/g,胶囊外表面菌残留为4.5

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.1

×

10

10

cfu/g。

[0267]

实施例l6

[0268]

原料(以150kg微胶囊干粒为基准):

[0269]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0270]

油层:mct 200g。

[0271]

阻水包衣层溶液1:醇溶蛋白 288g,油酸 112g,75%乙醇 1200g。

[0272]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0273]

亲水包衣层溶液:果胶 110g,水 2090g。

[0274]

制备方法:

[0275]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0276]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0277]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0278]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0279]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0280]

将1000g一次丸芯与200g mct进行混合,浸润12小时。

[0281]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为66.8,雾化压力为2.5。

[0282]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0283]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0284]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0285]

本实施例所得微胶囊为四层微胶囊,微胶囊内活菌量达1.23

×

10

10

cfu/g,微胶囊外活菌量达7.

×

103cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.09

×

10

10

cfu/g,60天后微胶囊内活菌下降为1.02

×

10

10

cfu/g,120天后微胶囊内活菌量下降为9.8

×

109cfu/g,胶囊外表面菌残留为3.9

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.1

×

10

10

cfu/g。

[0286]

实施例l7

[0287]

原料(以150kg微胶囊干粒为基准):

[0288]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0289]

阻水包衣层溶液1:醇溶蛋白 260g,油酸 140g,75%乙醇 1200g。

[0290]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0291]

亲水包衣层溶液:果胶 110g,水 2090g。

[0292]

制备方法:

[0293]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0294]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0295]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0296]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0297]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0298]

将1000g一次丸芯与200g mct进行混合,浸润12小时。

[0299]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为66.8,雾化压力为2.5。

[0300]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0301]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0302]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0303]

本实施例所得微胶囊为三层微胶囊,微胶囊内活菌量达1.22

×

10

10

cfu/g,微胶囊外活菌量达7.3

×

103cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.18

×

10

10

cfu/g,60天后微胶囊内活菌下降为1.15

×

10

10

cfu/g,120天后微胶囊内活菌量下降为1.05

×

10

10

cfu/g,胶囊外表面菌残留为3.9

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.1

×

10

10

cfu/g。

[0304]

实施例l8

[0305]

原料(以150kg微胶囊干粒为基准):

[0306]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0307]

阻水包衣层溶液1:醇溶蛋白 288g,油酸 112g,75%乙醇 1200g。

[0308]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0309]

亲水包衣层溶液:果胶 110g,水 2090g。

[0310]

制备方法:

[0311]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0312]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0313]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0314]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0315]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0316]

采用流化床喷雾造粒法:流化床进风温度设为59℃,风量为70.4,雾化压力为2.5。

[0317]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0318]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0319]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0320]

本实施例所得微胶囊为三层微胶囊,微胶囊内活菌量达1.27

×

10

10

cfu/g,微胶囊外活菌量达7.8

×

103cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.2

×

10

10

cfu/g,60天后微胶囊内活菌下降为1.15

×

10

10

cfu/g,120天后微胶囊内活菌量下降为1.05

×

10

10

cfu/g,胶囊外表面菌残留为4.5

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为9.7

×

109cfu/g。

[0321]

对比例l1

[0322]

原料(以150kg微胶囊干粒为基准):

[0323]

丸芯:凝结芽孢杆菌 400g,微晶纤维素 600g,水 1000g。

[0324]

阻水包衣层溶液1:醇溶蛋白 288g,油酸 112g,75%乙醇 1200g。

[0325]

阻水包衣层溶液2:醇溶蛋白 54.4g,甘油 12.8g,75%乙醇 252.8g。

[0326]

亲水包衣层溶液:果胶 110g,水 2090g。

[0327]

制备方法:

[0328]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0329]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0330]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0331]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0332]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0333]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为70.1,雾化压力为2.5。

[0334]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0335]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0336]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0337]

本实施例所得一次丸芯不成型。

[0338]

对比例l2

[0339]

原料(以150kg微胶囊干粒为基准):

[0340]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0341]

阻水包衣层溶液1:醇溶蛋白 48.8g,油酸 31.2g,75%乙醇 1200g。

[0342]

阻水包衣层溶液2:醇溶蛋白 127.68g,甘油 40.32g,75%乙醇 632g。

[0343]

亲水包衣层溶液:果胶 110g,水 2090g。

[0344]

制备方法:

[0345]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0346]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0347]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0348]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0349]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0350]

采用流化床喷雾造粒法:流化床进风温度设为55℃,风量为66.8,雾化压力为2.5。

[0351]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0352]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0353]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0354]

本实施例所得大小不一,无规则形状的小块状物。微胶囊内活菌量达6.8

×

108cfu/g,微胶囊外活菌量达4.2

×

106cfu/g,粒径180-270μm。常温条件下存放30天后,微胶囊内活菌量下降为4.8

×

108cfu/g,60天后微胶囊内活菌下降为8.0

×

107cfu/g,120天后微胶囊内活菌量下降为2.2

×

107cfu/g,胶囊外表面菌残留为9.4

×

105cfu/g。该微胶囊在模拟

胃液中孵育2h后所含活菌量降低为3.0

×

108cfu/g。

[0355]

对比例l3

[0356]

原料(以150kg微胶囊干粒为基准):

[0357]

丸芯:凝结芽孢杆菌 200g,微晶纤维素 800g,水 1000g。

[0358]

阻水包衣层溶液1:醇溶蛋白 48.8g,油酸 31.2g,75%乙醇 1200g。

[0359]

阻水包衣层溶液2:醇溶蛋白 127.68g,甘油 40.32g,75%乙醇 632g。

[0360]

亲水包衣层溶液:果胶 110g,水 2090g。

[0361]

制备方法:

[0362]

将凝结芽孢杆菌菌粉与微晶纤维素混合均匀加入到湿法制粒锅中预混10min。

[0363]

打开切割刀,打开蠕动泵20-30r/min,用水量1000g,时间30mins。得到含水量49.7%的软材。

[0364]

启动造粒机,给料转速30rpm,调节挤出转数50rpm,60min,加入软材,条形软料经孔板挤出,收集到收料拖盘,温度保持在45℃内。

[0365]

停止挤出电机,调节滚圆转数400rpm,启动滚圆电机进行滚圆100s;挤出条状软料一次性倒入滚圆筒内滚圆。

[0366]

滚圆结束,成球在流化床进行干燥,干燥温度在45-50℃。得到一次丸芯。

[0367]

采用流化床喷雾造粒法:流化床进风温度设为70℃,风量为70.4,雾化压力为2.5。

[0368]

通过喷枪雾化将1600g阻水包衣溶液1喷射到流化床中,使液滴均匀包裹丸芯。每流化400ml的包衣溶液后过50-80目筛网,大于50目及小于80目的颗粒丢弃。

[0369]

通过喷枪雾化将320g阻水包衣溶液2喷射到流化床中,保留50-80目筛后颗粒。形成双层阻水颗粒。

[0370]

通过喷枪雾化将220g亲水包衣溶液喷射到流化床中,保留50-80目筛后颗粒,得到最终颗粒。

[0371]

本实施例所得微胶囊为三层微胶囊。微胶囊内活菌量达2.3

×

108cfu/g,微胶囊外活菌量达2.8

×

102cfu/g,粒径180-270μm,颗粒大小均匀、米黄色有光泽。常温条件下存放30天后,微胶囊内活菌量下降为1.3

×

108cfu/g,60天后微胶囊内活菌下降为9.8

×

107cfu/g,120天后微胶囊内活菌量下降为5.8

×

107cfu/g,胶囊外表面菌残留为1.2

×

103cfu/g。该微胶囊在模拟胃液中孵育2h后所含活菌量降低为1.0

×

108cfu/g。

[0372]

上述实施例的制备工艺和微胶囊颗粒检测结果如下表总结:

[0373]

[0374][0375]

[0376][0377][0378]

微胶囊(乳清蛋白肽微胶囊)的制备

[0379]

实施例m1-6,对比例m1-2

[0380]

乳清蛋白肽微胶囊制备的基本过程与益生菌微胶囊制备类似。具体参数差异见下表:

[0381]

[0382][0383]

c.酸奶的制备

[0384]

实施例c1~c5、对比例c1-c2

[0385]

本发明的实施例c1~c5、对比例c1-c2的具体操作如下:

[0386]

1.依据发酵乳国家标准制备工艺制备发酵乳

[0387]

a.将除发酵菌种和微胶囊、蜂蜜以外的原料进行混合配料,制备发酵乳的混合料液,配料温度优选约40~80℃,然后冷却优选至约20℃以下;

[0388]

b.搅拌,均质(均质压力优选为约150-200bar),然后执行高温长时间灭菌(优选为杀菌温度95℃,杀菌时间300秒),杀菌后冷却到41-43℃;

[0389]

c.接菌,并进行温度41-43℃的发酵;

[0390]

d.破乳,翻罐,然后冷却至25℃以下;

[0391]

e.巴氏灭菌,灭菌温度74℃,灭菌时间30秒;

[0392]

f.冷却到15-30℃,进入无菌罐内;

[0393]

g.无菌灌装;

[0394]

2.加入益生菌微胶囊颗粒

[0395]

其中,在e步骤之后且f步骤之前,将e步骤所得的产品转序到待装罐中并直接投入益生菌微胶囊颗粒,并进行搅拌15分钟。

[0396]

采用在基础制备方法,在巴氏杀菌前,直接加入益生菌微胶囊:

[0397][0398][0399]

实施例c6~c10、对比例c3-c4

[0400]

本发明的实施例c6~c10、对比例c3-c4的具体操作如下:

[0401]

1.依据发酵乳国家标准制备工艺制备发酵乳

[0402]

a.将除发酵菌种和微胶囊、蜂蜜以外的原料进行混合配料,制备发酵乳的混合料

液,配料温度优选约40~80℃,然后冷却优选至约20℃以下;

[0403]

b.搅拌,均质(均质压力优选为约150-200bar),然后执行高温长时间灭菌(优选为杀菌温度95℃,杀菌时间300秒),杀菌后冷却到41-43℃;

[0404]

c.接菌,并进行温度41-43℃的发酵;

[0405]

d.破乳,翻罐,然后冷却至25℃以下;

[0406]

e.巴氏灭菌,灭菌温度75℃,灭菌时间25秒;

[0407]

f.冷却到15-30℃,进入无菌罐内;

[0408]

g.无菌灌装;

[0409]

2.加入益生菌微胶囊颗粒

[0410]

在步骤g之前且f步骤之后,添加无菌化处理过的益生菌微胶囊。其中,利用蜂蜜作为载体,实施益生菌微胶囊无菌化,用无菌在线添加方式,实施例及对比例如下:

[0411][0412]

4本发明中实施例c1-c5、对比例c1-c2产品结果及评价如下:

[0413]

[0414][0415]

本发明中实施例c6-c10、对比例c3-c4产品结果及评价如下:

[0416]

[0417]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1