一种即食速溶玉米粉的制作方法与流程

1.本发明属于食品加工技术领域,主要涉及一种即食速溶玉米粉的制备方法。

背景技术:

2.随着生活水平的提高及生活节奏的加快,人们更多的是追求科学合理的膳食结构。通过粗细粮搭配摄取各种营养素,达到平衡营养的目的。在追求合理膳食、平衡营养的同时,由于工作效率的提高和生活节奏的加快,饮食的方便快捷成为食品产业的发展方向,因此速食营养早餐粥越来越受人们的青睐。冲调型方便粥是继方便面、方便米饭之后发展起来的另一种方便食品,具有体积小、质量轻、携带食用方便、安全卫生、耐贮存和在野外环境下能够即食等优点,受到了越来越多消费者的欢迎。

3.玉米是世界三大粮食作物之一,含有丰富的营养成分,主要包括多种蛋白质、脂肪、糖类、纤维素、钙、镁、磷、铁维生素等。目前在食品行业中,玉米主要应用于面包、粥、蛋糕、饮料等,但是存在添加量少、不易被人体消化吸收和产品形式单一等问题。这是由于玉米中淀粉与蛋白结合较为紧密,玉米蛋白质基质是由谷蛋白中不同蛋白质亚基通过二硫键结合成的大而复杂的蛋白质分子,醇溶蛋白存在于谷蛋白基质中的球状体中,淀粉颗粒包埋于谷蛋白基质内,阻碍了淀粉的暴露与释放,糊化时对淀粉颗粒的润胀有一定的阻碍作用,不利于凝胶体系的形成,因此玉米粉溶解性较差,这也是导致玉米食品口感较差的主要原因,极大的限制了玉米在食品工业中的应用和传统玉米食品的发展,不利于玉米粉用作食品原料的开发和利用。玉米糊作为一种物美价廉的早餐食品,深受北方人的喜爱,近年来,随着挤压膨化技术的出现,一种食用方便快捷的玉米方便粥应运而生。当前市售的玉米粥主要以片状产品为主,粉状产品很少。在对粉状产品的调查中发现,几乎所有的产品都存在严重结块、易分层,不易溶解等问题,无法保证口感的统一。

4.蛋白酶的水解作用能对玉米粉的分子结构进行部分修饰,部分改变玉米粉中蛋白与淀粉的结构,从而改善玉米粉的保水力、凝胶恃性、粘性以及糊化特性等加工特性。玉米醇溶蛋白约占玉米中总蛋白质的40%~50%,很难被生物体吸收,并且难溶于水,悬浮在水溶液中与蛋白酶接触的机率,导致传统酶解方法存在产物转化率低、酶解时间长、蛋白酶利用率低和产物活性低等问题。采用物理场作用于玉米蛋白,提高蛋白的酶解效率和改善玉米加工特性成为开发新型玉米食品的必备技术手段。

5.扫频超声波是近些年发展起来的一种高效超声处理技术,其超声波的频率围绕中心频率在一个设定的范围内以一定扫频周期上、下波动。与定频的超声波处理相比,扫频超声波更能激发蛋白质溶液产生与其自身固有频率相匹配的共振频率,取得更好的蛋白质预处理效果。扫频超声处理现已被证实能用于促使蛋白向着有利于酶解反应的方向发展,尤其是疏水性的增加,促进了蛋白内部疏水性氨基酸外露,更有利于蛋白内部疏水性基团与酶的接触。因此,扫频超声处理能够显著提高玉米醇溶蛋白的水溶性和疏水性、促使肽链伸展、改变其转变温度,促进玉米醇溶蛋白的水解进而释放被蛋白包围的淀粉,提高玉米粉的品质特性。

6.关于玉米的深度开发利用集中在提取玉米肽和玉米淀粉等方面,但是此方法的加工工艺复杂,成本较高,设备精密,并且会造成玉米中其他的营养物质的浪费。因此将玉米直接进行开发利用,不仅可以减少加工环节,降低生产成本,还能提高玉米中的活性物质利用率。本发明方法将酶解处理和扫频超声波相结合,应用于即食速溶玉米粉的生产中,制备糊化特性好、溶解性好、冲调性好的即食玉米粉,改善玉米粉的食用品质,为玉米主食品的开发和利用提供新途径。

技术实现要素:

7.本发明旨在针对现有背景技术中存在的不足,而提供的一种即食速溶玉米粉的制作方法。

8.本发明所要解决的技术问题是通过以下技术方案来实现的:一种即食速溶玉米粉的制备方法,包括以下步骤:

9.(1)将优质玉米粒清洗、除杂、烘干、破碎脱皮后,调节水分含量至10%-25%后,加入至膨化机,在0.5-1.5mpa的压力、150-250℃的温度下膨化处理,待膨化物的温度降至室温后,立即粉碎并过80目筛,得膨化玉米粉;

10.(2)将膨化玉米粉于50-60℃的ph为7.8-8.2的碳酸氢钠溶液中浸泡12h后,加入其重量5-8倍、温度为50-60℃的纯净水后,在电机转速为2000-3500r/min、单循环的条件下采用jms-50胶体磨进行湿法打浆处理,获得预处理玉米浆液;

11.(3)将预处理玉米浆液在90-100℃的条件下处理8min,置于50-60℃的水浴锅中冷却并维持温度恒定,采用1mol/l的氢氧化钠溶液调节ph至8.0-9.5,然后加入玉米浆质量的1.0-3.5%的胰蛋白酶、木瓜蛋白酶、碱性蛋白酶和中性蛋白酶中的一种,在扫频超声模式为(35

±

2)/(40

±

2)khz、(35

±

2)/(60

±

2)khz、(40

±

2)/(40

±

2)khz、(40

±

2)/(60

±

2)khz、(60

±

2)/(60

±

2)khz,扫频周期350-650ms的扫频超声处理条件下酶解30-90min,得到扫频超声-酶解玉米浆液;

12.(4)将扫频超声-酶解玉米浆液采用1mol/l的氢氧化钠溶液调节ph至7.0后,使用高压均质机在15-30mpa下均质3-7min,得均质玉米浆液;

13.(5)将均质玉米浆液在95℃下高温灭酶10min后,真空浓缩,均质玉米浆液浓度浓缩至20-35%,得浓缩玉米浆汁;

14.(6)将浓缩玉米浆汁在进风温度160-220℃、风机50-60hz、出口温度55-70℃的条件下进行喷雾干燥得到即食速溶玉米粉。

15.发明效益

16.蛋白酶的水解作用能对玉米粉的分子结构进行部分修饰,部分改变玉米粉中蛋白与淀粉的结构,但由于玉米蛋白中的醇溶蛋白含量较高会导致酶解效果不佳。而扫频超声处理能够显著提高玉米醇溶蛋白的水溶性和疏水性、促使肽链伸展、改变其转变温度,可极大地促进醇溶蛋白的酶解,从而改善玉米粉的凝胶恃性、粘性以及糊化特性等加工特性,实现玉米粉的即食速溶。本发明方法将酶解处理和扫频超声波相结合,应用于即食速溶玉米粉的生产中,制备糊化特性好、溶解性好、冲调性好的即食速溶玉米粉,改善玉米粉的食用品质,提高玉米主食品的利用和开发。

附图说明

17.图1一种即食速溶玉米粉的工艺流程图

具体实施方式

18.对照组:

19.(1)将优质玉米粒清洗、除杂、烘干、破碎脱皮后,调节水分含量至10%后,加入至膨化机,在0.5mpa的压力、150℃的温度下膨化处理,待膨化物的温度降至室温后,立即粉碎并过80目筛,得膨化玉米粉;

20.(2)将膨化玉米粉于50℃的ph为7.8的碳酸氢钠溶液中浸泡12h后,加入其重量5倍、温度为50℃的纯净水后,在电机转速为2000r/min、单循环的条件下采用jms-50胶体磨进行湿法打浆处理,获得预处理玉米浆液;

21.(3)将预处理玉米浆液采用1mol/l的氢氧化钠溶液调节ph至7.0后,使用高压均质机在15mpa下均质3min,得均质玉米浆液;

22.(4)均质玉米浆液在95℃灭酶10min后,真空浓缩,均质玉米浆液浓度浓缩至20%,得浓缩玉米浆汁;

23.(5)浓缩玉米浆汁在进风温度160℃、风机50hz、出口温度55℃的条件下进行喷雾干燥得到即食速溶玉米粉。

24.实施例1:

25.一种即食速溶玉米粉的制作方法,包括以下步骤:

26.(1)将优质玉米粒清洗、除杂、烘干、破碎脱皮后,调节水分含量至10%后,加入至膨化机,在0.5mpa的压力、150℃的温度下膨化处理,待膨化物的温度降至室温后,立即粉碎并过80目筛,得膨化玉米粉;

27.(2)将膨化玉米粉于50℃的ph为7.8的碳酸氢钠溶液中浸泡12h后,加入其重量5倍、温度为50℃的纯净水后,在电机转速为2000r/min、单循环的条件下采用jms-50胶体磨进行湿法打浆处理,获得预处理玉米浆液;

28.(3)将预处理玉米浆液在90℃的条件下处理8min,置于50℃的水浴锅中冷却并维持温度恒定,采用1mol/l的氢氧化钠溶液调节ph至8.0,然后加入玉米浆质量的1.0%的胰蛋白酶,在扫频超声模式为(40

±

2)/(40

±

2)khz,扫频周期350ms的扫频超声处理条件下酶解30min,得到扫频超声-酶解玉米浆液;

29.(4)将扫频超声-酶解玉米浆液采用1mol/l的氢氧化钠溶液调节ph至7.0后,使用高压均质机在15mpa下均质3min,得均质玉米浆液;

30.(5)将均质玉米浆液在95℃灭酶10min后,真空浓缩,均质玉米浆液浓度浓缩至20%,得浓缩玉米浆汁;

31.(6)将浓缩玉米浆汁在进风温度160℃、风机50hz、出口温度55℃的条件下进行喷雾干燥得到即食速溶玉米粉。

32.实施例2:

33.(1)将优质玉米粒清洗、除杂、烘干、破碎脱皮后,调节水分含量至25%后,加入至膨化机,在1.5mpa的压力、250℃的温度下膨化处理,待膨化物的温度降至室温后,立即粉碎并过80目筛,得膨化玉米粉;

34.(2)将膨化玉米粉于60℃的ph为8.2的碳酸氢钠溶液中浸泡12h后,加入其重量8倍、温度为60℃的纯净水后,在电机转速为3500r/min、单循环的条件下采用jms-50胶体磨进行湿法打浆处理,获得预处理玉米浆液;

35.(3)将预处理玉米浆液在100℃的条件下处理8min,置于60℃的水浴锅中冷却并维持温度恒定,采用1mol/l的氢氧化钠溶液调节ph至9.5,然后加入玉米浆质量的3.5%的碱性蛋白酶,在扫频超声模式为(40

±

2)/(40

±

2)khz,扫频周期650ms的扫频超声处理条件下酶解60min,得到扫频超声-酶解玉米浆液;

36.(4)将扫频超声-酶解玉米浆液采用1mol/l的氢氧化钠溶液调节ph至7.0后,使用高压均质机在15-30mpa下均质7min,得均质玉米浆液;

37.(5)将均质玉米浆液在95℃灭酶10min后,真空浓缩,均质玉米浆液浓度浓缩至20-35%,得浓缩玉米浆汁;

38.(6)将浓缩玉米浆汁在进风温度220℃、风机60hz、出口温度70℃的条件下进行喷雾干燥得到即食速溶玉米粉。

39.实施例3:

40.(1)将优质玉米粒清洗、除杂、烘干、破碎脱皮后,调节水分含量至10%后,加入至膨化机,在1.0mpa的压力、200℃的温度下膨化处理,待膨化物的温度降至室温后,立即粉碎并过80目筛,得膨化玉米粉;

41.(2)将膨化玉米粉于60℃的ph为7.8的碳酸氢钠溶液中浸泡12h后,加入其重量7倍、温度为55℃的纯净水后,在电机转速为3000r/min、单循环的条件下采用jms-50胶体磨进行湿法打浆处理,获得预处理玉米浆液;

42.(3)将预处理玉米浆液在95℃的条件下处理8min,置于55℃的水浴锅中冷却并维持温度恒定,采用1mol/l的氢氧化钠溶液调节ph至9.5,然后加入玉米浆质量的3.5%的中性蛋白酶,在扫频超声模式为(40

±

2)/(60

±

2)khz,扫频周期550ms的扫频超声处理条件下酶解45min,得到扫频超声-酶解玉米浆液;

43.(4)将扫频超声-酶解玉米浆液采用1mol/l的氢氧化钠溶液调节ph至7.0后,使用高压均质机在20mpa下均质6min,得均质玉米浆液;

44.(5)将均质玉米浆液在95℃灭酶10min后,真空浓缩,均质玉米浆液浓度浓缩至29%,得浓缩玉米浆汁;

45.(6)将浓缩玉米浆汁在进风温度200℃、风机60hz、出口温度60℃的条件下进行喷雾干燥得到即食速溶玉米粉。

46.实施例4:

47.(1)将优质玉米粒清洗、除杂、烘干、破碎脱皮后,调节水分含量至20%后,加入至膨化机,在0.5mpa的压力、250℃的温度下膨化处理,待膨化物的温度降至室温后,立即粉碎并过80目筛,得膨化玉米粉;

48.(2)将膨化玉米粉于60℃的ph为8.0的碳酸氢钠溶液中浸泡12h后,加入其重量5倍、温度为50℃的纯净水后,在电机转速为3000r/min、单循环的条件下采用jms-50胶体磨进行湿法打浆处理,获得预处理玉米浆液;

49.(3)将预处理玉米浆液在95℃的条件下处理8min,置于50-60℃的水浴锅中冷却并维持温度恒定,采用1mol/l的氢氧化钠溶液调节ph至9.0,然后加入玉米浆质量的1.5%的

木瓜蛋白酶,在扫频超声模式为(60

±

2)/(60

±

2)khz,扫频周期400ms的扫频超声处理条件下酶解40min,得到扫频超声-酶解玉米浆液;

50.(4)将扫频超声-酶解玉米浆液采用1mol/l的氢氧化钠溶液调节ph至7.0后,使用高压均质机在30mpa下均质5min,得均质玉米浆液;

51.(5)将均质玉米浆液在95℃下高温灭酶10min后,真空浓缩,均质玉米浆液浓度浓缩至25%,得浓缩玉米浆汁;

52.(6)将浓缩玉米浆汁在进风温度200℃、风机45hz、出口温度70℃的条件下进行喷雾干燥得到即食速溶玉米粉。

53.实施例5:

54.(1)将优质玉米粒清洗、除杂、烘干、破碎脱皮后,调节水分含量至10%后,加入至膨化机,在1.5mpa的压力、200℃的温度下膨化处理,待膨化物的温度降至室温后,立即粉碎并过80目筛,得膨化玉米粉;

55.(2)将膨化玉米粉于55℃的ph为8.0的碳酸氢钠溶液中浸泡12h后,加入其重量7倍、温度为55℃的纯净水后,在电机转速为2500r/min、单循环的条件下采用jms-50胶体磨进行湿法打浆处理,获得预处理玉米浆液;

56.(3)将预处理玉米浆液在95℃的条件下处理8min,置于55℃的水浴锅中冷却并维持温度恒定,采用1mol/l的氢氧化钠溶液调节ph至9.5,然后加入玉米浆质量的3.5%的碱性蛋白酶,在扫频超声模式为60

±

2)/(60

±

2)khz,扫频周期500ms的扫频超声处理条件下酶解55min,得到扫频超声-酶解玉米浆液;

57.(4)将扫频超声-酶解玉米浆液采用1mol/l的氢氧化钠溶液调节ph至7.0后,使用高压均质机在20mpa下均质6min,得均质玉米浆液;

58.(5)将均质玉米浆液在95℃灭酶10min后,真空浓缩,均质玉米浆液浓度浓缩至25%,得浓缩玉米浆汁;

59.(6)将浓缩玉米浆汁在进风温度200℃、风机55hz、出口温度65℃的条件下进行喷雾干燥得到即食速溶玉米粉。

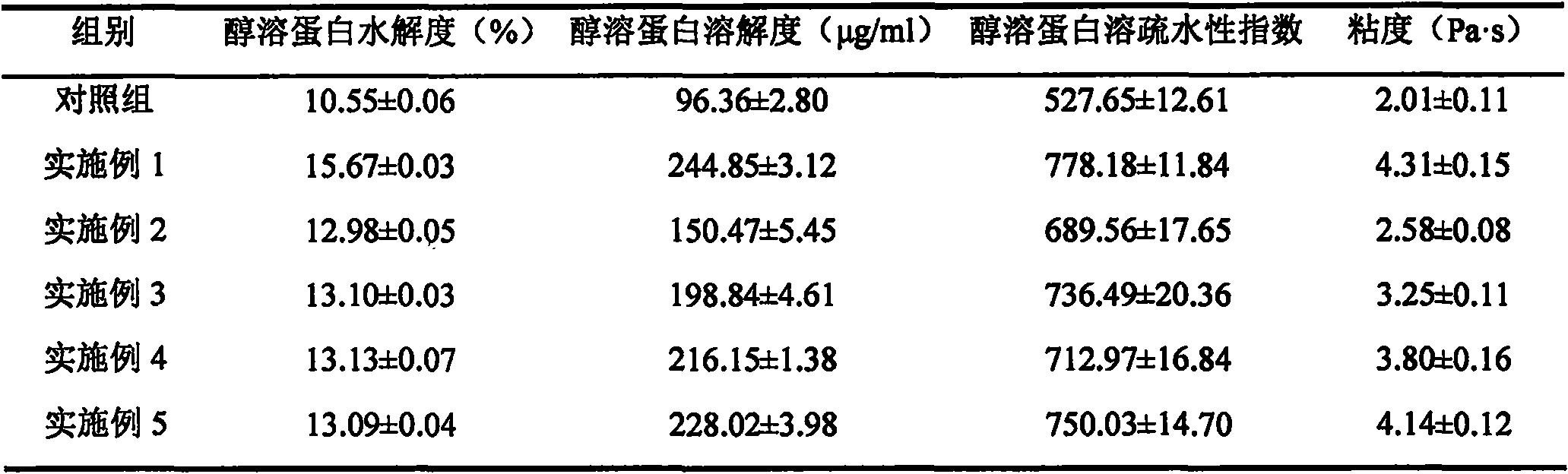

60.以下是部分实验结果:

61.表1各实施例的理化指标

[0062][0063]

本发明方法将玉米湿法加工与酶解处理相结合、酶解处理与扫频超声波相结合,应用于即食速溶玉米粉的生产中,制备糊化特性好、溶解性好、冲调性好的玉米粉,改善玉米粉的食用品质,提高玉米主食品的利用和开发。扫频式超声波由于其频率范围覆盖面大,超声处理频率容易接近自身的共振频率,可以使大部分的空化核在较短的时间内达到最佳的空化效果。从表1中可以发现,在酶解-扫频超声波协同处理作用下,玉米醇溶蛋白水解度

和溶解度均呈现不同程度的变化。与对照组相比,5组实施例的玉米醇溶蛋白的水解度和溶解度均显著提高。根据空化效应理论,说明扫频超声波能增加超声空化泡的数量并且增大空化泡的尺寸,更易于破坏蛋白间的分子作用力,产生更多的小的蛋白聚集体,从而引起致玉米醇溶蛋白质溶解度的提高,因此碱性蛋白酶和玉米醇溶蛋白的接触机会增多,酶解变得更加容易,所以扫频超声处理后其水解度显著增加。此外,实施例1中扫频模式为(40

±

2)/(40

±

2)khz、扫频周期为550ms时的玉米醇溶蛋白的溶解度最高,说明玉米醇溶蛋白固有的频率可能处于40khz左右,蛋白分子在外在声波共振的作用下,振幅增大,易于与水分形成非共价键分子,增加了与水溶剂的相互作用力,使其溶解度增加。

[0064]

疏水作用力又称疏水疏水键是维持蛋白质高级结构的主要作用力,它对蛋白质三、四级结构的形成和稳定起重要作用,也影响了蛋白质的构象和功能性质。检测蛋白表面疏水性常用的方法之一为1-苯基-8-萘磺酸(ans)荧光探针法。玉米醇溶蛋白经酶解-扫频超声波协同处理后,玉米醇溶蛋白表面疏水性强度提高了,其中实施例1的疏水性指数最高。这是因为对于双板扫频超声处理模式而言,相对放置的振板间,出现振幅叠加或振幅削减作用,可能使振幅有利于将微气泡核合并,使其体积变大,然后经过挤压破裂,产生强大的剪切力和瞬时高压有利于玉米醇溶蛋白结构的伸展,使内部疏水性基团暴露,所以蛋白表面疏水性增加,说明醇溶蛋白结构变得松散,与醇溶蛋白的溶解度和水解度结果相对应。此外,与对照组相比,5个实施例的粘度均增加,说明在酶解-扫频超声协同处理作用下,包裹在蛋白颗粒间的淀粉得到充分释放,进而改善了玉米粉的凝胶特性及糊化特性,进而使玉米粉冲调后的粘度增加。

[0065]

表2各实施例的感官特性评分

[0066][0067]

由表2可看出,感官评分结果与表1中各组理化指标的变化情况基本吻合。对照组的各项感官指标评分均最低,而经酶解-扫频超声协同处理的玉米粉的干粉色泽以及冲调后的适口性、溶解状态、冲调性和总体可接受度得到明显提高,改善了玉米粉的凝胶特性差、糊化特性差和口感差等问题。本发明为玉米的利用开发提供了新的途径,实现了制备一种即食速溶玉米粉的可行性。

[0068]

虽然本发明已以较佳的实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可以做各种改动和修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1