一种绿色优品方便面生产方法

1.本发明涉及方便面制作技术领域,尤其涉及一种绿色优品方便面生产方法。

背景技术:

2.方便面又称速煮面,即面食,快餐面等,由于其具有加工专业化、生产效率高、携带方便、卫生、食用方便、节约时间等优点,已是我国最大众化的方便食品之一,同时也被世界上许多国家和地区所接受。方便面已成为家庭常备的方便食品,而随着生活水平的不断提高,城乡居民消费理念由“吃得饱”向“吃得好”转变,对其食品口感的要求也越来越重视,要让消费者“吃出美味、吃出营养、吃出健康”。

3.目前市场上销量最多的方便面是油炸方便面,油炸方便面是将面条蒸煮后,再以油炸方式脱去大部分水分,并使产品定型。油炸方便面通常使用棕榈油作为油炸油脂,棕榈油也被称为“饱和油脂”,其饱和脂肪酸含量高达50%,饱和脂肪酸有加剧血管硬化的特点,大量食用对健康极为不利,而且油脂在反复高温煎炸过程中容易产生各种过氧化物等不利于身体健康的物质,同时面饼中的营养成分也被破坏。

4.非油炸方便面通常采用热风干燥工艺进行生产,其热风干燥生产线较长,生产车间布局具有一定局限,以申请公告号cn 103385421 a公开的一种非油炸方便面及其生产方法为例,其生产方法采用热风干燥,热风干燥效果较差、干燥后的面饼成型质量差,进而导致消费者在食用时,复水性差、面条发粘,而且影响口感,不利于消费者的食用体验。因此,亟需研制出一种既能保持方便面口感,又兼具营养的健康食品,满足生产过程洁净优良、环境美好、节能减排,达到产品质量绿色优品、营养健康、提质增效的高品质的方便面食品。

技术实现要素:

5.本发明为了解决现有方便面生产工艺耗能高、布局不合理,生产的方便面影响消费者食用体验,不利于消费者健康的问题,提供一种绿色优品方便面生产方法,通过合理布局生产工艺,使得生产的方便面质量明显提高,同时增强了食用体验。

6.为实现上述目的,本发明所采用的技术方案是:一种绿色优品方便面生产方法,包括以下步骤:步骤1:面粉混合:将盐水辅料同面粉输入到双轴连续均质机中高速搅拌混合在一起;步骤2:均质和面:盐水辅料和面粉在双轴连续均质机内搅拌均匀,经过揉搓使面粉形成絮状面团;步骤3:醒面熟化:将絮状面团采用饧面输送机动态慢速输送搅拌熟化;步骤4:连续压片:醒面熟化后的面团依次通过单片压延机、连续压延机的多对轧辊进行连续压片,达到所需要的面片厚度;步骤5:切条摆花:连续压延机的末道轧辊下方安装切刀,经过切刀切条后面条进入波纹面成形器,再经摆花带将面条摆花;

步骤6:连续蒸面:摆好花的面条送入连续蒸面机,通过连续蒸面机对面条进行蒸面;步骤7:切断分排:面条出连续蒸面机后经过风冷,而后进入圆面切断机定长切断;步骤8:分份入盒:定长切断后的面条经自动分份入盒装置,落入食品级塑料吊盒中;步骤9:水煮浸泡:带面条的食品级塑料吊盒进入连续水煮锅,再经浸泡水槽后通过淋油装置进入后续工序;步骤10:圆面整形:水煮浸泡淋油过的方便面,通过升降式方便面块自动整理机在方便面吊盒连续行进过程中同步整理成形,使产品整理外形一致;步骤11:微波干燥:整形过的圆形方便面吊盒进入单层连续式微波干燥隧道生产设备进行干燥;步骤12:热泵干燥:经过微波干燥后的方便面吊盒进入多层连续式热泵干燥隧道生产设备再次进行干燥,连续式微波干燥隧道生产设备和连续式热泵干燥隧道生产设备上下布置;步骤13:脱盒风冷:热泵干燥后的方便面经过连续式风冷机上的脱盒装置进行脱盒,并对其进行风冷、降温至室温;步骤14:分流包装:处于室温的方便面块经自动分流输送机,而后再进入后续包装生产设备,完成整个生产工艺流程。

7.进一步地,所述盐水辅料由水、食盐和混合碱混合而成,盐水辅料和面粉的配比为水28~32kg,食盐0.5~2kg,混合碱0.14~0.2kg,面粉100kg,预先将盐水辅料混合并经计量装置的计量后,同筛分后的面粉一同输入至双轴连续均质机内。

8.进一步地,盐水辅料和面粉在双轴连续均质机内搅拌、揉搓和面时间为10

‑

20min,使得面粉均匀的吸收水分,形成絮状面团。

9.进一步地,将絮状面团采用饧面输送机以0.3~0.5m/min的输送速度熟化15~20min,醒面熟化过的面团在饧面输送机出料口处搅拌均匀进入下道工序。

10.进一步地,面团首先经单片压延机,而后通过连续压延机的6~9对轧辊按一定的压延比进行连续压片,达到所需面片厚度为0.7~1.4mm。

11.进一步地,所述切刀切条后的面条宽度为0.8~1.2 mm,切刀、波纹面成形器和摆花带上下依次布设;所述连续蒸面机采用水密封自清洗三层蒸面机,其蒸汽压力为0.8~1mpa,蒸面温度大于95℃,蒸面时间3min,蒸煮后的面条含水率30%

‑

35%,面条糊化程度达85%以上。

12.进一步地,在连续蒸面机内蒸煮后的面条、再经过三次拉伸基本拉直后滚动切断成500~1500mm的长度符合面块要求的重量,而后在自动分份入盒装置内经滑道入摆斗分排后进入转盒,转盒每转1/4周面块一起落入落料斗再准确进入食品级塑料吊盒。

13.进一步地,连续水煮锅内水温为96~98℃,煮面时长2min,以增加面条含水率,经浸泡水槽降低面条表面粘性和温度。

14.进一步地,微波干燥所采用的微波频率为915 mhz或2450mhz,干燥温度60

‑

85℃,干燥时间约10

‑

8min,微波完成后方便面含水率16%

‑

20%;热泵干燥所采用热泵制热系数cop=3.0~4.5之间,热泵干燥温度60

‑

70℃,干燥时

间30

‑

40 min,干燥完成后方便面含水率8%

‑

10%。

15.进一步地,所述连续式风冷机的多个轴流风机对方便面进行风冷降温,风冷时间为2min。

16.通过上述技术方案,本发明的有益效果是:本发明所采用的工艺流程生产过程洁净优良、环境美好,可达到节能减排的效果,生产出质量绿色优品、营养健康、提质增效的高品质的方便面食品,方便面口感劲道、柔软,更加细腻顺滑;该工艺所采用的生产线具有连续生产、精准分份、自主可控、安全可靠的特点,避免采用油炸工艺,从而避免了方便面营养成分的损失,更有助于提高食用者的身体健康,提升了方便面产品质量和生产效率,适应大批量方便面高品质工业自动化生产线的需求。

17.本发明将微波干燥和热泵干燥技术相结合,微波干燥在干燥隧道上层,单层方便面微波干燥确保微波干燥过程的受热干燥均匀性,热泵干燥在干燥隧道下层,多层方便面热泵干燥确保在低温下干燥品质质量,微波干燥及热泵干燥上下布置,大大缩短生产线长度距离,节约生产车间布局空间,避免了传统仅采用热风干燥所带来的局限。

附图说明

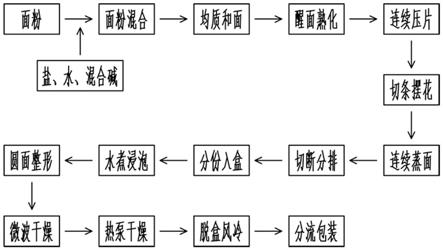

18.图1是本发明一种绿色优品方便面生产方法的工艺流程图。

19.图2是本发明一种绿色优品方便面生产方法的生产线整体结构示意图。

20.图3是本发明一种绿色优品方便面生产方法的步骤1~6局部生产线结构示意图。

21.图4是本发明一种绿色优品方便面生产方法的步骤7~10局部生产线结构示意图。

22.图5是本发明一种绿色优品方便面生产方法的圆面切断机的主视图。

23.图6是本发明一种绿色优品方便面生产方法的圆面切断机的侧视图。

24.图7是本发明一种绿色优品方便面生产方法的步骤11~12局部生产线结构示意图。

25.图8是本发明一种绿色优品方便面生产方法的步骤13~14局部生产线结构示意图。

26.附图中标号为:1为盐水混合器,2为计量装置,3为振动筛,4为储粉斗,5为双轴连续均质机,6为饧面输送机,7为单片压延机,8为连续压延机,9为连续蒸面机,10为排潮风机,11为冷风机,12为圆面切断机,13为连续水煮锅,14为浸泡水槽,15为自动整理机,16为微波干燥隧道,17为热泵干燥隧道,18为热泵机组,19为连续式风冷机,20为轴流风机,21为脱盒装置,22为自动分流输送机,23为前置输送机构,24为第一拉伸机构,25为第二拉伸机构,26为第三拉伸机构,27为切断机构,28为滑道,29为摆斗,30为转盒,31为落料斗。

具体实施方式

27.下面结合附图对本发明的具体实施方式做详细描述:如图1~图8所示,一种绿色优品方便面生产方法,包括以下步骤:步骤1:面粉混合:按照配比面粉100kg,水28~32kg,食盐0.5~2kg,混合碱0.14~0.2kg的要求,采用盐水混合器1将盐水辅料均匀混合,盐水辅料包括水、食盐和混合碱,而后再经盐水计量装置2的计量;面粉经过振动筛3进入储粉斗4内,储粉斗4内的面粉和计量后的盐水辅料一同输入到双轴连续均质机5中高速搅拌混合在一起,公告号为cn204134498u公开了端出料双轴

连续均质机,已公开此部分结构。

28.步骤2:均质和面:盐水辅料和面粉在双轴连续均质机5内搅拌、揉搓和面时间为10

‑

20min,使得面粉均匀的吸收水分,形成絮状面团,面团可具有良好的可塑性和延伸性。

29.步骤3:醒面熟化:在流水线连续生产中将絮状面团采用饧面输送机6以0.3~0.5m/min的速度输送熟化,醒面时间为15~20min,醒面熟化过的面团在饧面输送机6出料口处搅拌均匀进入下道工序,可使得含水更加均匀,面筋网络充分形成,防止面团结块,为下道工序连续压片起到均匀喂料的作用;在饧面输送机6出料口处布设有搅拌轴,对醒面过程中产生的粘连结块进行打碎操作。

30.步骤4:连续压片:醒面熟化后的面团首先通过单片压延机7的一次压延,再通过连续压延机8的6~9对轧辊按一定的压延比进行连续压片,使其滚压变薄最终达到所需要的面片厚度,通常面片厚度为0.7~1.4mm。

31.譬如以单片压延机厚度12mm为例,按照60%、46%、31%、27%、20%、15%、9%的压延比压延后、其厚度可以达到0.8mm,计算过程为12

×

(1-60%)=4.8 mm;4.8

×

(1-46%)=2.59mm;2.59

×

(1-31%)=1.787 mm;1.787

×

(1-27%)=1.3 mm;1.3

×

(1-20%)=1.04 mm;1.04

×

(1-15%)=0.884 mm;0.884

×

(1-9%)=0.8 mm。

32.步骤5:切条摆花:连续压延机8的末道轧辊下方安装切刀,经过切刀切条,切条后的面条宽度为0.8~1.2 mm,为的是切条成型后的面条在进行加热蒸熟时能够充分糊化,切条后的面条进入波纹面成形器,再经摆花带对面条进行摆花,切刀、波纹面成形器和摆花带上下依次布设。

33.步骤6:连续蒸面:将已摆好花的面条送入连续蒸面机9,连续蒸面机9采用水密封自清洗三层蒸面机,以此对面条进行蒸面,申请号为2020225078129的一种水密封自清洗三层蒸面机,已公开此部分结构,所述连续蒸面机9的蒸汽压力为0.8~1mpa,蒸面温度大于95℃,蒸面时间3min,蒸煮后的面条含水率30%

‑

35%,面条糊化程度达85%以上,可显著提高面条的韧性及食用品质。

34.步骤7:切断分排:面条出连续蒸面机9后经过冷风机11进行风冷,其表面水分大部分已经蒸发,而后进入圆面切断机12定长切断,圆面切断机包括机架以及设置在机架上的整形切断机和自动分份入盒装置,即圆面切断机具有切断分排和分份入盒的功能,申请号为2020225107742的一种水煮面自动分份入盒装置,已公开此部分结构。

35.所述整形切断机包括沿面条输送方向依次设置的前置输送机构23、第一拉伸机构24、第二拉伸机构25、第三拉伸机构26以及切断机构27,具体为,在连续蒸面机9内蒸煮后的面条,首先经前置输送机构23后再经第一拉伸机构24、第二拉伸机构25和第三拉伸机构26的三次拉伸基本拉直后通过切断机构滚动切断成500~1500mm的长度符合面块要求的重量。

36.步骤8:分份入盒:按照一定长度切断的面条经自动分份入盒装置,自动分份入盒装置为圆面切断机的一部分,所述自动分份入盒装置设置在整形切断机后方,其包括自切断机构下方、由上至下依次设置的滑道28、摆斗29、转盒30和落料斗31,面条在自动分份入盒装置内经滑道28入摆斗29分排后进入转盒30,转盒30每转1/4周面块一起落入落料斗31再准确进入方便面连续生产设备的食品级塑料吊盒中。

37.该工艺分份均匀,采用自动分份入盒装置可使得落盒精准,自动有序、工艺优良、

稳定可靠,较传统工艺更具优势,具有工艺适应性强、产能大、能耗低、稳定性好、安全卫生、自动化程度高等特点,实现了方便面生产连续、分份精准、自主可控、安全可靠的目的。

38.步骤9:水煮浸泡:食品级塑料吊盒进入连续水煮锅13,连续水煮锅13内水温为96~98℃,煮面时长2min,以增加面条含水率,经浸泡水槽14降低面条表面粘性和温度,再通过淋油装置进入后续工序圆面整形;淋油装置采用雾化喷头对面条表面喷油,避免面条之间粘连。

39.步骤10:圆面整形:经水煮浸泡过的方便面,通过升降式方便面块自动整理机15在方便面吊盒连续行进过程中同步整理成形,使产品整理外形一致;该工艺效率高,产品生产稳定强、可靠高,实现了圆形方便面自动整理成型工业自动化生产线连续生产的目的。

40.步骤11:微波干燥:整形过的圆形方便面吊盒进入单层连续式微波干燥隧道16生产设备进行干燥,通过控制微波控制系统调整微波频率为915 mhz或2450mhz,干燥温度60

‑

85℃,干燥时间约10

‑

8min,进而微波完成后方便面含水率16%

‑

20%。

41.较短时间的微波干燥处理,不但起到解冻、加热、灭菌、膨化、熟化协同作用,而且还可保持方便面的天然色泽,避免长时间微波干燥膨化加工由于局部过热出现的烧焦、糊化、褐变问题导致产品质量的降低。

42.微波干燥具有选择性,可有效地保持物料原有的色、香、味、形和营养成分,产品的口感、色泽、韧性、爽滑性、适口性和复水性等方面均优于其他非油炸干燥方法,同时也保护了物料中芳香油、天然色素等热敏性成分:微波的瞬时高效性保证了产品较好的复水性,并且能够实现高效、快速、节能、卫生、规模化、规范化生产。

43.步骤12:热泵干燥:经过微波干燥后的方便面吊盒进入多层连续式热泵干燥隧道17生产设备再次进行干燥,多个热泵机组18位于热泵干燥隧道17下方、对其进行供热,通过控制热泵机组18调整热泵制热系数cop=3.0~4.5之间,热泵干燥温度60

‑

70℃,干燥时间30

‑

40 min,进而干燥完成后方便面含水率8%

‑

10%。

44.热泵干燥降低了方便面的干燥温度, 可有效避免由干燥温度过高造成方便面热损伤,损害产品品质,同时还可防止方便面的氧化反应。方便面干燥品质,色、香、味、形及光泽达到优质标准,保证了产品的天然醇香,自然色泽、独特风味、原有形态及营养成分;热泵干燥也解决了传统烘干成本高、质量差的难题,同时方便面特征指标、等级指标、营养指标、理化指标也得到显著提高。

45.所述连续式微波干燥隧道16生产设备和连续式热泵干燥隧道17生产设备上下布置,即微波干燥在干燥隧道上层,采用单层微波干燥确保微波干燥过程的受热干燥均匀性,热泵干燥在干燥隧道下层,采用多层热泵干燥确保在低温下干燥品质质量;微波干燥及热泵干燥上下布置,方便面首先经单层的微波干燥隧道16进行一次干燥,再往复于多层的热泵干燥隧道17进行二次干燥,大大缩短生产线长度距离,节约生产车间布局空间。

46.该工艺结合了微波干燥和热泵干燥技术的优点,克服了单独微波干燥过程中出现的烧焦、糊化、褐变问题,微波对物料干燥过程中,传热梯度、温度和蒸汽压迁移方向均一致,从而大大创造了干燥过程中的水分迁移条件,同时由于压力迁移动力的存在,使微波干

燥具有由内向外传递的干燥特点,加快了传热效率和干燥速率,干燥过程环境友好,节能降耗,缩短了干燥时间。

47.微波加热具有加热速度快、加热均匀、节能高效、低温杀菌、无污染的特点;热泵低温干燥避免了高温干燥过程中的营养流失、理化指标、品质指标降低的技术难题,从而达到方便面产品质量绿色优品、营养健康、提质增效的目的。

48.微波热泵联合干燥、集成创新、协同作用,减少了方便面食品干燥时溶质失散损失,避免了方便面高温氧化褐变、质量差、口感差、复水性差、理化指标降低,产品质量、营养价值与功能性下降等质量问题。复水后的方便面柔软、劲道,口感酥脆、香味浓郁,绿色优品、营养健康、提质增效。

49.为了便于干燥时干燥隧道内产生的湿气顺利排出,所述连续式微波干燥隧道16上方设置有排潮风机10。

50.步骤13:脱盒风冷:热泵干燥后的方便面经过连续式风冷机19上的脱盒装置21进行脱盒,并通过多个轴流风机20对方便面进行风冷降温,风冷时间为2min,温度降到室温后落面进入自动分流输送机22。

51.步骤14:分流包装:处于室温的方便面块经自动分流输送机22,而后再进入后续包装生产设备,完成整个生成工艺流程。

52.本工艺流程生产过程洁净优良、环境整洁、节能减排,达到产品质量绿色优品、营养健康、提质增效的高品质的方便面食品,生产产品口感劲道、柔软,更加细腻顺滑,避免了传统油炸造成的营养成分的损失,以及不利于健康。本生产线具有工艺适应性强、产能大、能耗低、稳定性好、可靠性高、安全卫生、自动化程度高等特点,实现了连续生产、精准分份、自主可控、安全可靠,同时提升了方便面产品质量和生产效率,适应大批量方便面高品质工业自动化生产线的需求。

53.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1