一种高蛋白高纤维的杂豆粉及其制备方法与流程

1.本发明属于植物蛋白加工技术领域,涉及一种高蛋白高纤维杂豆粉及其制备方法。

背景技术:

2.豌豆作为世界第三大豆类作物,富含碳水化合物、蛋白质、膳食纤维和各种维生素,具有较为全面而均衡的营养元素。随着人们生活水平的提高和膳食结构发生变化,消费者对豌豆营养价值的逐渐认可,国内外市场对豌豆的需求越来越大。目前,豌豆粉一般有两种,一种是生豌豆粉,这种豌豆粉苦味严重,抗营养因子含量高,一般仅作为豌豆蛋白加工原料或者饲料加工原料使用;另一种是熟豌豆粉,该种豌豆粉一般采用挤压膨化加工,虽然改善了豌豆粉的风味,但是造成豌豆粉中蛋白严重变性、淀粉过度糊化和膳食纤维发生降解等情况,使得豌豆粉的食品加工特性变差。

3.此外,随着消费者对营养意识的增强,高蛋白食物接受度和需求越来越大,开发蛋白含量高的豌豆粉食品原配料也满足消费市场的需求。目前为了提高豌豆粉的蛋白含量,主要采用湿法工艺、干湿法结合工艺和干法工艺,湿法工艺通过碱溶酸沉工艺去除豌豆淀粉和纤维等杂质,从而达到提高蛋白的目的;干湿法结合工艺,例如cn109907155a的技术先通过干法分级将豌豆粉中苦味肽去除,再利用碱溶酸沉和酶解技术处理豌豆粉得到纯度较高豌豆蛋白粉,尽管能得到高蛋白的豌豆蛋白粉,但是涉及湿法工艺,存在对环境不友好、能耗高等缺陷;而干法工艺主要通过一次干法粉碎和气流分级工艺处理豌豆得到豌豆粉,该种工艺得到的豌豆粉,尽管蛋白含量有所提高,但是存在豆腥味重、豆苦味重、抗营养因子含量高等缺陷,并且一次干法分级得到的豌豆粉中破损淀粉比例高,而破损淀粉含量高会降低豌豆粉的品质,造成豌豆粉加工特性较差。

技术实现要素:

4.为了解决目前杂豆粉在食品中应用不广泛,加工特性差的问题,本发明第一方面提供一种杂豆粉,所述杂豆粉的蛋白含量为50~60重量%,膳食纤维含量为12-20重量%,淀粉含量10-15重量%,钙含量为450-700mg/kg。

5.在一个或多个实施方案中,所述杂豆粉的破损淀粉含量占比为17-25重量%。

6.在一个或多个实施方案中,所述杂豆粉的10~15质量%水溶液的粘度为12-22cps,和/或,所述杂豆粉的持油性为0.95-1.15g/g。

7.在一个或多个实施方案中,所述杂豆粉为豌豆粉、黑豆粉、绿豆粉、红豆粉、豇豆粉、扁豆粉、蚕豆粉、鹰嘴豆粉中的一种或多种。

8.本发明第二方面提供一种杂豆粉的制备方法,所述制备方法包括以下步骤:

9.(1)提供一种杂豆细粉;

10.(2)将所述杂豆细粉与钙盐接触获得预混料;

11.(3)过热蒸汽处理所述预混料,以及任选地降温步骤。

12.在一个或多个实施方案中,所述杂豆细粉的粒径d90为10-20μm。

13.在一个或多个实施方案中,所述杂豆细粉通过干法分级得到,具体地,所述干法分级包括将杂豆粉碎、气流分级得到杂豆细粉和杂豆粗粉的步骤。

14.在一个或多个实施方案中,所述杂豆粗粉的粒径d90为20-50μm。

15.在一个或多个实施方案中,所述杂豆粉碎步骤前还包括杂豆脱皮的步骤。

16.在一个或多个实施方案中,所述杂豆细粉通过至少2次的干法分级得到。

17.在一个或多个实施方案中,所述杂豆细粉通过2次的干法分级得到。

18.在一个或多个实施方案中,所述2次干法分级包括将杂豆粉碎、气流分级得到杂豆细粉和杂豆粗粉的步骤,对所述杂豆细粉进行第二次粉碎、气流分级得到杂豆细粉的步骤,以及混合两次分级得到的杂豆细粉的步骤。

19.在一个或多个实施方案中,所述杂豆细粉中经第一次干法分级得到的细粉与经第二次干法分级得到的细粉的质量比为5:1-5:4。

20.在一个或多个实施方案中,所述钙盐以溶液的形式与杂豆细粉接触,所述钙盐溶液的浓度为5-25mmol/l,优选10-20mmol/l。

21.在一个或多个实施方案中,所述钙盐质量占所述杂豆细粉质量的1.25-2.00质量

‰

。

22.在一个或多个实施方案中,所述钙盐为氯化钙、磷酸二氢钙、硝酸钙、碳酸氢钙、硫酸氢钙、亚硫酸氢钙中的一种或多种。

23.在一个或多个实施方案中,所述钙盐为氯化钙。

24.在一个或多个实施方案中,所述预混料的水分含量为8-30%,优选15-25%。

25.在一个或多个实施方案中,所述过热蒸汽的温度为120-190℃,优选150-180℃。

26.在一个或多个实施方案中,所述过热蒸汽处理时间为2s-120s,优选7s-30s。

27.在一个或多个实施方案中,所述降温步骤在低温环境下进行,所述环境温度为1-8℃,优选2-5℃。

28.在一个或多个实施方案中,所述降温时间为10-180min,优选30-120min。

29.在一个或多个实施方案中,所述降温步骤后还包括粉碎的步骤。

30.在一个或多个实施方案中,所述杂豆粉的蛋白含量为50~60重量%,膳食纤维含量为12-20重量%,淀粉含量10-15重量%,钙含量为450-700mg/kg以及任选地破损淀粉含量为17-25重量%。

31.在一个或多个实施方案中,所述杂豆粉的10-15质量%水溶液的粘度为12-22cps。

32.在一个或多个实施方案中,所述杂豆粉的持油性为0.95-1.15g/g。

33.在一个或多个实施方案中,所述杂豆粉为豌豆粉、黑豆粉、绿豆粉、红豆粉、豇豆粉、扁豆粉、蚕豆粉、鹰嘴豆粉中的一种或多种。

34.本发明第三方面提供一种食品,所述食品中含有本发明第一方面所述的杂豆粉或由本发明第二方面所述方法制备得到的杂豆粉。

35.在一个或多个实施方案中,所述食品为烘焙品,优选地,所述烘焙品为饼干、面包、蛋糕中的一种或多种。

36.本发明第四方面提供一种使用本发明第一方面所述的杂豆粉或由本发明第二方面所述方法制备得到的杂豆粉替代小麦粉的用途。

37.本发明第五方面提供一种制备食品的方法,其包括本发明第二方面所述方法制备杂豆粉的步骤,和由本发明第二方面所述方法制备得到的杂豆粉制备食品的步骤。

38.本发明与现有技术相比,具有以下优点:

39.(1)本发明制备的高蛋白高膳食纤维杂豆粉与现有技术制备的杂豆粉相比,具有蛋白含量高、膳食纤维含量高等营养优势,良好的风味和口感,以及良好的加工特性;

40.(2)本发明所提供的杂豆粉可作为食品配料适用于酥脆性要求较高的烘焙品中,替代不超过35%比例的小麦面粉,可降低烘焙产品的油脂含量,而不降低烘焙品的酥脆性或不增加硬度。

具体实施方式

41.为使本领域技术人员可了解本发明的特点及效果,以下就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

42.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

43.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。本文中,若无特别说明,百分比是指质量百分比,比例是指质量比。

44.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

45.本文中,如无特别说明,文中所提到的原料可以采用本领域常规的原料,所提到的工艺可以采用本领域常规的操作方式,本领域技术人员可以根据本文公开的内容和现有技术合理确定。

46.本发明的杂豆属豆科蝶形花亚科植物,是指除大豆(俗称黄豆)之外的其他豆类,其淀粉含量一般高于35%,包括但不限于红豆、绿豆、蚕豆、豌豆、豇豆、芸豆、扁豆、鹰嘴豆。

47.本发明提供一种杂豆粉,所述杂豆粉的蛋白含量为50~60重量%,膳食纤维含量为12-20重量%,淀粉含量10-15重量%,钙含量为450-700mg/kg。

48.在某些实施方案中,所述杂豆粉中破损淀粉含量占比为17-25重量%。

49.在某些实施方案中,所述杂豆粉的10-15质量%水溶液的粘度为12-22cps。

50.在某些实施方案中,所述杂豆粉的持油性为0.95-1.15g/g。

51.在某些实施方案中,所述杂豆粉为豌豆粉、黑豆粉、绿豆粉、红豆粉、豇豆粉、扁豆粉、蚕豆粉、鹰嘴豆粉中的一种或多种。

52.破损淀粉

53.由于剪切、挤压等机械力的作用,不可避免的会使淀粉内部结构和外表形状受到损伤,出现裂纹和碎片,受到损伤的淀粉粒称为破损淀粉。

54.本发明的杂豆粉中破损淀粉的含量可以通过任何已知的破损淀粉含量检测手段获得,例如,参照现有的小麦面粉中破损淀粉含量检测手段。

55.本发明杂豆粉的粘度通过将杂豆粉配成一定质量分数的水溶液后,对该水溶液利用现有已知的粘度检测手段进行检测。例如:精确称取15g样品分散在85ml蒸馏水中,室温搅拌30min。选择61号转子(保证粘度计测定过程中扭矩在10%-90%之间),将转子完全浸入待测样品中,转速选择100rpm,时间1min,读取粘度计上的数值,每组样品重复测定3次,结果选择平均粘度值,单位cps。

56.本发明的持油性是指杂豆粉体与游离油脂结合的能力,持油性越高表示杂豆粉对脂肪的吸收和保留能力越强,持油性越低表示杂豆粉对脂肪的吸收和保留能力越弱。

57.本发明还提供一种杂豆粉的制备方法,所述制备方法包括以下步骤:

58.(1)提供一种杂豆细粉;

59.(2)将所述杂豆细粉与钙盐接触获得预混料;

60.(3)过热蒸汽处理所述预混料,以及任选地降温步骤。

61.本发明中杂豆细粉的粒径d90为10-20μm。

62.杂豆细粉的制备

63.本发明的杂豆细粉通过对杂豆粉碎物进行分级得到,作为非限制性的实施方案,所述杂豆细粉通过干法分级得到,具体地,所述干法分级包括将杂豆粉碎、气流分级得到杂豆细粉和杂豆粗粉的步骤。

64.在某些实施方案中,所述杂豆细粉的粒径d90为10-20μm。

65.在某些实施方案中,所述杂豆粗粉的粒径d90为20-50μm。

66.在某些实施方案中,所述杂豆粉碎步骤前还包括杂豆脱皮的步骤。

67.在某些实施方案中,所述杂豆细粉通过至少两次的干法分级得到,具体地,将干法分级得到的杂豆粗粉进行二次干法分级,得到杂豆粗粉和杂豆细粉。

68.在某些实施方案中,所述杂豆细粉包含经第一次干法分级得到的杂豆细粉和经第二次干法分级得到的杂豆细粉。

69.在某些实施方案中,所述杂豆细粉中经第一次干法分级得到的细粉与经第二次干法分级得到的细粉的质量比为5:1-5:4。

70.本发明中粒径d90的含义为90质量%的颗粒尺寸在所测得的尺寸值;例如,杂豆细粉的粒径d90为10-20μm是指杂豆细粉中90质量%的颗粒粒径在10-20μm。

71.钙盐

72.本发明所使用的钙盐为水溶性的钙盐,包括但不限于氯化钙、磷酸二氢钙、硝酸钙、碳酸氢钙、硫酸氢钙、亚硫酸氢钙。本发明的杂豆细粉与钙盐的接触方式可以是任何公知的基础方式,比如钙盐直接添加或者钙盐以溶液的形式添加。如果是直接添加钙盐的形式,可以在添加钙盐之前或之后,调节混合物的含水量,使预混料的水分含量为8-30%。

73.本发明钙盐的添加量为杂豆细粉质量的1.25-2.00质量

‰

。本发明钙盐的添加量也可以通过测定预混料的钙浓度确定,当每千克预混料干基重量中钙含量达到450-700mg时,说明钙盐添加量已达到本发明的要求。其中,预混料干基重量是指预混料中除去水后,杂豆细粉和钙盐的总重量。

74.当钙盐以溶液的形式与杂豆细粉进行接触的情况,本发明钙盐的添加量还可以通

过测定预混料的水分含量具体的是指,杂豆细粉中添加一定浓度的钙盐水溶液,当预混料的水分含量达到8-30重量%范围内,即可以停止继续添加钙盐水溶液。

75.在某些实施方案中,所述钙盐以溶液的形式与杂豆细粉接触,所述钙盐溶液的浓度为5-25mmol/l。

76.在某些实施方案中,所述钙盐以溶液的形式与杂豆细粉接触,所述钙盐溶液的浓度为10-20mmol/l。

77.在某些实施方案中,所述钙盐为氯化钙。

78.在某些实施方案中,所述预混料的水分含量为8-30%,优选15-25%。

79.在某些实施方案中,所述过热蒸汽的温度为120-190℃,优选150-180℃。

80.在某些实施方案中,所述过热蒸汽处理时间为2s-120s,优选7s-30s。

81.在某些实施方案中,所述降温步骤在低温环境下进行,所述环境温度为1-8℃,优选2-5℃。

82.在某些实施方案中,所述降温时间为10-180min,优选30-120min。

83.在某些实施方案中,所述降温步骤后还包括粉碎的步骤。

84.本发明还提供一种食品,所述食品中含有本发明所述的杂豆粉或由本发明所述方法制备得到的杂豆粉。

85.在某些实施方案中,所述食品为烘焙品,优选地,所述烘焙品为饼干、面包、蛋糕中的一种或多种。

86.本发明还提供一种使用本发明所述的杂豆粉或由本发明所述方法制备得到的杂豆粉替代小麦粉的用途。

87.下面的实施例是对本发明的进一步阐述,但本发明的内容不被下述内容所限定。本发明说明书中的实施方式仅用于对本发明进行说明,其并不对本发明的保护范围起到限定作用。本发明的保护范围仅由权利要求限定,本领域技术人员在本发明公开的实施方式的基础上所做的任何省略、替换或修改都将落入本发明的保护范围。

88.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份。

89.本发明的下述实施例中,采用的检测方法如下:

90.本发明全部实施方式中所述杂豆粉蛋白含量可根据中华人民共和国国家标准gb5009.5-2016《食品安全国家标准食品中蛋白质的测定》中凯氏定氮法进行测定;

91.本发明全部实施方式中所述杂豆粉膳食纤维含量可根据中华人民共和国国家标准gb 5009.88-2014《食品安全国家标准食品中膳食纤维的测定》进行测定;

92.本发明全部实施方式中所述杂豆粉淀粉含量可根据中华人民共和国国家标准gb 5009.9-2016《食品安全国家标准食品中淀粉的测定》进行测定;

93.本发明全部实施方式中所述破损淀粉含量参照aacc76-31的方法进行测定;

94.本发明全部实施方式中所述杂豆粉的钙元素含量可根据中华人民共和国国家标准gb 5009.268-2016《食品安全国家标准食品中多元素的测定》进行测定:

95.本发明全部实施方式中所述杂豆粉的粘度可根据以下方法进行测定:

96.样品制备:精确称取15g样品分散在85ml蒸馏水中,室温搅拌30min

97.粘度测定:选择61号转子(保证粘度计测定过程中扭矩在10%-90%之间),将转子完全浸入待测样品中,转速选择100rpm,时间1min,读取粘度计上的数值,每组样品重复测定3次,结果选择平均粘度值,单位cps。

98.本发明全部实施方式中所述杂豆粉的持油性可根据以下方法进行测定:

99.准确称取1g左右样品置于50ml离心管中,加入40ml大豆油,充分混匀后,将离心管放入水浴摇床中40℃下震荡30min,3300g离心10min,倒掉上层油,称量离心管和沉淀的重量。持油能力按下列公式计算:

100.y=(m2-m1-m)/m

101.其中y表示样品的持油能力(g/g),m是称取的样品质量(g),m1表示离心管的重量(g),m2表示离心管和沉淀的总重量(g)。

102.本发明全部实施方式中饼干样品脂肪含量可根据中华人民共和国国家标准gb 5009.6-2016《食品安全国家标准食品中脂肪的测定》进行测定。

103.本发明全部实施方式中饼干样品的硬度和脆性根据以下方法进行测定:

104.用t/a物性分析仪进行饼干的硬度和脆性测定,具体条件如下:

105.测试模式:tpa模式

106.测试探头:p/2

107.测试前速度:1mm/s

108.测试速度:0.5mm/s

109.测试后速度:10mm/s

110.触发力:5g

111.目标模式:形变50%

112.每组样品重复测定5次

113.硬度值是样品第1次被穿刺时所使得到的压力峰值,

114.脆性值是样品穿刺压缩过程中若是产生破裂现象,曲线中出现一个明显的峰值,峰的个数即为脆性值。

115.1.材料:

116.本发明全部实施方式中所述豌豆厂家为临沂市纳润经贸有限公司。

117.分级设备厂家:绵阳流能粉体设备有限公司

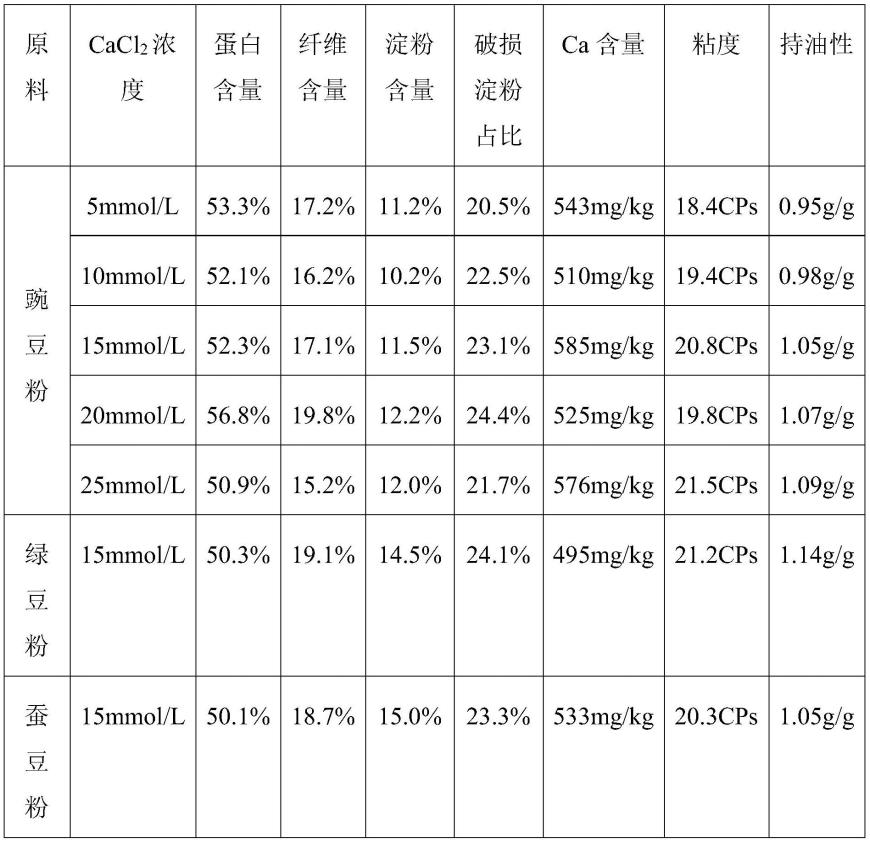

118.实施例1(cacl2溶液浓度)

119.脱皮黄豌豆经两次干法分级技术:脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.0μm,再经过气流分级,得到粒径d90为43.4μm的粗粉和粒径d90为18.1μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为41.5μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.8μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度5mmol/l、10mmol/l、15mmol/l、20mmol/l、25mmol/l的cacl2水溶液调制豌豆粉的水分为20%,再通过170℃过热蒸汽处理10s,得到的豌豆粉,密封好迅速置于4℃冰箱降温60min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径d90在50.5、51.2、50.3、52.1、50.1μm,得到5种豌豆粉。

120.此外,选择绿豆、蚕豆采用豌豆上述同样的方式进行处理,经两次干法分级技术,绿豆、蚕豆经过机械粉碎机粉碎至粒径d90分别为45.3μm、44.7μm,再经过气流分级,得到粒径d90分别为45.4μm、44.7μm的粗粉和粒径d90分别为20.2μm、19.8μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90分别为43.5μm、44.2μm,再进行二次分级(分级条件与第一次分级条件相同)分别得到粒径d90为19.2μm和19.5μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理绿豆粉和蚕豆粉,以浓度15mmol/l的cacl2溶液调制豌豆粉水分为20%,再通过170℃过热蒸汽处理10s,分别得到的绿豆粉和蚕豆粉,密封好迅速置于4℃冰箱降温60min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径d90在50.4、51.2μm,得到绿豆粉和蚕豆粉。

121.结果如下表所示:

[0122][0123]

实施例2(豌豆粉调制水分)

[0124]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为43.1μm,再经过气流分级,得到粒径d90为43.2μm的粗粉和粒径d90为18.2μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为42.5μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.6μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度15mmol/l的

cacl2溶液调制豌豆粉水分为8%、15%、20%、25%、30%,再通过170℃过热蒸汽处理10s,得到的豌豆粉,密封好迅速置于4℃冰箱降温60min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径d90在50.2、50.5、52.2、50.7、51.2μm,得到5种豌豆粉。

[0125]

结果如下表所示:

[0126][0127]

实施例3(过热蒸汽温度)

[0128]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.5μm,再经过气流分级,得到粒径d90为42.4μm的粗粉和粒径d90为18.3μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为41.4μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为18.1μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度15mmol/l的cacl2溶液调制豌豆粉水分为22%,再通过120℃、150℃、165℃、180℃、190℃过热蒸汽分别处理10s,得到的豌豆粉,密封好迅速置于4℃冰箱降温60min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径d90在51.4、50.7、50.9、52.3、51.5μm,得到5种豌豆粉。

[0129]

结果如下表所示:

[0130][0131]

实施例4(过热蒸汽处理时间)

[0132]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.4μm,再经过气流分级,得到粒径d90为42.5μm的粗粉和粒径d90为18.5μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为40.6μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.3μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度15mmol/l的cacl2溶液调制豌豆粉水分为22%,再通过180℃过热蒸汽分别处理2s、7s、18s、30s、120s,得到的豌豆粉,密封好迅速置于4℃冰箱降温60min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径d90在50.1、51.6、50.9、51.2、50.3μm,得到5种豌豆粉。

[0133]

结果如下表所示:

[0134][0135]

实施例5(降温温度)

[0136]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为43.1μm,再经过气流分级,得到粒径d90为42.8μm的粗粉和粒径d90为18.3μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为41.2μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.2μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度15mmol/l的cacl2溶液调制豌豆粉水分为22%,再通过180℃过热蒸汽处理10s,得到的豌豆粉,密封好分别迅速置于1℃、2℃、3.5℃、5℃、8℃冰箱降温60min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径在52.1、51.7、50.5、52.3、51.2μm,得到5种豌豆粉。

[0137]

结果如下表所示:

[0138]

[0139][0140]

实施例6(降温处理时间)

[0141]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.5μm,再经过气流分级,得到粒径d90为42.5μm的粗粉和粒径d90为18.1μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为41.7μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.6μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度15mmol/l的cacl2溶液调制豌豆粉水分为22%,再通过180℃过热蒸汽处理10s,得到的豌豆粉,密封好迅速置于4℃冰箱分别降温10min、30min、75min、120min、180min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径在50.5μ、51.3、50.8、52.1、51.6m,得到5种豌豆粉。

[0142]

结果如下表所示:

[0143][0144][0145]

对比实施例1

[0146]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.6μm,再经过气流分级,得到粒径d90为42.8μm的粗粉和粒径d90为17.8μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为40.8μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.3μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,用去离子水调制豌

豆粉水分为20%,再通过170℃过热蒸汽处理10s,得到的豌豆粉,密封好迅速置于4℃冰箱降温60min,降温处理完成后,再进行干法粉碎,分别粉碎至粒径d90在51.2μm,得到一种豌豆粉。

[0147]

对比实施例2

[0148]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为43.7μm,再经过气流分级,得到粒径d90为44.0μm的粗粉和粒径d90为17.7μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为42.3μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.1μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度15mmol/l的cacl2溶液调制豌豆粉水分为22%,再用烘箱100℃烘干60min,密封好迅速置于4℃冰箱降温60min,降温处理完成后,再进行干法粉碎,粉碎至粒径在52.1μm,得到一种豌豆粉。

[0149]

对比实施例3

[0150]

脱皮黄豌豆经两次干法分级技术,脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.8μm,再经过气流分级,得到粒径d90为42.7μm的粗粉和粒径d90为17.7μm的细粉,分级得到的粗粉使用第一次干法分级相同的粉碎条件进行二次机械粉碎,粉碎至粒径d90为41.1μm,再进行二次分级(分级条件与第一次分级条件相同)得到粒径d90为17.1μm的细粉,并且将二次分级的细粉100%回添到一次分级的细粉中得到未处理豌豆粉,以浓度15mmol/l的cacl2溶液调制豌豆粉水分为22%,再通过180℃过热蒸汽处理10s,直接进行干法粉碎,粉碎至粒径在50.6μm,得到一种豌豆粉。

[0151]

对比实施例4

[0152]

豌豆粉(一次干法分级),脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.8μm先将脱皮豌豆进行粉碎,再通过分级机进行分级,分级产物细粉粒径达到d90为18.9μm,粗粉粒径达到d90为42.5μm,分级得到的细粉即为一次干法分级的豌豆粉。

[0153]

对比实施例5

[0154]

豌豆粉(一次干法分级联合处理),脱皮黄豌豆经过机械粉碎机粉碎至粒径d90为42.5μm先将脱皮豌豆进行粉碎,再通过分级机进行分级,分级产物细粉粒径达到d90为18.7μm,粗粉粒径达到d90为42.5μm,分级得到的细粉。以浓度15mmol/l的cacl2溶液调制豌豆粉水分为22%,再通过180℃过热蒸汽处理10s,直接进行干法粉碎,粉碎至粒径在51.5μm,得到一种豌豆粉。

[0155]

结果如下表所示:

[0156]

[0157][0158]

应用实施例:

[0159]

饼干的制备

[0160]

原料为:黄油26.25份,糖粉13.125份,蛋液7.875份,预拌粉52.5份,泡打粉0.525份。

[0161]

预拌粉由低筋小麦粉和豌豆粉混合,比例为低筋小麦粉:杂豆粉=7:3。

[0162]

操作步骤:

[0163]

面团搓发:将黄油、糖粉加入打发器中,分3次加入蛋液进行搓发,搓发5min,加入预拌粉和泡打粉折叠法拌匀;

[0164]

辊压成型:将面团置于压延机反复辊压6次,控制坯皮厚度为0.38cm;

[0165]

刻模:用圆形模具进行饼干坯皮刻模;

[0166]

烘烤:将饼干放入烤箱中进行烘烤,调节烤箱温度上火180℃,下火160℃,烘烤10min;

[0167]

成品冷却:将烘烤好的饼干常温冷却10min,即可。

[0168]

[0169]

[0170][0171]

以上所述仅为本发明的较佳实施例而已,并非用以限定本发明的实质技术内容范围,本发明的实质技术内容是广义地定义于申请的权利要求范围中,任何他人完成的技术实体或方法,若是与申请的权利要求范围所定义的完全相同,也或是一种等效的变更,均将被视为涵盖于该权利要求范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1