一种高速剪切蒸自熟化装置的制作方法

1.本发明涉及物料蒸熟技术领域,尤其公开了一种高速剪切蒸自熟化装置。

背景技术:

2.米粉等是人们日常生活过程中的常用食品之一,在米粉的制造过程中,需要将米粉进行蒸熟处理,现有技术中米粉蒸熟处理的过程费事费力,一方面米粉的蒸熟效率低下,另一方面米粉的生熟不均匀,再有就是米粉处理过程中的输送效率也相对低下,不能满足实际生产的需要。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种高速剪切蒸自熟化装置,借助剪切叶片在供料轴上的螺旋设置,一方面实现对物料的自动剪切,提升物料的蒸熟效率及蒸熟均匀性,另一方面在剪切的同时实现物料的自动输送,提升物料的输送效率。

4.为实现上述目的,本发明的一种高速剪切蒸自熟化装置,包括料筒件、转动设置在料筒件内的供料轴;还包括螺旋绕设在供料轴外侧的进料叶片、剪切叶片,进料叶片、剪切叶片沿供料轴的长度方向排列设置;剪切叶片包括多个刀片,多个刀片沿供料轴的长度方向并围绕供料轴的中心轴线螺旋排列设置,供料轴设有第一孔体,刀片具有与第一孔体连通的第二孔体;料筒件具有容料腔、与容料腔连通的进料孔及出料孔,待蒸熟的物料经由进料孔进入容料腔内,外界的蒸汽经由第一孔体、第二孔体进入容料腔内并用于蒸熟容料腔内的物料,进料叶片用于将经由进料孔进入容料腔内的物料输送至剪切叶片,剪切叶片对进料叶片输送物料进行剪切处理,剪切叶片剪切处理后物料经由出料孔排出。

5.其中,第二孔体的数量为多个,每一刀片均对应多个第二孔体。

6.其中,还包括设置于料筒件一端的尾座,供料轴的一端转动设置于尾座,供料轴设置有与第一孔体连通的蒸汽管,蒸汽管贯穿尾座,蒸汽管设置有位于尾座外的旋转接头,外界的蒸汽供应设备经由旋转接头与蒸汽管转动设置。

7.其中,还包括螺旋绕设在供料轴外侧的自熟叶片,剪切叶片位于进料叶片与自熟叶片之间,自熟叶片用于对剪切叶片输送的物料进行挤压摩擦,自熟叶片挤压摩擦后的物料经由出料孔排出。

8.其中,还包括螺旋绕设在供料轴外侧的反旋叶片,自熟叶片位于剪切叶片与反旋叶片之间,进料叶片的螺旋方向、剪切叶片的螺旋方向、自熟叶片的螺旋方向相同,自熟叶片的螺旋方向、反旋叶片的螺旋方向相反,出料孔位于自熟叶片与反旋叶片之间。

9.其中,还包括设置于料筒件另一端的支撑座、转动并伸缩设置于支撑座的顶针件,供料轴设置有锥形孔,顶针件具有用于伸入锥形孔内的锥形部,锥形部的外侧面抵触锥形孔的内孔侧面。

10.其中,供料轴设有非圆孔,非圆孔自供料轴的端面凹设而成,锥形孔自非圆孔的底

面凹设而成;顶针件具有非圆部,锥形部自非圆部突设而成,非圆部容设在非圆孔内,非圆部的外侧面用于抵触非圆孔的内孔侧面。

11.其中,还包括与顶针件配合使用的冷却单元,顶针件具有过水孔,冷却单元与过水孔连通,冷却单元用于向过水孔内输入冷却水。

12.其中,还包括排气阀,料筒件设置有与容料腔连通的排气孔,排气阀用于调控排气孔的开启或关闭。

13.本发明的有益效果:在高速剪切蒸自熟化装置的使用过程中,进料叶片用于将经由进料孔进入容料腔内的物料输送至剪切叶片,剪切叶片对进料叶片输送物料进行剪切处理,剪切叶片剪切处理后物料经由出料孔排出;剪切叶片一方面同步实现对物料的自动剪切熟化,提升物料的蒸熟效率及蒸熟均匀性,另一方面在剪切的同时实现物料的自动输送,提升物料的输送效率。

附图说明

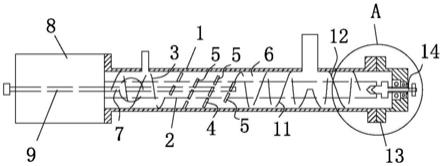

14.图1为本发明的结构示意图;

15.图2为图1中a部分的局部放大结构示意图。

16.附图标记包括:

17.1—料筒件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—供料轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—进料叶片

18.4—剪切叶片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—刀片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—容料腔

19.7—第一孔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—尾座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—蒸汽管

20.11—自熟叶片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—反旋叶片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—支撑座

21.14—顶针件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—锥形孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16—锥形部。

具体实施方式

22.为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

23.请参阅图1至图2所示,本发明的一种高速剪切蒸自熟化装置,包括料筒件1、转动设置在料筒件1内的供料轴2,料筒件1大致为中空的圆柱状,供料轴2位于料筒件1内;还包括螺旋绕设在供料轴2外侧的进料叶片3、剪切叶片4,进料叶片3、剪切叶片4沿供料轴2的长度方向排列设置。

24.剪切叶片4呈螺旋条状,剪切叶片4包括多个刀片5,多个刀片5沿供料轴2的长度方向并围绕供料轴2的中心轴线螺旋排列延伸设置;料筒件1具有容料腔6、与容料腔6连通的进料孔及出料孔,优选地,进料孔、出料孔分别位于料筒件1的两端。供料轴2设有第一孔体,刀片5具有与第一孔体连通的第二孔体,第一孔体沿供料轴2的轴向方向延伸设置。

25.待蒸熟的物料经由进料孔进入容料腔6内,外界的蒸汽先进入第一孔体内,然后经由第二孔体进入容料腔6内并用于蒸熟容料腔6内的物料。

26.在高速剪切蒸自熟化装置的使用过程中,进料叶片3用于将经由进料孔进入容料腔6内的物料输送至剪切叶片4,剪切叶片4对进料叶片3输送物料进行剪切处理,将大尺寸的物料剪切呈小尺寸物料,刀片5的第二孔体排出的蒸汽直接喷在刀片5剪切后的物料上,实现剪切、熟化的同步性操作,剪切叶片4剪切处理后物料经由出料孔排出;利用刀片5一方

面实现对物料的自动剪切熟化,使得物料的粒径缩小,便于物料的蒸熟处理,提升物料的蒸熟效率及蒸熟均匀性,另一方面在剪切的同时实现物料的自动输送,提升物料的输送效率。

27.第二孔体的数量为多个,每一刀片5均对应多个第二孔体。即每一刀片5上均设置有多个第二孔体,蒸汽经由同一刀片5的多个第二孔体排出,当刀片5剪切开大尺寸物料时,该刀片5的多个第二孔体同时排出蒸汽蒸熟该刀片所剪切开的物料的开口处,进一步辅助提升物料的熟化效率及熟化良率。

28.刀片5的头部的厚度小于刀片5的尾部的厚度,即刀片5大致呈楔形,第二孔体贯穿刀片5的尾部的端面。借助刀片5的头部、尾部厚度不均的构造设计,便于刀片5跟随供料轴2更加容易地进入物料内,提升物料的剪切效率。经由将第二孔体设置在刀片5的尾部的端面上,在刀片5剪切物料时,避免物料堵塞第二孔体,提升供料轴2的使用良率。

29.高速剪切蒸自熟化装置还包括安装设置在料筒件1一端上的尾座8,供料轴2的一端转动设置在尾座8上,供料轴2设置有与第一孔体7连通的蒸汽管9,蒸汽管9贯穿尾座8,蒸汽管9设置有位于尾座8外的旋转接头,外界的蒸汽供应设备经由旋转接头与蒸汽管9转动设置。蒸汽供应设备将蒸汽经由蒸汽管9输入第一孔体7内,进入第一孔体7内的蒸汽再经由多个第二孔体输入容料腔6内对物料进行蒸熟处理。

30.高速剪切蒸自熟化装置还包括螺旋绕设在供料轴2外侧的自熟叶片11,剪切叶片4位于进料叶片3与自熟叶片11之间,剪切叶片4剪切处理后的物料输送至自熟叶片11,自熟叶片11对剪切叶片4输送的物料进行挤压摩擦,使得物料处于高温高压状态,进一步辅助物料的熟化良率。

31.高速剪切蒸自熟化装置还包括螺旋绕设在供料轴2外侧的反旋叶片12,自熟叶片11位于剪切叶片4与反旋叶片12之间,进料叶片3的螺旋方向、剪切叶片4的螺旋方向、自熟叶片11的螺旋方向相同,自熟叶片11的螺旋方向、反旋叶片12的螺旋方向相反,出料孔位于自熟叶片11与反旋叶片12之间。

32.借助反旋叶片12的设置,实现对物料的反向输送,避免物料积压在料筒件1远离尾座8的一端,使得物料可以经由出料孔快速充分地自动排出,保证物料排出的充分性,避免料筒件1内残积物料而造成浪费或对料筒件1产生污染损伤。

33.高速剪切蒸自熟化装置还包括设置在料筒件1另一端上的支撑座13、转动并伸缩设置在支撑座13内的顶针件14,供料轴2设置有锥形孔15,顶针件14具有用于伸入锥形孔15内的锥形部16。在供料轴2的安装过程中,将顶针件14的锥形部16装入锥形孔15内,进而实现对供料轴2的快速安装对位;当需要拆卸供料轴2时,松开顶针件14,使得锥形部16从锥形孔15内退出,然后即可拆卸掉供料轴2,提升供料轴2的安装效率、拆卸效率。

34.供料轴2设有非圆孔,非圆孔自供料轴2的端面凹设而成,锥形孔15自非圆孔的底面凹设而成;顶针件14具有非圆部,锥形部16自非圆部突设而成,非圆部容设在非圆孔内,非圆部的外侧面用于抵触非圆孔的内孔侧面。例如,非圆孔为正方体孔,非圆部为正方体块,借助非圆孔的内孔侧面挡止抵触非圆部的外侧面,保证顶针件14稳定跟随供料轴2一起转动,避免两者发生相对转动而使用不良。

35.高速剪切蒸自熟化装置还包括与顶针件14配合使用的冷却单元,顶针件14具有过水孔,冷却单元与过水孔连通,冷却单元用于向过水孔内输入冷却水。在高速剪切蒸自熟化装置的使用过程中,高速剪切蒸自熟化装置的驱动电机驱动供料轴2带动顶针件14高速转

动,供料轴2转动时产生的热量传递至顶针件14,借助冷却水对顶针件14进行散热处理,避免顶针件14、供料轴2因为温度过高而使用不良,延长两者的使用寿命。

36.高速剪切蒸自熟化装置还包括排气阀,料筒件1设置有与容料腔6连通的排气孔,排气阀用于调控排气孔的开启或关闭。在高速剪切蒸自熟化装置的使用过程中,料筒件1配置有气压检测器,当料筒件1的容料腔6内的气压过高时,排气阀自动开启排气孔进行排气处理,避免料筒件1内的气压过高而发生爆裂风险,提升高速剪切蒸自熟化装置使用的安全性。同时经由排气阀的设置实现对料筒件1内的气压值的稳定调控,使得料筒件1内的气压值保持在稳定的状态,避免料筒件1内的气压值过大过小而导致出料不均匀,提升物料排出的顺畅连续性。

37.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1