一种基于昆虫的蛋白粉制品的制备方法和应用与流程

1.本发明涉及昆虫蛋白粉制备技术领域,具体为一种基于基于昆虫的蛋白粉制品的制备方法和应用。

背景技术:

2.昆虫蛋白是一种重要的蛋白原料来源,其是以昆虫(卵、幼虫、蛹、成虫)为原料,经过烘干、粉碎、精制等过程形成。昆虫蛋白可以分为昆虫营养蛋白、昆虫活性蛋白、昆虫几丁质(即甲壳素)等不同的产品,其通常作为宠物食品、功能性食品、抗性物质(如昆虫抗菌肽、抗癌活性物质等)的原料。

3.由于昆虫的不同部位含有的有效成分及作用均不同,因此,合理利用昆虫幼虫制备蛋白粉制品,不但能提高昆虫幼虫的利用率,还能够根据不同的需求制备相应的蛋白粉制品,以提高宠物食品、功能性食品、抗性物质等产品品质。

技术实现要素:

4.本发明设计了一种,其目的在于综合利用昆虫幼虫,简化蛋白粉制品的制备方法,降低蛋白粉制品的成本,使得蛋白粉制品能够满足不同用户的不同需求。

5.实现发明目的的技术方案如下:

6.第一方面,本发明提供了一种基于昆虫的蛋白粉制品的制备方法,包括以下步骤:

7.s1、昆虫虫体预处理;

8.s2、昆虫虫体的虫皮和虫浆分离,获得虫皮及虫浆;

9.s3、虫皮及虫浆处理,制备蛋白粉制品;

10.s301、虫浆处理,包括将虫浆冷冻为虫浆冰块;虫浆冰块解冻并去除解冻过程中析出的游离水,获得无虫皮蛋白粉粗品,干燥后得到无虫皮全脂蛋白粉;

11.s302、虫皮处理,将虫皮干燥、粉碎、过筛后得到甲壳素蛋白粉。

12.本发明通过将昆虫虫体的虫皮与虫浆分离,然后采用不同的方法将虫皮制备成甲壳素蛋白粉,将虫浆制备成无虫皮全脂蛋白粉,不同的蛋白粉制品能够满足不同用户的需求,提高了蛋白粉制品的应用范围。

13.在本发明的一个实施例中,步骤s1中,昆虫预处理包括昆虫虫体体内生物酶灭活预处理。

14.在本发明的一个实施例中,生物酶灭活预处理前还包括昆虫虫体净化预处理,昆虫虫体净化预处理包括昆虫体内食物残渣消化处理及昆虫排粪处理。

15.在本发明的一个实施例中,步骤s2中,虫皮与虫浆分离方法为挤压或压榨分离法。

16.在本发明的一个优选实施例中,步骤s301中,虫浆冷冻前,还包括脱脂处理,获得的无虫皮蛋白粉粗品为无虫皮脱脂蛋白粉粗品。

17.第二方面,本发明提供了一种基于昆虫的蛋白粉制品,包括第一方面的方法制备的无虫皮全脂蛋白粉、甲壳素蛋白粉,或包括无虫皮脱脂蛋白粉、甲壳素蛋白粉。

18.进一步的,上述甲壳素蛋白粉中,甲壳素含量为40%~55%。

19.第三方面,本发明提供了一种蛋白粉制品的应用,第二方面的蛋白粉制品中,应用无虫皮全脂蛋白粉或无虫皮脱脂蛋白粉制备宠物饲料或功能性饲料,应用甲壳素蛋白粉制备功能性饲料或甲壳素。

20.与现有技术相比,本发明的有益效果是:

21.1.通过虫皮分离、脱脂处理等方式形成的包括甲壳素蛋白粉、无虫皮全脂蛋白粉或无虫皮脱脂蛋白粉的蛋白粉制品,能够满足不同客户的不同需求,提高蛋白粉制品的应用范围。

22.2.在制备无虫皮全脂蛋白粉或无虫皮脱脂蛋白粉过程中,通过对虫浆冷冻再解冻的方式去除虫浆内的水分,解决了虫浆干燥过程中容易焦糊的难题,液降低了虫浆干燥的难度和成本。

23.3.发明在虫皮与虫浆分离之前,对昆虫虫体进行生物酶灭活预处理,例如,通过高温对生物酶进行灭活,一方面能够防止加工过程中生物酶对脂肪和蛋白质的氧化,避免蛋白质含量的降低,也能够避免异味的产生从而影响蛋白粉制品的品质;另一方面,通过高温处理,还能够杀灭昆虫虫体内的微生物,防止在后期低温处理、干燥产品过程中微生物对产品的作用。

附图说明

24.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明为了更清楚地说明本发明实施例或现有技术中的技术方案,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

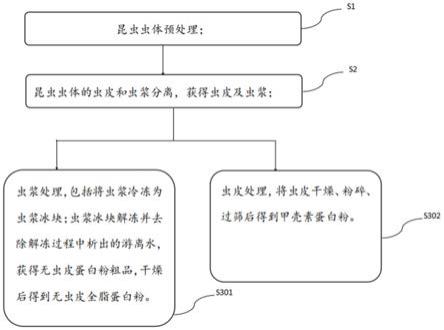

25.图1为本发明基于昆虫的蛋白粉制品的流程图;

26.图2为实施例1的基于昆虫幼虫的蛋白粉制品的流程图;

27.图3为实施例2的基于昆虫虫蛹的蛋白粉制品的流程图;

28.图4为实施例4的采用昆虫虫浆制备宠物饲料的流程图。

具体实施方式

29.下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

30.在本实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

31.此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征

可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

32.本具体实施方式提供了一种蛋白粉制品,包括无虫皮全脂蛋白粉或无虫皮脱脂蛋白粉、甲壳素蛋白粉,上述蛋白粉制品是通过对昆虫虫体处理后获得,其中,在甲壳素蛋白粉中,甲壳素含量为40%~55%。

33.如图1所示,蛋白粉制品的制备方法为:

34.s1、昆虫虫体预处理;

35.s2、昆虫虫体的虫皮和虫浆分离,获得虫皮及虫浆;

36.s3、虫皮及虫浆处理,制备蛋白粉制品;

37.s301、虫浆处理,包括将虫浆冷冻为虫浆冰块;虫浆冰块解冻并去除解冻过程中析出的游离水,获得无虫皮蛋白粉粗品,干燥后得到无虫皮全脂蛋白粉;

38.s302、虫皮处理,将虫皮干燥、粉碎、过筛后得到甲壳素蛋白粉。

39.一般来说,昆虫虫体在不同时期,其体内的组成成分及含量都可能不同,例如,幼虫是昆虫快速生长的阶段,化蛹是幼虫和成虫之间的一个发育阶段,成虫身体各部位已发育完成具有生殖能力的阶段,昆虫由幼虫至成虫过程中,其体内的水分占比减少,虫皮的硬度依次增加,为了考虑虫皮与虫浆分离的难易程度,以及虫浆的含量,本具体实施方式择优选择通过幼虫或蛹制备蛋白粉制品。

40.通过将昆虫虫体的虫皮与虫浆分离,然后采用不同的方法将虫皮制备成甲壳素蛋白粉,将虫浆制备成无虫皮全脂蛋白粉,不同的蛋白粉制品能够满足不同用户的需求,提高了蛋白粉制品的应用范围,通过以下实施例1~对上述蛋白粉制品的制备方法及其应用进行具体的说明。

41.实施例1:

42.一种基于昆虫幼虫的蛋白粉制品的制备方法,如图2所示,包括以下步骤:

43.s1、昆虫幼虫预处理(昆虫虫体内的生物酶灭活处理)。

44.具体的,昆虫幼虫预处理包括多种方法,处理的一种目的是将昆虫幼虫内的生物酶进行灭活。由于幼虫内的生物酶种类多,其具有催化作用,其能够与体内的果胶物质、蛋白质、脂肪、糖等物质发生作用,破坏有效成分,可也能产生异味,因此,为了避免生物酶的作用,需要对幼虫内的生物酶进行灭活。同时,由于本申请大多采用低温干燥的方式获得目标产物,而当温度低时,生物体内的微生物还有存活的可能,当生物体内的微生物存活并生长繁殖时,会使得产品发生变质,因此还需要杀灭幼虫的微生物。

45.生物酶的灭活(即变性)方式多种多样,包括酸处理、碱处理、变性剂处理、高温处理方方式。由于采用酸、碱、变性剂等方式灭活生物酶,当其引入产品中时,会引起产品的口味、气味、营养成分、灰分等发生变化,因为,为了表面上述的影响,本步骤优选采用高温(≥65℃)的方式对昆虫虫体体内的生物酶进行,同时,高温方式使得也能够将幼虫体内的微生物杀灭,避免后续处理过程中微生物对产品品质的影响。

46.s2、昆虫幼虫的虫皮和虫浆分离,获得虫皮及虫浆。

47.目前,大多基于昆虫蛋白的产品在制备时,一种方式是直接将昆虫干燥粉碎,再加入其它原料或辅料形成;另一种方式是将昆虫直接破碎制浆,加入其它原料或辅料,再干燥形成。而由于昆虫大多都有一层外骨骼(即虫皮),当采用直接干燥的方式制备产品,外骨骼

能够将昆虫体内的水分锁定,当对虫体整体烘干时,水分不容易蒸发出来,烘干时间长,烘干成本高,也会造成营养物质的破坏损失。当将虫体破碎制浆,由于浆液中含有虫皮,破碎后的浆状物因受热不均匀,容易出现烤糊或烘干难度较大的问题。

48.而且,昆虫的外骨骼(即虫皮)的主要成分为甲壳素和蛋白质,且虫皮占整虫体重的比重小,直接将昆虫整虫制成产品,一方面产品内的甲壳素含量较低,甲壳素的纯化成本大大增加、纯化方法难度增大,产品达不到商业用途的要求。另一方面,由于甲壳素有吸附油脂的作用,其能够降低肠道对脂肪的消化吸收,而对于需要增加动物(宠物、肉殖动物)脂肪量的用户来说,整虫制备的产品将限制了产品的应用范围。

49.因此,基于上述考虑,将昆虫幼虫的虫皮分离,制备成不同客户需求的下述步骤s3中的蛋白粉制品。

50.昆虫幼虫的虫皮与虫浆分离的方法较多,可以采取粉碎后离心或过滤、挤压、压榨等方法处理,但是由于粉碎虫体时,可能造成部分破碎的虫皮进入虫浆内,因此,在本步骤中,择优选择挤压或压榨分离法分离昆虫幼虫的虫皮与虫浆,其能够避免虫皮引入到虫浆内,确保虫浆内无虫皮成分。具体的,可以采用滤孔为0.1~0.2mm的螺旋挤压机,通过挤压力的作用,将昆虫虫体破碎,使虫浆被挤出并顺着滤孔流出,虫皮则成为脱水固渣从挤压机末端被挤出。

51.s3、虫皮及虫浆处理,制备蛋白粉制品。

52.s301、虫浆处理,包括将虫浆冷冻为虫浆冰块;虫浆冰块解冻并去除解冻过程中析出的游离水,获得无虫皮蛋白粉粗品,干燥后得到无虫皮全脂蛋白粉。

53.虫浆内水分含量较高,约为70-90%,直接将其干燥或浓缩后干燥,使用的时间较长,且容易造成营养物质的流失。而经试验验证,在虫浆经冷冻成冰块后,虫浆内的水分会从蛋白质中游离出来,在虫浆冰块外形成类似冰渣的游离水,而在解冻后,游离水与蛋白质、氨基酸、脂肪等物质分离,因此,本申请择优选择采用冷冻、解冻的方式初步分离去除虫浆内的水分,经验证,此步骤可以去除虫浆内50-60%的水分。

54.在本步骤中,具体操作为:将700ml虫浆装入1000ml冷冻盒内,置于-10℃条件下冷冻24小时,然后将其置于25℃条件下解冻滤除分离的水液,即可得到无虫皮全脂蛋白粉粗品,然后采用烹煮方式干燥,在50℃条件下干燥,粉碎后得到无虫皮全脂蛋白粉。

55.s302、虫皮处理,将虫皮干燥、粉碎、过筛后得到甲壳素蛋白粉。

56.虫皮中含有的水分较少,因此直接将其进行干燥处理,经干燥、粉碎、过筛处理后得到的甲壳素蛋白粉中,甲壳素的含量为40%~55%,且蛋白质的含量约为30%~45%。

57.本实施例制备的蛋白粉制品中,以100kg昆虫幼虫原料计算,获得的甲壳素蛋白粉的重量为40kg,甲壳素的含量为45%,蛋白质的含量约为30%。获得的无虫皮全脂蛋白粉的重量为15kg,蛋白质的含量为80%,脂肪的含量为20%。

58.实施例2:

59.一种基于昆虫虫蛹的蛋白粉制品的制备方法,如图3所示,包括以下步骤:

60.s1、昆虫虫蛹预处理,包括昆虫虫蛹生物酶灭活处理。

61.其中,昆虫虫蛹的生物酶灭活处理的原因、目的、方法参见实施例1中对应内容,在此不再进行赘述。

62.s2、昆虫虫蛹的虫皮和虫浆分离,获得虫皮及虫浆。此步骤的虫皮与虫浆分离的原

因、目的、方法参见实施例1,在此不再进行赘述。

63.s3、虫皮及虫浆处理,制备蛋白粉制品。

64.s301、虫浆处理,包括对虫浆进行脱脂处理;将脱脂后的虫浆冷冻为虫浆冰块;虫浆冰块解冻并去除解冻过程中析出的游离水,获得无虫皮脱脂蛋白粉粗品,干燥后得到无虫皮脱脂蛋白粉。

65.为了适应不同用户的不同需求,将制备的无虫皮蛋白粉中不含有脂肪,形成无虫皮脱脂蛋白粉,因此,本步骤在虫浆除水前先进行脱脂处理。具体的,可以通过离心工艺分离虫浆内的油脂(即脂肪),也可以采用其他脱脂方法例如脂肪酶酶解的方法进行处理。

66.在本步骤中,具体操作为:将虫浆进行离心处理,或在虫浆中加入脂肪酶处理,获得脱脂虫浆;将700ml脱脂虫浆装入1000ml冷冻盒内,置于-15℃条件下冷冻24小时,然后将其置于25℃的条件下解冻滤除分离的水液,即可得到无虫皮脱脂蛋白粉粗品,然后采用冻干干燥方式,在-20℃条件下干燥,粉碎后得到无虫皮脱脂蛋白粉。

67.s302、虫皮处理,将虫皮干燥、粉碎、过筛后得到甲壳素蛋白粉。

68.此步骤的虫皮处理方法参见实施例1,在此不再进行赘述。

69.本实施例制备的蛋白粉制品中,以100kg昆虫虫蛹原料计算,获得的甲壳素蛋白粉的重量为38kg,甲壳素的含量为33%,蛋白质的含量约为40%。获得的无虫皮脱脂蛋白粉的重量为13kg,蛋白质的含量为78%。

70.实施例3:

71.本实施例采用实施例1或实施例2的蛋白粉制品,通过无虫皮脱脂蛋白粉或无虫皮全脂蛋白粉制备宠物饲料或功能性饲料,通过甲壳素蛋白粉制备功能性饲料或甲壳素。

72.宠物饲料的制备:通过将无虫皮脱脂蛋白粉或无虫皮全脂蛋白粉与植物粉、动物肉粉、添加剂等辅料混合后直接膨化制粒制成宠物饲料。

73.功能性饲料的制备:一种是采用无虫皮脱脂蛋白粉或无虫皮全脂蛋白粉制备,其是根据宠物、养殖(鸡鸭、鱼等动物)等是否需要脂类为目的,选择使用无虫皮脱脂蛋白粉或无虫皮全脂蛋白粉分别制备功能性的饲料。例如,当养殖业中,鸡鸭、鱼等在体内需要脂肪生长时,则使用无虫皮全脂蛋白粉,通过添加植物粉、动物肉粉、添加剂、其他功能性营养成分等辅料混匀后膨化制粒制备成饲料;另一种方式是通过甲壳素蛋白粉制备,由于甲壳素具有吸附油脂的作用,其能够降低肠道对脂肪的消化吸收,因此通过其制备的功能性饲料能够降低动物/宠物体内脂肪的堆积。

74.甲壳素的制备,此处提出的甲壳素通常指的是含量≥70%的甲壳素,将甲壳素蛋白粉通过纯化的方法进行处理,在此选用现有已知的纯化方法处理低含量的甲壳素。

75.实施例4:

76.本实施例还提供了实施例1及实施例2的昆虫的虫浆的应用,本具体实施方式不对虫浆进行冷冻及解冻去除水分,是直接采用虫浆,并配以肉块,辅料等方式成无虫皮重组肉粒,然后再制成宠物饲料的。

77.具体的,如图4所示,宠物饲料的制备方法包括以下步骤:

78.将实施例1或实施例2分离得到的虫浆与肉块配比,混合进行熟化处理;

79.加入谷氨酰胺转氨酶(即tg酶)、植物蛋白、动物蛋白、胶类等辅料后混合均匀;

80.将混合后的原辅料压实,并在-1~10℃条件下冷藏,形成成型肉块;

81.将成型肉块蒸煮后,再冷却形成半成品肉块;

82.将半成品肉块切粒,冷冻然后真空冻干,得到宠物饲料。

83.本实施例采用真空冻干技术制备宠物饲料,一方面能够避免宠物饲料中营养物质的流失的问题,另一方面宠物饲料干燥呈粒状,质地酥脆,避免了膨化粮营养流失大,偏硬的缺陷,增加了宠物食品的营养价值。

84.本实施例通过加入tg酶处理虫浆与肉块,能够催化肉泥、虫浆内的蛋白质、氨基酸,使蛋白质分子之内或之间发生交联、使蛋白质分子与氨基酸之间发生连接、使蛋白质分子内谷氨酰胺残基发生水解等反应,谷氨酰胺转氨酶可改善肉泥及虫浆内各种蛋白质的功能性质,使得宠物饲料的营养价值、质地结构、口感和贮存期等均有不同程度的提高。同时,谷氨酰胺转氨酶具有粘合力极强的特点,在模具中将虫浆、肉泥、植物蛋白、动物蛋白、胶类等辅料压实,在谷氨酰胺转氨酶的作用下反应,形成的共价健在一般的非酶催化条件下很难断裂,形成的成型肉块不会散开。择优的,为提高谷氨酰胺转氨酶的水解能力和交联能力,在使用前需要在谷氨酰胺转氨酶中加入水(如去离子水、纯化水等)将其活化。

85.实施例5:

86.本实施例还提供了实施例1及实施例2的昆虫的虫皮及虫浆分离后,采用虫浆制备昆虫多肽浆产品。

87.昆虫多肽浆产品制备包括以下步骤:

88.步骤一、常温向虫浆中加入蛋白酶,具体的,为确保蛋白酶的催化效果,加入的蛋白酶提前在蒸馏水(纯化水或去离子水)中进行活化处理。

89.步骤二、在常温下或者低于40℃的条件下,静置4~6小时,使蛋白酶对虫浆内的蛋白质进行酶解反应,酶解得到小分子的多肽浆。

90.步骤三、使蛋白酶失活,加入山梨酸钾、柠檬酸、酪蛋白酸钠等辅料,搅拌均匀,即可得到多肽浆。

91.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

92.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1