超声波辅助浸渍冷冻制备调理肉馅的方法与调理肉馅

1.本发明属于冷冻食品技术领域,具体涉及一种超声波辅助浸渍冷冻制备调理肉馅的方法与调理肉馅。

背景技术:

2.快节奏的生活促使消费者对于食品的要求不仅仅关注于其安全性、营养性,也越来越重视食品的方便性。近年来,调理食品发展较快,其方便、快捷的优点极大的满足了当代消费者的生活需求。调理肉馅属于调理肉制品中的一种,具有食用方便、容量小、易加工等优点,广受消费者青睐。

3.调理肉馅是一种基于传统食品而开发的现代加工食品,且生产量和消费量逐年增加,现已成为我国城市人群消费的主要肉制品种类之一。但冷冻调理肉制品存在色泽和风味欠佳等问题,故改善调理肉馅的品质至关重要。目前,改善方法主要包括添加保鲜剂和改进保鲜方法,其中保鲜剂的添加虽能够改善调理肉馅的品质,但不符合当代绿色生产的发展趋势,所以通过改进保鲜方法改善调理食品的品质是现行的主要策略。

4.为延长调理食品的保质期,冷冻是大多数调理食品的关键步骤。冷冻可以降低调理食品中的水分活度,抑制酶活性,减缓食品腐败,进而延长食品的贮藏期。传统的冷冻方法包括空气吹风、板式接触、流化床冷冻等,冷冻过程中通常会形成体积较大且分布不均匀的冰晶,而这些大冰晶对食品的品质影响较大。随着贮藏期的延长,冰晶的体积不断增长,进一步破坏食品品质,缩短调理食品的货架期。抑制冷冻过程中分布不均大冰晶的形成和避免贮藏期冰晶的增长有望改善调理食品的品质。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种超声波辅助浸渍冷冻制备调理肉馅的方法与调理肉馅,采用该方法来制备调理肉馅,不仅能够显著缩短调理肉馅的冷冻时间,还可以有效抑制速冻过程中分布不均大冰晶的形成,降低冰晶对调理肉馅肌肉纤维的损害,达到提高调理肉馅的品质、抑制水分迁移、减少对微观结构损坏的目的。

6.在本发明的一个方面,本发明提出了一种超声波辅助浸渍冷冻制备调理肉馅的方法。根据本发明的实施例,所述方法包括:

7.(1)将调理肉馅样品进行密封包装,以便得到密封包装后调理肉馅样品;

8.(2)将所述密封包装后调理肉馅样品在超声波辅助浸渍冷冻条件下进行速冻处理,以便得到速冻后调理肉馅样品;

9.(3)将所述速冻后调理肉馅样品进行冻藏,以便得到调理肉馅。

10.根据本发明实施例的超声波辅助浸渍冷冻制备调理肉馅的方法,通过先将调理肉馅样品进行密封包装,可以避免后续速冻过程中浸渍液进入肉馅对肉馅造成污染;然后将密封包装后调理肉馅样品在超声波辅助浸渍冷冻条件下进行速冻处理,并将速冻后调理肉

馅样品进行冻藏,即可得到调理肉馅。本技术的方法通过采用超声波辅助浸渍冷冻,与现有技术相比具有以下优势:(1)与空气冷冻和未超声的浸渍冷冻处理相比,本技术的方法能够抑制速冻过程中分布不均的大冰晶的形成,降低冰晶对调理肉馅肌肉纤维的损害,从而可以提高调理肉馅品质、抑制水分迁移、减少对微观结构的损坏;(2)与空气冷冻和未超声的浸渍冷冻处理相比,本技术的方法能够提高冻结速率,减少晶体成核时间,冻结时间分别相对缩短了62%和41%,进而可以降低调理肉馅的干耗;(3)与未超声的浸渍冷冻处理相比,本技术的方法能够降低调理肉馅的汁液损失率,减少脂肪氧化、蛋白质氧化和变性;(4)超声波产生的能量场对食品中的微生物有一定的杀灭作用,从而保证了食品的安全性。

11.另外,根据本发明上述实施例的超声波辅助浸渍冷冻制备调理肉馅的方法还可以具有如下附加的技术特征:

12.在本发明的一些实施例中,在步骤(2)中,所述速冻处理为将所述调理肉馅样品的中心温度降至不高于

‑

18℃。由此,调理肉馅的品质较优。

13.在本发明的一些实施例中,在步骤(2)中,所述超声波辅助浸渍冷冻条件包括:浸渍液的温度为

‑

35~

‑

30℃;所述超声波的超声频率为18~25khz,功率密度为60~100w/l,一次超声工作时间为5~20s,相邻两次超声间隔时间为10~25s。由此,可以进一步提高冷冻速率,且有利于形成更加均匀和体积较小的冰晶,冻藏期间冰晶重结晶程度较小,故对肌肉纤维的破坏较小,调理肉馅的品质较优。

14.在本发明的一些实施例中,在步骤(2)中,所述浸渍液为体积浓度为75~100%的乙醇。

15.在本发明的一些实施例中,在步骤(3)中,所述冻藏的温度为不高于

‑

18℃。由此,有利于延长调理肉馅的贮藏期,调理肉馅的品质较优。

16.在本发明的一些实施例中,在步骤(1)中,所述调理肉馅样品采用以下步骤得到:(a)将冷鲜猪肉进行清洗、去皮处理,以便得到预处理后猪肉;(b)将所述预处理后猪肉去除筋膜后进行肥瘦分离,以便得到肥膘和瘦肉;(c)将所述肥膘、所述瘦肉与调配料进行混合,以便得到调理肉馅样品。

17.在本发明的一些实施例中,在步骤(c)中,所述肥膘与所述瘦肉的质量比为1:(3~5)。

18.在本发明的一些实施例中,在步骤(c)中,基于100重量份的所述肥膘与所述瘦肉的总质量,所述调配料包括:10~14重量份的水、1.8~2重量份的料酒、1.8~2.2重量份的食盐、0.5~0.8重量份的白砂糖和0.5~0.8重量份的味精。

19.在本发明的一些实施例中,所述水的温度为0~2℃。由此,可以减少升温对肉馅品质的影响。

20.在本发明的第二个方面,本发明提出了一种调理肉馅。根据本发明的实施例,所述调理肉馅采用上述的方法制备得到。由此,该调理肉馅的微观结构较好,品质较优,贮藏期长。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

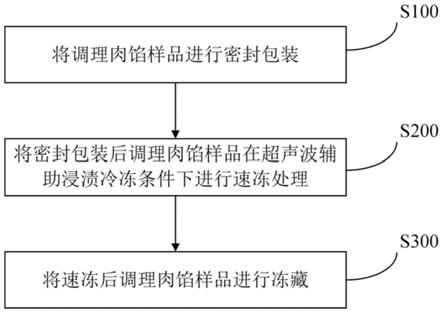

23.图1是根据本发明的一个实施例的超声波辅助浸渍冷冻制备调理肉馅的方法流程示意图;

24.图2是根据本发明的一个实施例的制备调理肉馅样品的方法流程示意图;

25.图3是空气冷冻、浸渍冷冻以及超声波辅助浸渍冷冻三种方式的冷冻速率对比;

26.图4是实施例1和对比例1制备的调理肉馅的解冻损失率、离心损失率和蒸煮损失率对比;

27.图5是实施例2和对比例2制备的调理肉馅的质构特性对比;

28.图6是实施例3和对比例3制备的调理肉馅中水分分布状态对比;

29.图7中是实施例4和对比例4制备的调理肉馅的微观结构对比,其中,图7中的a是实施例4制备的调理肉馅的sem图;图7中的b是对比例4制备的调理肉馅的sem图。

30.图8是实施例5和对比例5制备的调理肉馅的解冻损失率、离心损失率和蒸煮损失率对比;

31.图9是实施例6和对比例6制备的调理肉馅的解冻损失率、离心损失率和蒸煮损失率对比;

32.图10是实施例7和对比例7制备的调理肉馅的质构特性对比,其中,图10中的a是实施例7和对比例7制备的调理肉馅的咀嚼性和硬度对比,图10中的b是实施例7和对比例7制备的调理肉馅的弹性和回复性对比;

33.图11是实施例8和对比例8制备的调理肉馅的质构特性对比,其中,图11中的a是实施例8和对比例8制备的调理肉馅的咀嚼性和硬度对比,图11中的b是实施例8和对比例8制备的调理肉馅的弹性和回复性对比。

具体实施方式

34.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.在本发明的第一个方面,本发明提出了一种超声波辅助浸渍冷冻制备调理肉馅的方法。根据本发明的实施例,参考图1,该方法包括:

36.s100:将调理肉馅样品进行密封包装

37.该步骤中,通过将调理肉馅样品进行密封包装,得到密封包装后调理肉馅样品。由此,可以避免后续速冻过程中浸渍液进入肉馅对肉馅造成污染。需要说明的是,本领域技术人员可以根据实际需要对密封包装的具体方式进行选择,此处不再赘述。

38.进一步地,参考图2,上述调理肉馅样品采用以下步骤得到:

39.sa:将冷鲜猪肉进行清洗、去皮处理

40.该步骤中,通过将冷鲜猪肉进行清洗、去皮处理,即可得到预处理后猪肉。具体的,利用流水冲洗猪肉表面的杂质和异物,并将猪皮与猪肉分离,分离得到的猪肉即为预处理后猪肉。

41.sb:将预处理后猪肉去除筋膜后进行肥瘦分离

42.该步骤中,通过将预处理后猪肉去除筋膜后进行肥瘦分离,即可得到肥膘和瘦肉。具体的,将预处理后猪肉中的筋膜完全剔除,避免筋膜对测定指标产生影响,然后利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘,以利于后续进行肉馅调配。

43.sc:将肥膘、瘦肉与调配料进行混合

44.该步骤中,通过将肥膘、瘦肉与调配料进行混合,即可得到调理肉馅样品。具体的,先将肥膘和瘦肉放进绞肉机中绞碎,得到肉馅,然后将肉馅与调配料搅拌混合,得到调理肉馅样品。需要说明的是,上述肥膘与瘦肉的混合比例并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,肥膘与瘦肉的质量比为1:(3~5),优选1:4。

45.需要说明的是,上述调配料的添加量和具体类型并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,基于100重量份的肥膘与瘦肉的总质量,调配料包括:10~14重量份的水、1.8~2重量份的料酒、1.8~2.2重量份的食盐、0.5~0.8重量份的白砂糖和0.5~0.8重量份的味精。由此,制备得到的调理肉馅风味较好。优选地,调配料中的水为温度为0~2℃的冰水。冰水的作用主要为降低绞肉过程中升高的温度,减少升温对肉馅品质的影响。

46.s200:将密封包装后调理肉馅样品在超声波辅助浸渍冷冻条件下进行速冻处理

47.该步骤中,将密封包装后调理肉馅样品在超声波辅助浸渍冷冻条件下进行速冻处理,即可得到速冻后调理肉馅样品。具体的,开启恒温循环槽,倒入浸渍液,进行冷冻设备预冷工作,然后将超声波探头插入浸渍液中,设置好超声波参数后,将密封包装后调理肉馅样品立即放进浸入式循环槽内进行冷冻,开启超声波。发明人发现,相比于传统空气冷冻,浸渍冷冻具有传热速率快、耗时短、降低干耗等优点。超声波辅助浸渍冷冻的主要机制为利用超声波传播过程产生的机械效应、空化效应和热效应来控制冰晶晶核的形成、影响冰晶生长过程和加速传热传质过程,能够提高冷冻速率(图3)和冷冻食品的品质。此外,超声波产生的能量场,能够从物理层面对食品微生物有一定的杀灭作用,从而保证了冷冻食品的安全性。

48.进一步地,上述速冻处理为将调理肉馅样品的中心温度降至不高于

‑

18℃。发明人发现,若速冻处理后调理肉馅样品的中心温度高于

‑

18℃,不足以达到有效抑制微生物繁殖和酶及非酶作用。

49.进一步地,上述超声波辅助浸渍冷冻条件包括:浸渍液的温度为

‑

35~

‑

30℃;超声波的超声频率为18~25khz,功率密度为60~100w/l,一次超声工作时间为5~20s,相邻两次超声间隔时间为10~25s。发明人发现,若浸渍液的温度过高,冷冻时间延长,工作效率降低;而若浸渍液的温度过低,耗能高,商业效率低。同时,若超声波的超声频率过高,产生的机械振动对调理肉馅的破坏性较大,易引起机械损伤,进而造成产品品质的下降;而若超声波的超声频率过低,空化和微射流作用较弱,冷冻效率低,影响加工过程。若一次超声工作时间过长,超声波产生的过多热量会降低冷冻效果;而若一次超声工作时间过短,空化和微射流作用较弱,冷冻效率低。若超声间隔时间过短,超声波产生的热量无法及时散去,造成液体温度升高,冷冻效率下降,同时,持续性振动对超声探头的损伤也很大;而若超声间隔时间过长,超声波产生的振动波较短,不足以引起有效的空化效应和微射流,冷冻效果较差。由此,采用本技术的超声波辅助浸渍冷冻条件,一方面,调理肉馅样品的冷冻效率明显

提高,冷冻效果好,形成更加均匀和体积较小的冰晶,冻藏期间冰晶重结晶程度较小,故对肌肉纤维的破坏较小,调理肉馅的品质较优;另一方面,可以避免机械振动对调理肉馅造成较大破坏。

50.需要说明的是,本领域技术人员可以根据实际需要对上述浸渍液的具体类型进行选择,优选浸渍液为体积浓度为75~100%的乙醇。

51.s300:将速冻后调理肉馅样品进行冻藏

52.该步骤中,通过将速冻后调理肉馅样品立即进行冻藏,即可得到调理肉馅。发明人发现,冻藏的保藏期较长,且能较好地保存食品本身的色香味、营养素和组织状态。进一步地,上述冻藏的温度为不高于

‑

18℃。发明人发现,若冻藏的温度高于

‑

18℃,冻藏期内调理肉馅的色泽、气味和质构容易发生劣变,这与冻藏温度较高,不足以有效抑制微生物繁殖和酶的活性,易发生脂肪氧化和蛋白质变性等反应有关。由此,采用本技术的冻藏条件有利于使调理肉馅在冻藏期内保持最佳的色泽、气味和质构。

53.发明人发现,通过先将调理肉馅样品进行密封包装,可以避免后续速冻过程中浸渍液进入肉馅对肉馅造成污染;然后将密封包装后调理肉馅样品在超声波辅助浸渍冷冻条件下进行速冻处理,并将速冻后调理肉馅样品进行冻藏,即可得到调理肉馅。本技术的方法通过采用超声波辅助浸渍冷冻,与现有技术相比具有以下优势:(1)与空气冷冻和未超声的浸渍冷冻处理相比,本技术的方法能够抑制速冻过程中分布不均的大冰晶的形成,降低冰晶对调理肉馅肌肉纤维的损害,从而可以提高调理肉馅品质、抑制水分迁移、减少对微观结构的损坏;(2)与空气冷冻和未超声的浸渍冷冻处理相比,本技术的方法能够提高冻结速率,减少晶体成核时间,冻结时间分别相对缩短了62%和41%,进而可以降低调理肉馅的干耗;(3)与未超声的浸渍冷冻处理相比,本技术的方法能够降低调理肉馅的汁液损失率,减少脂肪氧化、蛋白质氧化和变性;(4)超声波产生的能量场对食品中的微生物有一定的杀灭作用,从而保证了食品的安全性。

54.在本发明的第二个方面,本发明提出了一种调理肉馅。根据本发明的实施例,该调理肉馅采用上述的方法制备得到。由此,该调理肉馅的微观结构较好,品质较优,贮藏期长。需要说明的是,上述针对超声波辅助浸渍冷冻制备调理肉馅的方法所描述的特征和优点同样适用于该调理肉馅,此处不再赘述。

55.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

56.实施例1

57.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

58.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

59.(3)取瘦肉40g,肥膘10g放进绞肉机中,添加纯净水6g、料酒1g、食盐1g、白砂糖0.3g、味精0.25g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

60.(4)开启恒温循环槽,倒入6l的75%乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

30℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率18khz,功率密度

80w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,测定解冻损失率、蒸煮损失率、离心损失率(如图4所示)。

61.实施例2

62.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

63.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

64.(3)取瘦肉40g,肥膘10g放进绞肉机中,添加纯净水6g、料酒1g、食盐1g、白砂糖0.3g、味精0.25g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

65.(4)开启恒温循环槽,倒入7l的95%乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

30℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率20khz,功率密度80w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,测定质构特性(如图5所示)。

66.实施例3

67.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

68.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

69.(3)取瘦肉80g,肥膘20g放进绞肉机中,添加纯净水12g、料酒2g、食盐2g、白砂糖0.6g、味精0.5g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

70.(4)开启恒温循环槽,倒入8l的无水乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

32℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率18khz,功率密度80w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,利用低场核磁测定调理肉馅中水分分布状态(如图6所示)。

71.实施例4

72.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

73.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

74.(3)取瘦肉80g,肥膘20g放进绞肉机中,添加纯净水12g、料酒2g、食盐2g、白砂糖0.6g、味精0.5g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

75.(4)开启恒温循环槽,倒入9l的95%乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

35℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率20khz,功率密度80w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包

装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,制备微观结构样品,利用冷场扫描电镜观察肉馅的微观结构(如图7中的a所示)。

76.实施例5

77.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

78.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

79.(3)取瘦肉40g,肥膘10g放进绞肉机中,添加纯净水6g、料酒1g、食盐1g、白砂糖0.3g、味精0.25g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

80.(4)开启恒温循环槽,倒入6l的75%乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

30℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率22khz,功率密度80w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,测定解冻损失率、蒸煮损失率、离心损失率(如图8所示)。

81.实施例6

82.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

83.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

84.(3)取瘦肉40g,肥膘10g放进绞肉机中,添加纯净水6g、料酒1g、食盐1g、白砂糖0.3g、味精0.25g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

85.(4)开启恒温循环槽,倒入6l的75%乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

30℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率25khz,功率密度80w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,测定解冻损失率、蒸煮损失率、离心损失率(如图9所示)。

86.实施例7

87.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

88.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

89.(3)取瘦肉40g,肥膘10g放进绞肉机中,添加纯净水6g、料酒1g、食盐1g、白砂糖0.3g、味精0.25g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

90.(4)开启恒温循环槽,倒入6l的75%乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

30℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率18khz,功率密度65w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包

装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,测定质构特性(如图10所示)。

91.实施例8

92.(1)利用流水冲洗冷鲜猪肉表面的杂质和异物,并将猪皮与猪肉分离;

93.(2)将清洗干净且去皮后的猪肉中的筋膜要完全剔除,再利用菜刀将肥膘与瘦肉分离干净,使肥膘中完全不掺有瘦肉,瘦肉中不见肥膘;

94.(3)取瘦肉40g,肥膘10g放进绞肉机中,添加纯净水6g、料酒1g、食盐1g、白砂糖0.3g、味精0.25g,依次加入绞肉机中进行绞拌,得到调理肉馅样品;

95.(4)开启恒温循环槽,倒入6l的75%乙醇作为浸渍液,进行冷冻设备预冷工作,设置温度

‑

30℃。将超声波探头插入浸渍液中,设置超声波参数为:超声频率18khz,功率密度95w/l,一次超声工作时间10s,相邻两次超声工作间歇15s。制作好的调理肉馅样品密封包装后立即放进浸入式循环槽内进行冷冻,开启超声波。观察调理肉馅的中心温度变化,待中心温度达到

‑

18℃,停止超声,立即移入

‑

18℃冰箱进行冻藏。贮藏期为30d,取出冻藏的调理肉馅并且在4℃冰箱内解冻,待调理肉馅的中心温度达到4℃,测定质构特性(如图11所示)。

96.对比例1

97.直接将密封好的调理肉馅样品进行浸渍冷冻,全程未超声,其余同实施例1。测得的调理肉馅解冻损失率、蒸煮损失率、离心损失率如图4所示。

98.与对比例1相比,实施例1样品解冻损失率、离心损失率和蒸煮损失率均较低,即实施例1样品的持水性较高,原因可能是低频超声波辅助浸渍冷冻方法能够降低冰晶尺寸,使冰晶分布更均匀,对肌肉纤维细胞的破坏性较小,进而提高肉馅的持水性,降低汁液损失。

99.对比例2

100.直接将密封好的调理肉馅样品进行浸渍冷冻,全程未超声,其余同实施例2。测得的调理肉馅质构特性如图5所示。

101.与对比例2相比,实施例2样品的弹性、回复性、硬度和咀嚼性均较高,即实施例2能够改善调理肉馅的质构特性,具体体现在硬度、咀嚼性、弹性、回复性的变化。冰晶的生长和脂肪氧化加剧肌肉纤维蛋白变性和降解,肌肉蛋白的聚集变性会导致凝胶能力下降,从而导致肉馅的硬度、咀嚼性、弹性、回复性的下降,说明低频超声波辅助浸渍冷冻抑制冰晶的生长,降低冰晶对肉馅肌肉纤维蛋白破坏程度。

102.对比例3

103.直接将密封好的调理肉馅样品进行浸渍冷冻,全程未超声,其余同实施例3。测得的调理肉馅中水分分布状态如图6所示。

104.与对比例3相比,实施例3样品中三种水的t2驰豫时间均发生不同程度的左移,表明实施例3能够改善调理肉馅中水分迁移现象,且实施例3的低频超声波辅助浸渍冷冻组样品的自由水含量明显低于对比例3。

105.对比例4

106.直接将密封好的调理肉馅样品进行浸渍冷冻,全程未超声,其余同实施例4。得到的调理肉馅的微观结构如图7中的b所示。

107.与对比例4相比,实施例4在低频超声波辅助浸渍冷冻条件下得到的调理肉馅的微

观结构表明肉馅形成的凝胶基质组织状态好,组织紧密细腻、冰晶留下的孔洞较少且小,表明实施例4能够改善调理肉馅的微观结构,而对比例4微观结构变得疏松,且能明显的看到有冰晶留下大的孔洞,结构更粗糙、不均匀。

108.对比例5

109.直接将密封好的调理肉馅进行浸渍冷冻,全程未超声,其余同实施例5。测定调理肉馅的解冻损失率、蒸煮损失率、离心损失率,结果如图8所示。

110.与对比例5相比,实施例5样品的解冻损失率、蒸煮损失率、离心损失率均相对较低,可得出实施例5的调理肉馅样品持水性较高。低频超声波辅助浸渍冷冻提高调理肉馅持水性的原因可能是超声波促进冰晶的一次成核和二次成核,缩短冷冻时间,降低大冰晶对肌肉纤维组织的破坏,进而降低汁液损失率。

111.对比例6

112.直接将密封好的调理肉馅进行浸渍冷冻,全程未超声,其余同实施例6。测得的调理肉馅解冻损失率、蒸煮损失率、离心损失率如图9所示。

113.与对比例6相比,实施例6样品的解冻损失率、蒸煮损失率、离心损失率均相对较低,即实施例6样品持水性较高。低频超声波辅助浸渍冷冻提高调理肉馅持水性的原因可能是超声波促进样品中水分冻结,在细胞内外的水分来不及迁移时冻结成冰晶,抑制因水分迁移形成分布不均的大冰晶,形成分布较均匀的小冰晶,降低冰晶对肌肉纤维组织的破坏,提高肌肉细胞的持水性。

114.对比例7

115.直接将密封好的调理肉馅样品进行浸渍冷冻,全程未超声,其余同实施例7。测得的调理肉馅质构特性如图10所示。

116.与对比例7相比,实施例7样品质构特性的部分指标均有所提高,例如弹性、回复性、硬度和咀嚼性均高于对比例7,即实施例7能够改善调理肉馅的质构特性。调理肉馅的蛋白质变性和氧化导致质构特性的下降,超声波辅助浸渍冷冻能够降低冰晶引起的蛋白质变性和氧化反应,提高蛋白质的凝胶性能,进而提高肉馅的硬度、咀嚼性、弹性和回复性。

117.对比例8

118.直接将密封好的调理肉馅样品进行浸渍冷冻,全程未超声,其余同实施例8。测得的调理肉馅质构特性如图11所示。

119.与对比例8相比,实施例8样品的硬度、咀嚼性、弹性、回复性均较高,即实施例8能够改善调理肉馅的质构特性。调理肉馅的质构特性与冰晶的生长和脂肪氧化息息相关,冰晶生长和脂肪氧化促进蛋白质变性和氧化反应,从而肌肉纤维蛋白发生变性和降解,肌肉蛋白的聚集变性会导致凝胶能力下降,因此肉馅的硬度、咀嚼性、弹性、回复性发生下降变化趋势。低频超声波辅助浸渍冷冻通过抑制冰晶的生长和脂肪氧化,降低冰晶对肉馅肌肉纤维蛋白破坏,提高肉馅的质构特性。

120.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技

术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

121.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1