一种紫米方便米饭及其制备方法

1.本发明属于食品加工领域。更具体地,涉及一种紫米方便米饭及其制备方法。

背景技术:

2.随着社会经济的快速发展,人们生活节奏的不断加快,市场对方便食品的需求不断增加。在方便食品中,方便米饭既具有便利的特点,又能满足人们的营养需求以及饮食习惯,受到了人们的普遍欢迎,具有十分广阔的市场前景。早在“二战”时期,欧美国家就研制出方便米饭作为军需食品,我国直到90年代才开展方便米饭的研究,方便米饭包括无菌包装米饭、冷冻米饭、自热米饭等产品。而目前多是以白米为主要原料制成的自热米饭,如专利cn201110230991.9、cn201310386884.4、cn201410053700.7等,但总体而言,自热白米饭营养较为单一。

3.紫米又称“紫珍珠”,米粒细长颜色紫黑,与普通白米相比,紫米富含矿物质和维生素,它的表皮中还富含花青素,在蒸煮之后还会散发出一种独特的清香,这都使得紫米越来越受到消费者的青睐。但是目前并未见紫米方便米饭的相关产品和研究,由于紫米原料的特殊性,其制备方便米饭需要攻克的难点较多,普通白米方便米饭的制备方法并不适用于紫米方便米饭的制备,究其原因主要有:(1)紫米中富含大量花青素,在蒸煮、干燥的过程易造成花青素较大程度的损失,紫米饭再水化后风味的损失和变化;(2)紫米属于一种糙米,将其制备成方便米饭后复水性较差,且再水化后米粒发硬、夹生,口感、品质都严重下降。

4.因此,有必要开发一款可有效保持紫米风味成分、提高复水性和口感的紫米方便米饭。

技术实现要素:

5.本发明针对现有技术的不足,填补利用紫米制备方便米饭的空白,旨在提供一种紫米方便米饭及其制备方法。本发明紫米方便米饭通过特定的蒸煮和干燥脱水方案,可有效降低紫米淀粉的老化程度,避免紫米饭脱水时的结块,改善紫米粒的外观品质,较大程度保留紫米中的花青素以及风味香气,提高复水后紫米饭的感官和营养价值。

6.本发明的首要目的是提供一种紫米方便米饭的制备方法。

7.本发明的另一目的是提供上述方法制备得的紫米方便米饭。

8.本发明的上述目的是通过以下技术方案实现的:

9.本发明提供了一种紫米方便米饭的制备方法,包括如下步骤:

10.s1.将紫米于温水中浸泡45~60min;

11.s2.配制含有0.1%~1%蔗糖脂肪酸酯、0.1%~1%大豆分离蛋白、0.3%~1%刺槐豆胶、0.05%~0.5%β

‑

环状糊精的蒸煮液;

12.s3.向步骤s1浸泡后的紫米中加入步骤s2的蒸煮液蒸煮15~20min,紫米与蒸煮液的质量比为1:1;

13.s4.将蒸煮后的紫米饭打散,用温水冲淋;

14.s5.将冲淋后的紫米饭在100~110℃下滚筒干燥40~50min,后转至60~70℃下鼓风干燥20~30min;

15.s6.干燥后的紫米饭冷却、包装即得所述紫米方便米饭。

16.由于紫米原料的特殊性,仅仅是根据本技术领域所总结的适于其他品种方便米饭制备的相关技术启示并不能提高紫米方便米饭的风味、口感品质。本发明经过针对性的研究,通过大量实验总结,采用蔗糖脂肪酸酯、大豆分离蛋白、刺槐豆胶和β

‑

环状糊精配制的蒸煮液与紫米一起蒸煮,再采用滚筒干燥结合热风干燥技术,可较好的保留紫米的风味品质,降低紫米淀粉的老化程度,有效避免米饭脱水时的结块,改善米粒的外观形态,提高紫米饭的复水性能以及复水后的感官品质。

17.在蒸煮液中添加的蔗糖脂肪酸酯和大豆分离蛋白有利于延缓紫米饭储藏期间淀粉的老化,提高再复水后米饭的口感;在蒸煮液中添加了刺槐豆胶和β

‑

环状糊精,能起到保留紫米香气的协同作用;并且,刺槐豆胶是亲水胶体,在淀粉的糊化过程中,会通过与淀粉竞争体系中的自由水而影响紫米淀粉的糊化、延缓紫米淀粉的老化,从而提高复水后紫米饭的口感。

18.本发明采用滚筒干燥结合热风干燥的技术,较好的缩短了米饭的脱水时间,尽快将米饭水分含量降低,延缓紫米的老化程度,降低米饭再复水后的硬度,提高了口感。其中,干燥前期采用滚筒干燥的方式来使米饭脱水,在高温的环境下,使得米饭再次膨胀,在米粒脱水之后能够产生较多的孔洞,有利于提高米饭的复水率,降低复水时间;且通过滚动来干燥米饭,可以有效分离米粒,解决米饭之间粘连的问题,较好的复原米饭的颗粒形态;而且采用高温干燥可将蒸煮紫米饭淀粉的α化状态迅速固定,防止其回生。

19.优选地,步骤s1所述浸泡为浸泡至紫米水分含量为30%~35%。

20.优选地,步骤s1前对紫米加冷水进行淘洗。由于紫米的表皮富含易溶于水的花青素,淘洗时无需揉搓。

21.优选地,步骤s2所述蒸煮液的制备方法为:蔗糖脂肪酸酯和大豆分离蛋白加入水中,在冰浴下以10000~12000/min的转速分散5~15min,然后向分散液中加入刺槐豆胶和β

‑

环状糊精混匀即得蒸煮液。

22.优选地,步骤s3所述浸泡后的紫米为浸泡后沥干水的紫米。

23.优选地,步骤s5后采用搓散机搓散粘连的米粒,采用振动筛将碎屑与米粒分开。

24.优选地,所述温水为20~25℃的水。步骤s5用温水冲淋的紫米饭是为了洗掉米饭表面糊化的淀粉。

25.优选地,步骤s5干燥后的紫米饭水分含量低于10%。有利于延长紫米饭制品的储藏性。

26.优选地,步骤s4所述打散为采用解块机进行打散。

27.优选地,步骤s3所述蒸煮为蒸汽蒸煮。

28.另外,由本发明所述工艺方法制备得到的紫米方便米饭也应在本发明的保护范围内。

29.本发明的紫米方便米饭食用方式为:取紫米方便米饭放置于米饭盒中,按照1:1(v:v)米水比注入蒸馏水,把发热袋放入发热盒后快速加到一定水量,迅速盖上盖子,等待8分钟左右,不见冒气即可食用。

30.与现有技术相比,本发明的有益效果是:

31.本发明首次将紫米用于制备方便米饭,通过大量的实验探究获得适于紫米方便米饭的最佳生产工艺,本发明紫米的制备方法通过采用特定的蒸煮液蒸煮紫米,再进行滚筒干燥结合热风干燥对紫米饭进行干燥,解决了紫米方便米饭普遍存在的口感不佳、复水性差,米粒发硬、夹生等问题,可有效降低紫米淀粉的老化,避免紫米饭脱水时的结块,米饭颗粒饱满,较好的复原米饭的颗粒形态,改善紫米粒的外观品质,有效保留了紫米中的花青素以及风味香气,提高复水后紫米饭的感官和营养价值。

附图说明

32.图1为紫米方便米饭的花青素含量;

33.图2为存放不同天数的紫米方便米饭复水后硬度;

34.图3为一次性自热饭盒的四大组件示意图;

35.其中,图中的实验例1、实验例2、实验例3、实验例4、实验例5、实验例6分别指实施例1、实施例2、实施例3、实施例4、实施例1、实施例6。

具体实施方式

36.下面结合说明书附图和具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

37.实施例1紫米方便米饭的制备

38.(1)取清水淘洗紫米1次,去除杂质及灰尘,淘洗时不用揉搓;

39.(2)用25℃温水按照一定料液比(1:3)浸泡紫米45min,使紫米吸收适量的水分,测得紫米水分含量为31.4%;

40.(3)将浸泡后的紫米沥干,按照紫米:蒸煮液(1:1/w:w)加入蒸煮液(含有0.2%的蔗糖脂肪酸酯、0.1%的大豆分离蛋白、0.4%的刺槐豆胶和0.08%的β

‑

环状糊精),接着利用水蒸气蒸煮15min,煮成半熟的紫米米饭。

41.(4)将蒸煮后的米饭送到解块输送带,落入解块机被击打散开,使用25℃温水冲淋掉米饭表面糊化的淀粉,在输送带终端由铲刀刮下的米饭输送入100℃的炒货机进行滚筒干燥50min,接着将米饭装在筛子中,转入65℃的鼓风干燥箱中,干燥时间20min,测得干燥后的紫米饭水分含量为9.7%;

42.(5)干燥后的米饭采用搓散机搓散粘连的米粒,采用振动筛将碎屑与米粒分开,冷却至室,温整理包装得到紫米方便米饭。

43.蒸煮液的制备方法为:蔗糖脂肪酸酯和大豆分离蛋白加入水中,在冰浴下以10000~12000r/min的转速分散5~15min,然后向分散液中加入刺槐豆胶和β

‑

环状糊精混匀即得。

44.实施例2紫米方便米饭的制备

45.(1)取清水淘洗紫米1次,去除杂质及灰尘,淘洗时不用揉搓;

46.(2)用25℃温水按照一定料液比(1:3)浸泡紫米45min,使紫米吸收适量的水分,测得紫米水分含量为32.1%;

47.(3)将浸泡后的紫米沥干,按照紫米:蒸煮液(1:1/w:w)加入蒸煮液(含有0.2%的蔗糖脂肪酸酯、0.1%的大豆分离蛋白、0.5%的刺槐豆胶和0.06%的β

‑

环状糊精),接着利用水蒸气蒸煮15min,煮成半熟的紫米米饭。

48.(4)将蒸煮后的米饭送到解块输送带,落入解块机被击打散开,使用25℃温水冲淋掉米饭表面糊化的淀粉,在输送带终端由铲刀刮下的米饭输送入110℃的炒货机进行滚筒干燥50min,接着将米饭装在筛子中,转入65℃的鼓风干燥箱中,干燥时间30min,测得干燥后的紫米饭水分含量为9.7%;

49.(5)干燥后的米饭采用搓散机搓散粘连的米粒,采用振动筛将碎屑与米粒分开,冷却至室,温整理包装得到紫米方便米饭。

50.蒸煮液的制备方法为:蔗糖脂肪酸酯和大豆分离蛋白加入水中,在冰浴下以10000r/min的转速分散15min,然后向分散液中加入刺槐豆胶和β

‑

环状糊精混匀即得。

51.实施例3紫米方便米饭的制备

52.(1)取清水淘洗紫米1次,去除杂质及灰尘,淘洗时不用揉搓;

53.(2)用25℃温水按照一定料液比(1:3)浸泡紫米45min,使紫米吸收适量的水分,测得紫米水分含量为32.6%;

54.(3)将浸泡后的紫米沥干,按照紫米:蒸煮液(1:1/w:w)加入蒸煮液(含有0.3%的蔗糖脂肪酸酯、0.3%的大豆分离蛋白、0.5%的刺槐豆胶和0.08%的β

‑

环状糊精),接着利用水蒸气蒸煮15min,煮成半熟的紫米米饭。

55.(4)将蒸煮后的米饭送到解块输送带,落入解块机被击打散开,使用25℃温水冲淋掉米饭表面糊化的淀粉,在输送带终端由铲刀刮下的米饭输送入100℃的炒货机进行滚筒干燥40min,接着将米饭装在筛子中,转入65℃的鼓风干燥箱中,干燥时间30min,测得干燥后的紫米饭水分含量为9.4%;

56.(5)干燥后的米饭采用搓散机搓散粘连的米粒,采用振动筛将碎屑与米粒分开,冷却至室,温整理包装得到紫米方便米饭。

57.蒸煮液的制备方法为:蔗糖脂肪酸酯和大豆分离蛋白加入水中,在冰浴下以10000r/min的转速分散15min,然后向分散液中加入刺槐豆胶和β

‑

环状糊精混匀即得。

58.实施例4紫米方便米饭的制备

59.(1)取清水淘洗紫米1次,去除杂质及灰尘,淘洗时不用揉搓;

60.(2)用25℃温水按照一定料液比(1:3)浸泡紫米45min,使紫米吸收适量的水分,测得紫米水分含量为34.1%;

61.(3)将浸泡后的紫米沥干,按照紫米:蒸煮液(1:1/w:w)加入蒸煮液(含有0.1%的蔗糖脂肪酸酯、0.1%的大豆分离蛋白、0.3%的刺槐豆胶和0.05%的β

‑

环状糊精),接着利用水蒸气蒸煮20min,煮成半熟的紫米米饭。

62.(4)将蒸煮后的米饭送到解块输送带,落入解块机被击打散开,使用25℃温水冲淋掉米饭表面糊化的淀粉,在输送带终端由铲刀刮下的米饭输送入110℃的炒货机进行滚筒干燥40min,接着将米饭装在筛子中,转入65℃的鼓风干燥箱中,干燥时间20min,测得干燥后的紫米饭水分含量为9.5%;

63.(5)干燥后的米饭采用搓散机搓散粘连的米粒,采用振动筛将碎屑与米粒分开,冷却至室,温整理包装得到紫米方便米饭。

64.蒸煮液的制备方法为:蔗糖脂肪酸酯和大豆分离蛋白加入水中,在冰浴下以12000r/min的转速分散5min,然后向分散液中加入刺槐豆胶和β

‑

环状糊精混匀即得。

65.实施例5紫米方便米饭的制备

66.(1)取清水淘洗紫米1次,去除杂质及灰尘,淘洗时不用揉搓;

67.(2)用25℃温水按照一定料液比(1:3)浸泡紫米60min,使紫米吸收适量的水分,测得紫米水分含量为34.9%;

68.(3)将浸泡后的紫米沥干,按照紫米:蒸煮液(1:1/w:w)加入蒸煮液(含有1%的蔗糖脂肪酸酯、1%的大豆分离蛋白、0.4%的刺槐豆胶和0.08%的β

‑

环状糊精),接着利用水蒸气蒸煮15min,煮成半熟的紫米米饭。

69.(4)将蒸煮后的米饭送到解块输送带,落入解块机被击打散开,使用25℃温水冲淋掉米饭表面糊化的淀粉,在输送带终端由铲刀刮下的米饭输送入100℃的炒货机进行滚筒干燥50min,接着将米饭装在筛子中,转入70℃的鼓风干燥箱中,干燥时间20min,测得干燥后的紫米饭水分含量为9.8%;

70.(5)干燥后的米饭采用搓散机搓散粘连的米粒,采用振动筛将碎屑与米粒分开,冷却至室,温整理包装得到紫米方便米饭。

71.蒸煮液的制备方法为:蔗糖脂肪酸酯和大豆分离蛋白加入水中,在冰浴下以10000r/min的转速分散10min,然后向分散液中加入刺槐豆胶和β

‑

环状糊精混匀即得。

72.实施例6紫米方便米饭的制备

73.(1)取清水淘洗紫米1次,去除杂质及灰尘,淘洗时不用揉搓;

74.(2)用25℃温水按照一定料液比(1:3)浸泡紫米50min,使紫米吸收适量的水分,测得紫米水分含量为34.5%;

75.(3)将浸泡后的紫米沥干,按照紫米:蒸煮液(1:1/w:w)加入蒸煮液(含有0.2%的蔗糖脂肪酸酯、0.1%的大豆分离蛋白、1%的刺槐豆胶和0.5%的β

‑

环状糊精),接着利用水蒸气蒸煮15min,煮成半熟的紫米米饭。

76.(4)将蒸煮后的米饭送到解块输送带,落入解块机被击打散开,使用25℃温水冲淋掉米饭表面糊化的淀粉,在输送带终端由铲刀刮下的米饭输送入100℃的炒货机进行滚筒干燥50min,接着将米饭装在筛子中,转入60℃的鼓风干燥箱中,干燥时间30min,测得干燥后的紫米饭水分含量为9.7%;

77.(5)干燥后的米饭采用搓散机搓散粘连的米粒,采用振动筛将碎屑与米粒分开,冷却至室,温整理包装得到紫米方便米饭。

78.蒸煮液的制备方法为:蔗糖脂肪酸酯和大豆分离蛋白加入水中,在冰浴下以12000r/min的转速分散10min,然后向分散液中加入刺槐豆胶和β

‑

环状糊精混匀即得。

79.对比例1

80.制备方法同实施例1,区别在于蒸煮液含有0.01%的蔗糖脂肪酸酯、0.01%的大豆分离蛋白、0.05%的刺槐豆胶和0.01%的β

‑

环状糊精。

81.对比例2

82.制备方法同实施例1,区别在于蒸煮液中不含有刺槐豆胶。

83.对比例3

84.制备方法同实施例1,区别在于蒸煮液中不含有β

‑

环状糊精。

85.对比例4

86.制备方法同实施例1,区别在于蒸煮液中不含有蔗糖脂肪酸酯。

87.对比例5

88.制备方法同实施例1,区别在于蒸煮液中的刺槐豆胶替换为卡拉胶。

89.对比例6

90.制备方法同实施例1,区别在于,步骤(4)中的干燥不采用滚筒干燥,而是只采用65℃的鼓风干燥箱中,干燥至紫米饭水分含量低于10%。

91.对比例7

92.制备方法同实施例1,区别在于,步骤(4)为:将蒸煮后的米饭送到解块输送带,落入解块机被击打散开,使用温水冲淋掉米饭表面糊化的淀粉,在输送带终端由铲刀刮下的米饭输送入80℃的炒货机进行滚筒干燥50min,接着将米饭装在筛子中,转入65℃的鼓风干燥箱中,干燥至的紫米饭水分含量低于10%。

93.实验1方便米饭复水特性的测试

94.对实施例1

‑

6和对比例1

‑

7制备得到的紫米方便米饭进行复水性测试。

95.1、实验方法

96.1)复水率的测定:准确称取紫米方便米饭成品a g置于烧杯中,加入5倍沸水并立即加盖,在90℃的水浴锅中复水15min后立即沥干水,并用滤纸和吸管吸干米饭表面的水分,然后称重b g,复水率用b/a表示。每种紫米饭设3组平行,结果取平均值。

97.2)复水时间的测定:称取约10g紫米方便米饭成品置于烧杯中,加入5倍量的沸水后立即加盖,放置于在90℃的水浴锅中复水,密闭5min后,从烧杯中取出1粒米饭放于玻璃板上,再盖上另外一块玻璃板并对其施压,观察玻璃板上的米粒有无白芯,如有白芯出现,再间隔0.5min测定1次,如此直至无白芯为止,此时记录时间即为方便米饭的复水时间。每种紫米饭设3组平行,结果取平均值。

98.2、实验结果

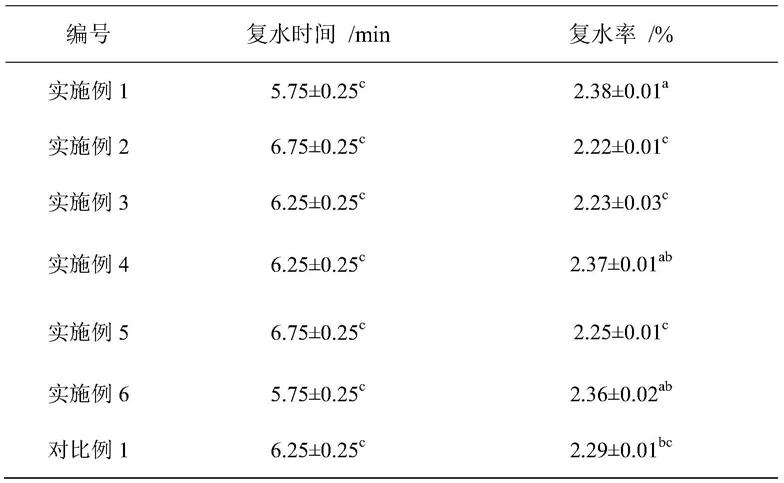

99.表1紫米方便米饭的复水特性

100.[0101][0102]

从表1的结果可以看到,本发明实施例制备得到的紫米方便米饭均具有良好的复水性,其复水时间为5.75~6.75min,复水率为2.22%~2.38%。另外,可以看到对比例6~7的紫米方便米饭复水时间较长,达到了9.5~10.5min,复水率也较低,为1.89%~1.91%。表明本发明通过控制特定的干燥方式,能有效提升紫米方便米饭的复水特性。

[0103]

实验2紫米方便米饭花青素含量的测试

[0104]

对实施例1

‑

6和对比例1

‑

7制备得到的紫米方便米饭中花青素含量进行测试。

[0105]

1、实验方法

[0106]

1)样品的准备:粉碎紫米方便米饭得到紫米粉,称取过100目筛的紫米粉0.1g紫米粉,加入10ml按照85:15的体积比混合的95%乙醇与1.5mol/l hcl,在60℃水浴中抽提5h,重新定容至10ml,摇匀,静置,所得提取物就是花青素原溶液。

[0107]

2)紫米花青素的测定方法:取上述样品溶液于540nm波长处测吸光度。5次重复取平均值。

[0108]

2、实验结果

[0109]

实施例1

‑

6和对比例1

‑

7制备得到的紫米方便米饭中花青素含量测试结果如图1所示,从图1可看到,按照本发明的方法,即实施例1~6制备得到的紫米方便米饭中花青素含量都高于0.06g/100g,而对比例中,除了对比例4的方法,其他方法制备得到的紫米方便米饭中花青素含量仅为0.035~0.055g/100g,表明本发明通过控制特定的制备方法获得的紫米方便米饭可有效保留紫米中的花青素,提高紫米方便米饭的营养价值。

[0110]

实验3紫米方便米饭中淀粉老化程度的测试

[0111]

对实施例1

‑

6和对比例1

‑

7制备得到的紫米方便米饭的淀粉老化程度进行测试。

[0112]

1、实验方法

[0113]

研究表明,硬度可以很好地反映出淀粉的老化程度,硬度越大,老化程度越大。称取10g紫米方便米饭成品置于烧杯中,加入5倍沸水并立即加盖,在90℃的水浴锅中复水15min后,立刻用吸管除去多余的水,待紫米米饭冷却至室温,将复水的紫米米饭密封好,放置于4℃的冰箱内,存放0、3、7天后,采用质构仪(日本岛津公司)进行测定硬度。测定紫米米饭的质构参数:测前速度1mm/s,测试速度1mm/s,测后速度2mm/s;触发力值5g,压缩比例为50%。测定间隙需擦净载物台及探头。每个样品做5个平行实验,取平均值。

[0114]

2、实验结果

[0115]

图2为紫米方便米饭在复水之后置于4℃的冰箱中存放不同天数后的硬度测试结果,从图2可以看出,按照本发明实施例1~6的方法制备得到的紫米方便米饭,其复水后米饭的硬度都较对比例1~7的低,且实施例1~6的硬度在回生一定天数之后仍都低于对比例1~7,这说明了本发明通过控制特定的制备方法获得的紫米方便米饭能在一定程度上降低米饭的硬度和延缓米饭的回生。

[0116]

实验4紫米方便米饭硬度、咀嚼度、感官评定实验

[0117]

1、实验方法

[0118]

(1)对实施例1

‑

6和对比例1

‑

7制备得到的紫米方便米饭复水后进行硬度、咀嚼度的测试:

[0119]

称取10g紫米方便米饭成品置于烧杯中,加入5倍沸水并立即加盖,在90℃的水浴锅中复水15min后,立刻用吸管除去多余的水,待紫米米饭冷却至室温,采用质构仪(日本岛津公司)进行测定硬度和咀嚼度。测定紫米米饭的质构参数:测前速度1mm/s,测试速度1mm/s,测后速度2mm/s;触发力值5g,压缩比例为50%,两次压缩间隔时间为5s。测定间隙需擦净载物台及探头。每个样品做5个平行实验,取平均值。

[0120]

(2)对实施例1

‑

6和对比例1

‑

7制备得到的紫米方便米饭进行复水后感官评定:

[0121]

取40~50g紫米方便米饭放置于米饭盒(图3中

②

),按照1:1(v:v)米水比注入蒸馏水,把发热袋(图3中

③

)放入发热盒(图3中

④

)后快速加到一定水量,然后再快速把盒子盖上盖子(图3中

①

),等待8分钟左右至不再冒气即可进行感官评价。

[0122]

参考gb_t 15682

‑

2008粮油检验稻谷、大米蒸煮食用品质感官评价方法,由10人组成评审小组对复水后方便米饭的色泽、形态、滋味、香味和口感进行感官评定,各项指标满分10分,总分为100分。详细评分标准见表2。

[0123]

表2紫米方便米饭感观评价表

[0124][0125]

2、实验结果

[0126]

表3紫米方便米饭的质构特性及感官评价得分

[0127][0128]

从表3的结果可以看出,按照本发明实施例1~6的方法制备得到的紫米方便米饭,其复水后米饭的硬度和咀嚼度都较对比例1~7的低,且感官评分结果都优于对比例1~7,尽管对比例1和2制备的紫米方便米饭在感官评分上与实施例1~6接近,但是从紫米饭中花青素含量以及淀粉老化的实验结果可知,对比例1和2的紫米方便米饭并不适合长时间储存,且其中花青素损失严重。

[0129]

综合以上实验结果可知,本发明紫米方便米饭加工工艺,通过采用特定的蒸煮液蒸煮紫米,再进行滚筒干燥结合热风干燥的技术进行干燥,解决了紫米方便米饭普遍存在的口感不好、复水性差,米粒发硬、夹生等问题,可有效降低紫米淀粉的老化,避免紫米饭脱水时的结块,米饭颗粒饱满,较好的复原米饭的颗粒形态,改善紫米粒的感官品质,有效地保留了紫米中的花青素以及风味香气,提高复水后紫米饭的口感和营养价值。

[0130]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1