一种淀粉及淀粉制品的加工方法与流程

1.本发明涉及食品加工领域,特别涉及一种淀粉及淀粉制品的加工方法。

背景技术:

2.红薯在中国种植的范围很广泛,南起海南省,北到黑龙江,西至四川西部山区和云贵高原,均有分布红薯,红薯又称山芋、地瓜,含有丰富的糖质、维生素、矿物质、食物纤维等。红薯中的胡萝卜素、维生素b1等多种维生素,为维持人体健康所必需。

3.红薯淀粉是红薯加工的主要产品之一,红薯淀粉可分为由鲜红薯和红薯干加工两种,但由于鲜红薯淀粉的质量优于红薯干的淀粉,所以以鲜薯加工淀粉为多,但现有的红薯淀粉加工时淀粉的所得率较低,比较浪费红薯。

4.为此,提出一种淀粉及淀粉制品的加工方法。

技术实现要素:

5.本发明的目的在于提供一种淀粉及淀粉制品的加工方法,以解决上述技术中提出的问题。

6.为了实现上述目的,本发明的技术方案如下:

7.一种淀粉及淀粉制品的加工方法,包括以下步骤:

8.(1)浸泡式清洗红薯,选取淀粉含量高的红薯品种,去除病变的红薯,对红薯进行浸泡式清洗,去除红薯外表皮沾带的泥沙,并洗除去红薯块根的表皮;

9.(2)超声波式清洗红薯,去除粘附在红薯外表面凹面内部的杂质,取出并沥干水分备用;

10.(3)粉碎,将步骤(2)中的红薯送入粉碎机磨碎,对粉碎后的红薯进行淘洗及过滤,得到薯渣和a组淀粉粗浆液;

11.(4)沉淀,将步骤(3)中的a组淀粉粗浆液沉淀3~4h后,去除水和杂质,再放入适量的清水沉淀3~4h,去除水和杂质,再次加入适量的清水沉淀4~5h,去除水和杂质,得到淀粉细浆液;

12.(5)脱水,将步骤(4)中的淀粉细浆液在离心机进行分离脱水,离心后去除水,得到湿粉;

13.(6)烘干,将步骤(5)中的湿粉放入到气流干燥机中进行干燥处理,取出淀粉,装包;

14.(7)调浆,称取1kg的淀粉置于搅拌机中,随后加入0.20~0.25g的丙酸钙、0.25~0.4g的食用碱、0.25~0.4g的食用盐和2~3kg的冷水,进行充分搅拌,得到混合料浆a;

15.(8)糊化,取1kg的混合料浆a,加入1~2kg的开水混合搅拌直至糊化,开水温度为90~100℃,得到糊状混合物;

16.(9)挤压成型,将(8)中的糊状混合物置于自熟式粉条挤压机中,通过加热至90~100℃挤压成型,粉条从自熟式粉条挤压机中挤出时,在出口筛板处采用吹风降温后,烘干、

剪断后制得粉条。

17.具体的,所述步骤(1)中红薯浸泡10~15min。

18.具体的,所述步骤(2)中红薯在超声波清洗机中清洗10~20min,超声频率为60khz。

19.具体的,所述步骤(3)中红薯粉碎成325目以上的超细粉,所述步骤(3)中过滤时采用两级淘洗的卧式离心锥形筛过薯渣,且过筛的目数为400目。

20.具体的,所述步骤(6)中烘干后的淀粉含水率为13~15%。

21.具体的,所述步骤(9)中烘干温度为60~80℃,所述干燥时间为30~40min,烘干后的粉条含水率为12~14%。

22.本发明的有益效果为:

23.(1)本发明采用浸泡式和超声波式清洗红薯,一方面能够去除红薯外表皮沾带的泥沙,并洗除去红薯块根的表皮,另一方面能够去除粘附在红薯外表面凹面内部的杂质,可对红薯进行彻底清洗,进而保证制备的淀粉品质;

24.(2)本发明将红薯粉碎成325目以上的超细粉,可破坏红薯的组织结构,使微小的淀粉颗粒能够顺利地从块根中解体分离出来,释放出更多的游离淀粉颗粒,提高了红薯的出粉率;

25.(3)本发明采用离心机对淀粉细浆液进行离心脱水,能够使废液尽可能多的分离出去,同时防止淀粉在分离时出现损耗,同时,配合气流干燥机对湿粉进行烘干,整个烘干过程是在一瞬间完成,因此淀粉颗粒内部水份来不及糊化已被干燥,故不会发生糊化或降解现象,能够有效提高淀粉的所得率,避免了红薯的浪费;

26.(4)本发明添加丙酸钙、食用碱和食用盐,无添加明矾,即可制备出不断条、延展性好、嚼劲好、久煮不烂、无断丝和口感好的高品质红薯粉条,其中,丙酸钙具有防霉、防腐性能,可抵抗霉菌形成霉菌毒素的作用,还能够提供人体必需的钙质,起到强化食品的作用,并且可减少红薯粉条发酸、发粘等现象;加入食用碱还能起到蓬松和中和粉条酸性的作用,同时红薯粉条弹性好,出成率高;加入食盐可增加粉条的持水性,以条粉条的韧性和耐煮性。

附图说明

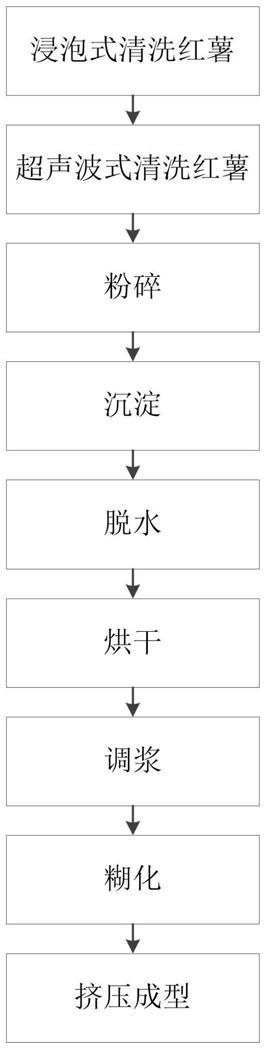

27.图1为本发明实施例的加工方法流程图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.一种淀粉及淀粉制品的加工方法,参考附图1,包括以下步骤:

31.(1)浸泡式清洗红薯,选取淀粉含量高的红薯品种,去除病变的红薯,对红薯进行浸泡式清洗,去除红薯外表皮沾带的泥沙,并洗除去红薯块根的表皮;

32.(2)超声波式清洗红薯,去除粘附在红薯外表面凹面内部的杂质,取出并沥干水分备用;

33.(3)粉碎,将步骤(2)中的红薯送入粉碎机磨碎,对粉碎后的红薯进行淘洗及过滤,得到薯渣和a组淀粉粗浆液;

34.(4)沉淀,将步骤(3)中的a组淀粉粗浆液沉淀3~4h后,去除水和杂质,再放入适量的清水沉淀3~4h,去除水和杂质,再次加入适量的清水沉淀4~5h,去除水和杂质,得到淀粉细浆液;

35.(5)脱水,将步骤(4)中的淀粉细浆液在离心机进行分离脱水,离心后去除水,得到湿粉;

36.(6)烘干,将步骤(5)中的湿粉放入到气流干燥机中进行干燥处理,取出淀粉,装包;

37.(7)调浆,称取1kg的淀粉置于搅拌机中,随后加入0.20g的丙酸钙、0.25g的食用碱、0.25g的食用盐和2kg的冷水,进行充分搅拌,得到混合料浆a;

38.(8)糊化,取1kg的混合料浆a,加入1kg的开水混合搅拌直至糊化,开水温度为90~100℃,得到糊状混合物;

39.(9)挤压成型,将(8)中的糊状混合物置于自熟式粉条挤压机中,通过加热至90~100℃挤压成型,粉条从自熟式粉条挤压机中挤出时,在出口筛板处采用吹风降温后,烘干、剪断后制得粉条。

40.具体的,所述步骤(1)中红薯浸泡10min。

41.具体的,所述步骤(2)中红薯在超声波清洗机中清洗10min,超声频率为60khz。

42.具体的,所述步骤(3)中红薯粉碎成325目以上的超细粉,所述步骤(3)中过滤时采用两级淘洗的卧式离心锥形筛过薯渣,且过筛的目数为400目。

43.具体的,所述步骤(6)中烘干后的淀粉含水率为13%。

44.具体的,所述步骤(9)中烘干温度为60~80℃,所述干燥时间为30~40min,烘干后的粉条含水率为12%。

45.实施例2

46.一种淀粉及淀粉制品的加工方法,包括以下步骤:

47.(1)浸泡式清洗红薯,选取淀粉含量高的红薯品种,去除病变的红薯,对红薯进行浸泡式清洗,去除红薯外表皮沾带的泥沙,并洗除去红薯块根的表皮;

48.(2)超声波式清洗红薯,去除粘附在红薯外表面凹面内部的杂质,取出并沥干水分备用;

49.(3)粉碎,将步骤(2)中的红薯送入粉碎机磨碎,对粉碎后的红薯进行淘洗及过滤,得到薯渣和a组淀粉粗浆液;

50.(4)沉淀,将步骤(3)中的a组淀粉粗浆液沉淀3~4h后,去除水和杂质,再放入适量的清水沉淀3~4h,去除水和杂质,再次加入适量的清水沉淀4~5h,去除水和杂质,得到淀粉细浆液;

51.(5)脱水,将步骤(4)中的淀粉细浆液在离心机进行分离脱水,离心后去除水,得到湿粉;

52.(6)烘干,将步骤(5)中的湿粉放入到气流干燥机中进行干燥处理,取出淀粉,装

包;

53.(7)调浆,称取1kg的淀粉置于搅拌机中,随后加入0.25g的丙酸钙、0.4g的食用碱、0.4g的食用盐和3kg的冷水,进行充分搅拌,得到混合料浆a;

54.(8)糊化,取1kg的混合料浆a,加入2kg的开水混合搅拌直至糊化,开水温度为90~100℃,得到糊状混合物;

55.(9)挤压成型,将(8)中的糊状混合物置于自熟式粉条挤压机中,通过加热至90~100℃挤压成型,粉条从自熟式粉条挤压机中挤出时,在出口筛板处采用吹风降温后,烘干、剪断后制得粉条。

56.具体的,所述步骤(1)中红薯浸泡15min。

57.具体的,所述步骤(2)中红薯在超声波清洗机中清洗20min,超声频率为60khz。

58.具体的,所述步骤(3)中红薯粉碎成325目以上的超细粉,所述步骤(3)中过滤时采用两级淘洗的卧式离心锥形筛过薯渣,且过筛的目数为400目。

59.具体的,所述步骤(6)中烘干后的淀粉含水率为15%。

60.具体的,所述步骤(9)中烘干温度为60~80℃,所述干燥时间为30~40min,烘干后的粉条含水率为14%。

61.实施例3

62.一种淀粉及淀粉制品的加工方法,包括以下步骤:

63.(1)浸泡式清洗红薯,选取淀粉含量高的红薯品种,去除病变的红薯,对红薯进行浸泡式清洗,去除红薯外表皮沾带的泥沙,并洗除去红薯块根的表皮;

64.(2)超声波式清洗红薯,去除粘附在红薯外表面凹面内部的杂质,取出并沥干水分备用;

65.(3)粉碎,将步骤(2)中的红薯送入粉碎机磨碎,对粉碎后的红薯进行淘洗及过滤,得到薯渣和a组淀粉粗浆液;

66.(4)沉淀,将步骤(3)中的a组淀粉粗浆液沉淀3~4h后,去除水和杂质,再放入适量的清水沉淀3~4h,去除水和杂质,再次加入适量的清水沉淀4~5h,去除水和杂质,得到淀粉细浆液;

67.(5)脱水,将步骤(4)中的淀粉细浆液在离心机进行分离脱水,离心后去除水,得到湿粉;

68.(6)烘干,将步骤(5)中的湿粉放入到气流干燥机中进行干燥处理,取出淀粉,装包;

69.(7)调浆,称取1kg的淀粉置于搅拌机中,随后加入0.23g的丙酸钙、0.3g的食用碱、0.35g的食用盐和2.5kg的冷水,进行充分搅拌,得到混合料浆a;

70.(8)糊化,取1kg的混合料浆a,加入1.6kg的开水混合搅拌直至糊化,开水温度为90~100℃,得到糊状混合物;

71.(9)挤压成型,将(8)中的糊状混合物置于自熟式粉条挤压机中,通过加热至90~100℃挤压成型,粉条从自熟式粉条挤压机中挤出时,在出口筛板处采用吹风降温后,烘干、剪断后制得粉条。

72.具体的,所述步骤(1)中红薯浸泡13min。

73.具体的,所述步骤(2)中红薯在超声波清洗机中清洗16min,超声频率为60khz。

74.具体的,所述步骤(3)中红薯粉碎成325目以上的超细粉,所述步骤(3)中过滤时采用两级淘洗的卧式离心锥形筛过薯渣,且过筛的目数为400目。

75.具体的,所述步骤(6)中烘干后的淀粉含水率为14%。

76.具体的,所述步骤(9)中烘干温度为60~80℃,所述干燥时间为30~40min,烘干后的粉条含水率为13%。

77.将实施例1~3和对照组(本发明采用市售的红薯粉条)进行质量对比(在沸水中煮制10分钟后捞出测评),并测定淀粉所得率(淀粉所得率=提取的淀粉质量/红薯干质量

×

100%)、断条率(断条率=断条数/粉条总根数

×

100%),结果如下表1所示。

78.编号淀粉所得率颜色透明度和光泽弹性粘性韧性断条率%实施例173.84均匀晶莹透亮良好大良好0实施例279.67均匀晶莹透亮良好大良好0实施例374.21均匀晶莹透亮良好大良好0对照组

‑

较均匀半透明良好较大较差10

79.由表1数据可知,实施例1~3中,本发明制备的淀粉所得率较高;同时,与对照组相比,本发明制备的粉条机械性能更好,不断条,筋道、耐煮不混汤,口感细腻和外观品质好。

80.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1