一种提高鱼汤风味料稳定性的方法与流程

1.本发明属于食品领域,具体涉及一种提高鱼汤风味料稳定性的处理方法。

背景技术:

2.我国的水产品产量很大,占全球水产品生产的35%,居世界首位,且一直保持高速增长势头。水产品加工和综合利用过程中会伴随大量副产品出现,包括鱼头、鱼皮、鱼鳞、鱼鳍、鱼骨、碎肉等。这些副产物未能充分加工利用造成了极大的浪费,造成巨大的经济损失。

3.人类食用汤的历史已有8000多年,世界各国普遍都有喝汤的习惯,不同的地区有其特色的汤品,很多国家甚至都形成了自己的汤文化。汤品市场近几年呈现快速发展的趋势,国内外众多学者对汤类产品开发研究甚多,但目前主要集中在禽畜骨汤类和蔬菜汤汁加工工艺方面,对鱼汤的研究报道较少。

4.汤类产品在加工过程中影响其品质的因素有很多,原料的预处理,熬煮工艺,浓缩工艺,杀菌工艺等都会对产品品质产生重要影响。汤的熬煮工艺对于汤中营养与风味品质具有重要影响,目前汤的熬煮工艺主要包括传统常压熬煮、多级熬煮、高压熬煮、生物酶解等。传统熬煮工艺对原料利用率低,但其汤汁风味接近堂食;高压熬煮可提高营养物质溶出率,但也会使汤汁风味品质下降;生物酶解节能高效,但是对蛋白质的酶解程度不易控制,酶解过度易产生苦味。

5.此外,鱼汤在熬煮过程中,蛋白质、油脂和水不断混合形成乳浊体系,稳定性较差,经一段时间放置容易发生絮凝,分层、沉淀以及油脂析出的现象。

6.以上缺陷都限制了鱼汤风味料的商品化工业化生产。

技术实现要素:

7.为了解决上述问题,本发明提供了一种提高鱼汤风味料稳定性的方法。

8.本发明技术方案:一种提高鱼汤风味料稳定性的方法,包括如下步骤:

9.(1)将鱼肉下脚料用食用油煎炸;

10.(2)加入水熬煮30-90min,过滤;

11.(3)取过滤后的鱼汤,10-40mpa条件下均质。

12.步骤(3)均质处理后的鱼汤进行杀菌处理,杀菌的方式为巴氏杀菌、高温热杀菌或uht杀菌。

13.进一步地,步骤(1)中,所述鱼肉下脚料为新鲜鱼加工过程中的副产物,将新鲜鱼清洗切块后而得,包括鱼骨、碎肉。

14.鱼肉下脚料尺寸为0.3-5cm或骨泥;优选为0.3-3cm,更优选为0.8-1.5cm。在本发明的一个优选实施方式中,鱼肉下脚料的尺寸为1cm。

15.步骤(1)中,鱼肉下脚料在130-145℃油温下煎制3-5min;进一步,正反两面各煎1.5-2.5min。

16.优选的,所述鱼肉下脚料为河豚鱼下脚料。

17.进一步地,步骤(2)中,所述水与鱼肉下脚料的质量比为1:4-1:8,优选为1:5-7。在本发明的一个优选实施方式中,水与鱼肉下脚料的质量比为1:6。

18.进一步地,步骤(2)中,所述熬煮时间为40-60min。在本发明的一个优选实施方式中,最佳熬煮时间为60min。

19.步骤(2)中,用80-120目过滤网进行过滤。优选的,所述过滤网为100目。

20.优选的,步骤(3)中,所述均质压力优选为15-40mpa。在本发明的一个优选实施方式中,最佳的均质压力为30mpa。

21.步骤(3)中,所述均质温度为40-80℃,优选为60-80℃。在本发明的一个优选实施方式中,最佳的均质温度为60℃。

22.均质时间为3-10min,优选为3-5min。

23.经过巴氏杀菌的鱼汤风味料贮藏期为6周,高温热杀菌的贮藏期为20周,uht杀菌的贮藏期为20周(均为常温)。

24.通过以上方法所获得的鱼汤风味料,稳定性好,贮藏期内的鱼汤风味料外观质量稳定,不发生分层、沉淀、絮凝或者油脂析出等现象,感官评价无明显变化。

25.本发明的方法,所获得的鱼汤风味料味道鲜美,滋味醇厚。煎炸促进乳白色鱼汤的形成,通过脂质短时高温裂解作用,形成小分子风味物质,对鱼汤有增香作用。熬煮使肌纤维束破裂、肉质变软促进蛋白质、脂肪和糖类等物质降解溶出使汤汁具有良好的风味。均质处理可使蛋白质与脂肪形成稳定的组织结构,使鱼汤口感更为细腻,也能使稳定性更好。鱼汤属于高蛋白低酸性食品,热杀菌可使微生物在高温环境下热致死,酶发生热变性失去酶活,是目前应用最广泛的杀菌方式之一。在食品工业化生产中既要保证商业无菌,又要对产品品质产生最小的破坏。采用以上方式提高鱼汤风味料的稳定性之后,采用巴氏杀菌、高温热杀菌、uht杀菌三种杀菌方式,对鱼汤品质、风味以及贮藏稳定性影响没有明显差异。实际生产中可根据市场需求,选择适宜的杀菌方式。

26.现如今,鱼汤风味料生产过程中有很多技术难题还亟待解决。本发明解决了鱼汤风味料稳定性的问题,使鱼汤色泽乳白,味道鲜美,滋味醇厚;而且有效利用了加工过程中大量的鱼骨、碎肉等副产物,含有丰富胶原蛋白类物质,还解决了鱼汤在贮藏过程中分层的现象并延长了鱼汤常温保存的贮藏期,具有良好的市场前景。

27.本发明通过传统常压熬煮,在风味上最接近堂食,在不降低汤汁风味品质、综合感官评分的同时,胶原蛋白类物质含量高,提高了营养物质溶出率,原料利用率搞,能够有效利用水产品加工中副产物,降低成本,避免浪费和经济损失。

28.而均质处理可使蛋白质与脂肪形成稳定的组织结构,使鱼汤口感更为细腻,也能使稳定性更好。汤汁产品营养物质丰富、水分活度高,若不进行杀菌处理在贮藏过程中微生物会快速增殖使产品腐败变质。不同杀菌方式对延长汤汁产品的贮藏期均有一定的效果。

29.通过本发明方法所获得的鱼汤风味料稳定性很好,鱼汤色泽乳白,滋味醇厚,贮藏过程中不易分层,不会发生絮凝、沉淀、分层和油脂析出等现象,使鱼汤外观质量和可接受度有很大提高,同时延长鱼汤风味料常温条件下的贮藏期。本发明以鱼骨碎肉为主料,对其进行煎炸熬制,不添加其他食材,保留了鱼汤原有的风味,安全可靠,滋味醇正,极大程度保留了鱼汤最佳的品质,制备工艺合理,适合工业化生产。

附图说明

30.图1为实施例1中,鱼骨、碎肉尺寸对鱼汤胶原蛋白含量的影响

31.图2为实施例1中,鱼骨、碎肉大小对鱼汤感官评分的影响

32.图3为实施例2中,鱼水质量比对鱼汤胶原蛋白溶出率的影响

33.图4为实施例2中,鱼水质量比对鱼汤感官评分的影响

34.图5为实施例3中,熬煮时间对鱼汤胶原蛋白含量的影响

35.图6为实施例3中,熬煮时间对鱼汤感官评分的影响

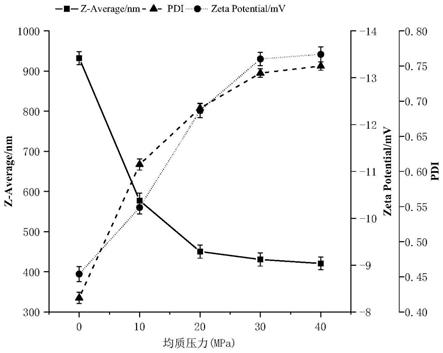

36.图7为实施例4中,均质压力对鱼汤稳定性的影响

37.图8为实施例4中,均质温度对鱼汤稳定性的影响

38.图9为实施例5中,巴氏杀菌鱼汤贮藏过程中菌落总数、tvb-n及tba的变化

39.图10为实施例6中,高温热杀菌鱼汤贮藏过程中菌落总数、tvb-n及tba的变化

40.图11为实施例7中,uht杀菌鱼汤贮藏过程中菌落总数、tvb-n及tba的变化

具体实施方式

41.实施例1

42.(1)将养殖河豚鱼(无毒)下脚料的鱼骨、碎肉清洗干净后,分别破碎成尺寸大小为0.3、1、3、5cm的碎块以及骨泥。

43.将锅于电磁炉1400w加热模式下预热1min,在锅中加入食用油,油温升至140℃左右后,将破碎后的鱼骨、碎肉放入锅中正反两面各煎2min。

44.(2)加入水进行熬煮,下脚料(鱼骨、碎肉)与水的质量比为1:6,熬煮时间为60min。

45.(3)待鱼汤冷却至室温后,用100目滤网过滤并在30mpa、60℃条件下均质5min;检测鱼汤检测中的胶原蛋白含量,并进行感官评价。

46.不同尺寸鱼骨、碎肉对鱼汤胶原蛋白含量的影响如图1所示,对鱼汤感官评分的影响如图2所示。

47.由图1、2可见,相同熬煮条件下,随着鱼骨、碎肉破碎程度的增加,鱼汤中胶原蛋白含量呈现上升的趋势,但鱼汤的综合感官评分却随着其破碎程度的增加呈现先增加后减小的趋势。

48.实施例2

49.(1)将养殖河豚鱼(无毒)下脚料的鱼骨、碎肉清洗干净后,破碎成尺寸大小1cm的碎块。

50.将锅于电磁炉1400w加热模式下预热1min,在锅中加入食用油,油温升至140℃左右后,将破碎后的鱼骨、碎肉放入锅中正反两面各煎2min。

51.(2)加入水进行熬煮,下脚料(鱼骨、碎肉)与水的质量比为分别为1:4、1:5、1:6、1:7和1:8,熬煮时间为60min。

52.(3)待鱼汤冷却至室温后,用100目滤网过滤并在30mpa、60℃条件下均质5min;检测鱼汤中的胶原蛋白含量,并进行感官评价。

53.不同鱼水比例对鱼汤胶原蛋白含量的影响如图3所示,对鱼汤感官评分的影响如图4所示。

54.由图3、4可见,随着鱼水的比例由1:4增加至1:6时,鱼汤中胶原蛋白含量增加迅

速,继续增加鱼水质量比后,胶原蛋白溶出率增加缓慢甚至有所下降,结合鱼汤的综合感官评分,在鱼水质量比1:6时,此时感官评分达最高分23.3分。

55.实施例3

56.(1)将养殖河豚鱼(无毒)下脚料的鱼骨、碎肉清洗干净后,破碎成尺寸大小1cm的碎块。

57.将锅于电磁炉1400w加热模式下预热1min,在锅中加入食用油,油温升至140℃左右后,将破碎后的鱼骨、碎肉放入锅中正反两面各煎2min。

58.(2)加入水进行熬煮,下脚料(鱼骨、碎肉)与水的质量比为1:6,熬煮时间分别为30、45、60、75和90min。

59.(3)待鱼汤冷却至室温后,用100目滤网过滤并在30mpa、60℃条件下均质5min;检测鱼汤中的胶原蛋白含量,并进行感官评价。

60.不同熬煮时间对鱼汤胶原蛋白含量的影响如图5所示,对鱼汤感官评分的影响如图6所示。

61.随着鱼汤熬煮时间增加,胶原蛋白含量以及综合感官评分均呈现先增加后降低的趋势。熬煮时间60min时,胶原蛋白含量及综合感官评分最优。

62.因此,通过实施例1-3条件的综合考虑,鱼汤最佳的熬煮工艺为鱼骨、碎肉尺寸大小为1cm,鱼水质量比为1:6,熬煮时间为60min。

63.实施例4

64.(1)将养殖河豚鱼(无毒)下脚料的鱼骨、碎肉清洗干净后,破碎成尺寸大小1cm的碎块。

65.将锅于电磁炉1400w加热模式下预热1min,在锅中加入食用油,油温升至140℃左右后,将破碎后的鱼骨、碎肉放入锅中正反两面各煎2min。

66.(2)加入水进行熬煮,下脚料(鱼骨、碎肉)与水的质量比为1:6,熬煮时间为60min。

67.(3)待鱼汤冷却至室温后,用100目滤网过滤并分别在0、10、20、30和40mpa压力条件、60℃条件下均质5min;

68.以及在30mpa压力条件、40、50、60、70和80℃条件下均质5min。

69.均质压力及均质温度对鱼汤稳定性(微纳颗粒的分散系数和ζ-电位)的影响如图7和图8所示.

70.随着均质压力的增加,鱼汤中微纳颗粒的分散系数和ζ-电位的绝对值呈现逐渐增加的趋势,平均粒径呈现逐渐减少的趋势。当均质压力达30mpa后,继续增大均质压力,三个指标均趋于平缓,表明鱼汤的稳定性基本不变。

71.随着均质温度的升高,鱼汤中微纳颗粒的分散系数和ζ-电位的绝对值呈现先增加后减少的趋势,平均粒径呈现逐渐减少的趋势,当温度达60℃时,分散系数、ζ-电位的绝对值及平均粒径变化减小。因此,鱼汤风味料在30mpa,60℃的均质条件下稳定性最佳。

72.实施例5

73.(1)将养殖河豚鱼(无毒)下脚料的鱼骨、碎肉清洗干净后,破碎成尺寸大小1cm的碎块。

74.将锅于电磁炉1400w加热模式下预热1min,在锅中加入食用油,油温升至140℃左右后,将破碎后的鱼骨、碎肉放入锅中正反两面各煎2min。

75.(2)加入水进行熬煮,下脚料(鱼骨、碎肉)与水的质量比为1:6,熬煮时间为60min。

76.(3)待鱼汤冷却至室温后,用100目滤网过滤并在30mpa、60℃条件下均质5min。

77.(4)分别用巴氏杀菌、高温热杀菌和uht法对鱼汤进行杀菌处理,得到最终的鱼汤风味料。常温下贮藏,记录菌落总数、tvb-n及tba的变化,观察分析鱼汤贮藏效果。结果如图9-11所示。

78.市面很多乳制品都是采用巴氏杀菌,因为其利用较低的温度对食品进行热处理,不仅可以杀死致病菌还可保持原有的风味。如图9所示,在前3周,经过巴氏杀菌处理鱼汤的菌落总数、tvb-n以及tba值均无明显变化,表明前3周鱼汤品质最佳。第四周开始,各项指标均持续上升,第7周时鱼汤的菌落总数已超国家标准中对熟制动物性水产品中菌落总数限定标准5logcfu/g。此杀菌方法易工厂化生产,相对成本较低,但鱼汤的常温贮藏期为7周,不利于长途运输,只能限制在一定地域范围内销售。

79.高温热杀菌是利用高温破坏细菌细胞的活性,从而抑制细菌的生长。如图10所示,由于高温杀死了绝大多数微生物,所以高温热杀菌鱼汤前20周内的菌落总数、tvb-n以及tba值均在国家限定标准内,但20周时的菌落总数为4.3logcfu/g,到达24周时已超国家限定标准,所以高温热杀菌的常温贮藏期为20周。

80.因为微生物对高温的敏感性远远大于多数食品成分对高温的敏感性,所以uht杀菌能在很短时间内有效地杀死微生物,并较好地保持鱼汤的品质。如图11,对比鱼汤的菌落总数、tvb-n及tba值,经过uht杀菌的鱼汤各组数值均优于巴氏杀菌法和高温热杀菌法,表明uht杀菌处理后,鱼汤的贮藏期比高温热杀菌组及巴氏杀菌组的鱼汤更长,常温下可以贮藏20周。但uht杀菌设备昂贵,工厂化生产成本高。

81.鱼汤风味料经过处理提高稳定性之后,不论用哪一种杀菌方法,鱼汤在贮藏期内的外观质量稳定,不发生分层、沉淀、絮凝或者油脂析出等现象,并且经过数周贮藏后,感官评分基本上没有发生变化。

82.检测经过杀菌处理及未杀菌的河豚鱼汤挥发性成分,结果如表1;色泽差异结果如表2。

83.表1不同杀菌方式处理河豚鱼汤中挥发性成分及相对含量/%(x

±

s,n=3)

84.[0085][0086][0087]

表2不同杀菌方式对河豚鱼汤色泽的影响

[0088][0089]

4种鱼汤样品中共检测出84种挥发性物质,其中未杀菌组、巴氏杀菌组、高温热杀菌组、uht杀菌组分别检测出32、46、67、34种挥发性物质,分别为醛类、醇类、烃类、含氮含氧类、芳香族、酯类6个类别。巴氏杀菌组鱼汤中有15种特征成分,与未杀菌组相比增加了戊醛、反-2-庚烯醛、反-2-辛烯醛、1,5-己二烯-3-醇,减少了反,反-2,4-癸二烯醛。高温热杀菌组鱼汤中有20种特征成分,与未杀菌组相比增加了戊醛、反-2-庚烯醛、反,反-2,4-庚二烯醛、反-2-辛烯醛、反,顺-2,6-壬二烯醛、反-2-癸烯醛、1,5-己二烯-3-醇、庚醇。uht杀菌组有13种特征成分,与未杀菌组相比仅增加了反-2-辛烯醛。

[0090]

由表2可知,l*值在经过三种不同杀菌方式后均显著降低,说明鱼汤经过杀菌处理后亮度降低。a*值代表红绿色值,a*值越大表示红色越强,b*值代表黄蓝色值,b*值越大表示黄色越强。在经过不同杀菌方式处理后,a*值均显著减少(p<0.05),b*值均显著增加,说明鱼汤颜色向黄绿色进行转变。

[0091]

以上实例仅为本发明的较佳实例,并不限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1