一种绿豆衣饮料及其制作方法与流程

1.本发明属于饮品制作技术领域,具体涉及一种绿豆衣饮料及其制作方法。

背景技术:

2.在日常生活中,我们遇到的绿豆制品非常多,如绿豆糕、绿豆酒、绿豆饼、绿豆沙、绿豆粉皮等等,为了提升绿豆制品的口感,使绿豆制品口感更细腻,都是以绿豆肉为主要原材料制作的。在制作时,往往需要将绿豆肉和绿豆衣进行分离,取绿豆肉来做绿豆制品,而绿豆衣大部分作为饲料低价出售,有的甚至作为废弃物处理。但绿豆的药用价值绝大部分存在于绿豆衣内。造成了这一宝贵资源的严重浪费。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种绿豆衣饮料及其制作方法。

4.本发明解决其技术问题所采用的技术方案是:一种绿豆衣饮料及其制作方法,原料按以下成分重量比例配备:92%~95%的新鲜干燥绿豆衣和5%~8%的甘草,制作方法如下:步骤一,将新鲜干燥绿豆衣和甘草按比例配备放入煎煮浓缩锅内;步骤二,向煎煮浓缩锅内加入一定量的纯净水浸泡若干小时,使新鲜干燥绿豆衣和甘草软化;步骤三,然后使用武火煮至沸腾;步骤四,再转文火慢煮100~150分钟,形成热饮液;步骤五,将步骤四得到的热饮液过滤,取滤液静置沉淀并冷却后,取上清液;步骤六,向步骤五得到的上清液中加入适量防腐剂,混合均匀,然后灌装,灭菌,即得绿豆衣饮料。

5.作为本发明进一步的改进,步骤二中纯净水的加入量等于新鲜干燥绿豆衣和甘草重量之和的25倍。

6.作为本发明进一步的改进,步骤二中加入一定量的纯净水后,浸泡时间为6小时。

7.作为本发明进一步的改进,步骤六中加入的防腐剂为苯甲酸钠,苯甲酸钠按上清液2

‰

添加。

8.本发明的有益效果是:本发明得到绿豆衣饮料仅采用新鲜干燥绿豆衣和甘草作为原料,再配合指定的制作方法即可制得,原材料丰富且成本低,制作方法简单;并且新鲜干燥绿豆衣和甘草均为药食两用原料,制成的绿豆衣饮料具有清热解毒、消暑祛湿的功效,具有良好的产业化发展前景。

附图说明

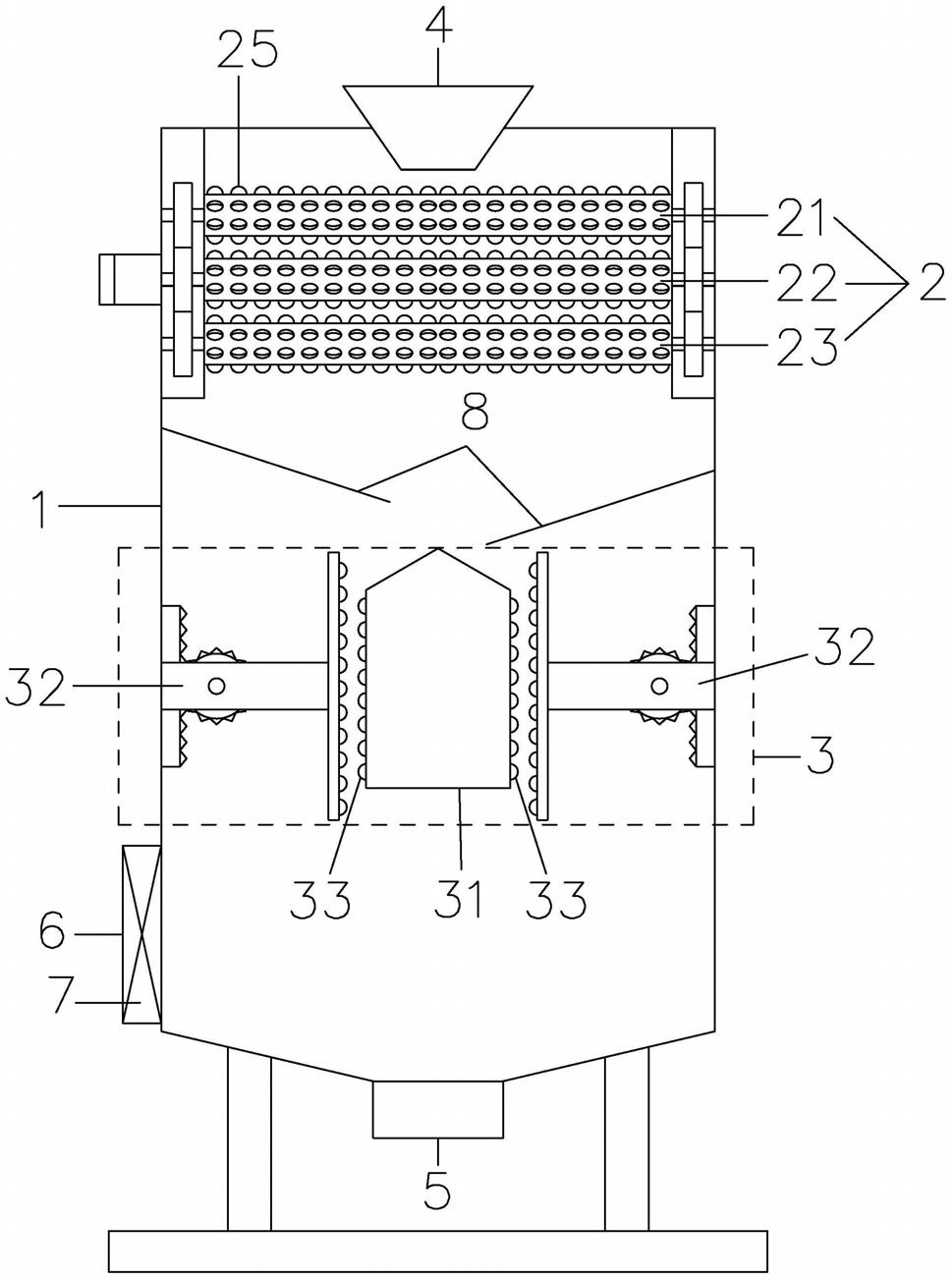

9.下面结合附图和实施方式对本发明进一步说明:图1为本实施例绿豆去皮机的结构示意图;

图2为本实施例绿豆去皮机中转动辊的转动原理图;图3为本实施例绿豆去皮机中揉搓机构的结构原理图;图4为本实施例明火炉的结构示意图。

具体实施方式

10.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

11.本发明公开了一种绿豆衣饮料及其制作方法,原料按以下成分重量比例配备:92%~95%的新鲜干燥绿豆衣和5%~8%的甘草,优选为95%的新鲜干燥绿豆衣和5%的甘草,制作方法如下:步骤一,将新鲜干燥绿豆衣和甘草按比例配备放入煎煮浓缩锅内;步骤二,向煎煮浓缩锅内加入一定量的纯净水浸泡6小时,使新鲜干燥绿豆衣和甘草软化,便于新鲜干燥绿豆衣和甘草内的生物活性成分溢出,纯净水的加入量等于新鲜干燥绿豆衣和甘草重量之和的25倍;步骤三,然后使用武火煮至沸腾,使煎煮浓缩锅内的水温快速升高至沸腾;步骤四,再转文火慢煮100~150分钟,优选为120分钟,形成热饮液,此时绿豆衣饮料已初步制成,只是具有部分绿豆衣和甘草残渣,口感欠佳,并且不利于长期保质,但是该热饮液具有绿豆衣80%的功效,适合在家中自行熬制饮用;步骤五,将步骤四得到的热饮液过滤,取滤液静置沉淀并冷却后,取上清液,本步骤中的过滤、静置沉淀以及冷却过程中均在密封无菌环境下进行,小量制备和短期饮用无需进行灭菌处理。在步骤三和步骤四中热饮液已经得到充分的水热杀菌;步骤六,如大量制备和长期保质,向步骤五得到的上清液中加入适量防腐剂,防腐剂为苯甲酸钠,苯甲酸钠按上清液2

‰

添加,即1000毫升上清液加入2克苯甲酸钠,混合均匀,然后灌装,灭菌,即得绿豆衣饮料。由于步骤五得到的上清液呈弱酸性,ph值一般处于6.5-6.8之间,而苯甲酸钠在弱酸性环境下具有优良的抑菌防腐效果,有效延长了绿豆衣饮料的保质期。

12.在本实施例中,绿豆衣因含有丰富的黄酮类化合物、鞣质、皂甙、生物碱、强心甙、蒽醌类化合物等生物活性成分,具有显著的抗氧化、抑菌作用。甘草具有补脾益气,清热解毒,祛痰止咳,缓急止痛,调和诸药的功效。通过两者溢出的生物活性成分的融合,得到的绿豆衣饮料具有较强的清热解毒、消暑祛湿的功效,同时可以通过控制甘草和绿豆衣的总量和配比关系,可以调整绿豆衣饮料的作用功能和口感,口感甘甜可口,既具有休闲饮用价值,更适合于烟、酒、茶过量和熬夜的人们饮用。具有良好的产业化发展前景。对肺热咳嗽,咽喉肿痛和中暑困湿者,可以按照其症状轻重程度口服100~200ml/次,每天2~3次饮用,具有良好的治疗效果。

13.如图1至图4所示,在本实施例中,为了实现绿豆衣饮料的产业化发展,还公开的一种绿豆衣饮料生产设备,包括绿豆去皮机、用于对分离出来的绿豆衣制作成绿豆衣饮料的绿豆衣饮料生产线和用于对分离出来的绿豆肉制作成绿豆制品的绿豆制品生产线,所述绿豆衣饮料生产线包括沿绿豆衣饮料制作工序依次设置的煎煮浓缩锅、过滤沉淀器具和灌装机。

14.在本实施例中,所述绿豆去皮机包括机箱1、用于对绿豆进行转动去皮的转动去皮装置2和用于对绿豆进行揉搓去皮的揉搓去皮装置3,所述机箱1的顶部开设有用于放入绿豆的进料口4,所述转动去皮装置2设置在进料口4的下方,所述揉搓去皮装置3设置在转动去皮装置2的下方,所述揉搓去皮装置3下方设有用于分离后的绿豆肉出料的第一出料口5和用于分离后的绿豆衣出料的第二出料口6,所述第一出料口5设置在机箱1的底部,所述第二出料口6设置在机箱1的侧部,所述第二出料口6连接有离心风机7,通过离心风机7的风力将揉搓去皮装置3处理后的绿豆肉和绿豆衣分离,绿豆衣重量较小,被离心风机7吸入,通过第二出料口6排出,而绿豆肉重量较大,在重力作用下掉落到第一出料口5,绿豆制品生产线和绿豆衣饮料生产线分别连接第一出料口5和第二出料口6进行原材料收集。

15.具体的,所述转动去皮装置2从上至下包括有三级转动机构,分别为上转动去皮组21、中转动去皮组22合下转动去皮组23,其中,上转动去皮组21设有两条转动辊,中转动去皮组22设有三条转动辊,下转动去皮组23设有两条转动辊,转动辊的外周均匀分布有多个向外凸起的碾压滚刀25,相邻转动辊之间间隔开形成绿豆通过的转动去皮通道26,因此在上转动去皮组21中形成一条转动去皮通道26,在中转动去皮组22中形成两条转动去皮通道26,在下转动去皮组23中形成一条转动去皮通道26,每条转动辊的端部均设有用于啮合传动的传动齿轮,上转动去皮组21和下转动去皮组23的转动辊分别设置在中转动去皮组22中的两条转动去皮通道26的正上方和正下方,在本实施例中,上转动去皮组21的两条转动辊从前至后分别为1号转动辊211和2号转动辊212,所述中转动去皮组22的三条转动辊从前至后分别为3号转动辊221、4号转动辊222和5号转动辊223,下转动去皮组23的两条转动辊从前至后分别为6号转动辊231和7号转动辊232,其中4号转动辊222作为主动辊,连接转动去皮电动机,4号转动辊222端部的传动齿轮同时与1号转动辊211端部的传动齿轮啮合、与3号转动辊221端部的传动齿轮啮合、与6号转动辊231端部的传动齿轮啮合,而1号转动辊211端部的传动齿轮与2号转动辊212端部的传动齿轮啮合,6号转动辊231端部的传动齿轮与7号转动辊232端部的传动齿轮啮合,而5号转动辊223端部的传动齿轮可与2号转动辊212端部的传动齿轮或者4号转动辊222端部的传动齿轮或者7号转动辊232端部的传动齿轮中的任意一个啮合均可,从而使绿豆进入上转动去皮组21的转动去皮通道26时,在1号转动辊211和2号转动辊212的转动作用下,具有趋向转动去皮通道26的引导力,引导绿豆进入转动去皮通道26实现转动去皮,同理在中转动去皮组22和下转动去皮组23中均引用了上转动去皮组21的去皮工作原理,实现三级去皮,使绿豆去皮更全面,而由于5号转动辊223无法与4号转动辊222形成趋向转动去皮通道26的引导力,因此在转动去皮装置2的外周设置外挡箱24,通过外挡箱24将绿豆围困在转动去皮装置2内进行去皮,外挡箱24上下两端开口,绿豆通过转动去皮装置2转动去皮后,从外挡箱24的下端开口掉落。

16.在转动去皮装置2与揉搓去皮装置3之间设有两块导流板8,通过两块导流板8将转动去皮装置2掉落的绿豆肉和绿豆衣混合物引导进入揉搓去皮装置3中,本实施例的揉搓去皮装置3包括固定台31和对称设置在固定台31两侧的揉搓机构32,固定台31的两侧设有分别用于与两个揉搓机构32配合的固定揉搓块33,在揉搓机构32上设有与固定揉搓块33配合动作的移动揉搓块321,所述移动揉搓块321安装在移动板322上,所述移动板322安装在移动架323上,所述移动架323通过滑轨连接机箱1侧壁,所述机箱1侧壁设有齿条324,所述齿条324配合连接有转动齿轮325,转动齿轮325通过揉搓去皮电动机驱动,转动齿轮325与齿

条324配合带动移动架323连同移动板322和移动揉搓块321上下移动,移动揉搓块321移动过程中与固定揉搓块33形成上下揉搓动作,绿豆肉和绿豆皮进入揉搓去皮装置3内进一步的实现去皮,使绿豆的去皮分离工作更全面,去皮率更高。

17.在现有技术中,绿豆制品生产线具有多种,各制造商可以根据其业务范围进行搭配,且将分离出来的绿豆肉输送到现有的绿豆制品生产线内较容易实现,即可以采用人工输送,也可以采用自动化输送线进行输送,对于本领域的技术人员而言具有各式各样的实施方式,在此不做赘述。而对于绿豆衣饮料生产线而言,由于本实施例公开了一种绿豆衣饮料及其制造方法,因此需要针对该方法开发出相适配的绿豆衣饮料生产线。

18.在本实施例中,绿豆衣饮料生产线包括煎煮浓缩锅9、用于向煎煮浓缩锅9内放入新鲜干燥绿豆衣的绿豆衣称重投料罐、用于向煎煮浓缩锅9内放入甘草的甘草称重投料罐以及用于向煎煮浓缩锅9内加入纯净水的储水罐,其中绿豆衣称重投料罐、甘草称重投料罐和储水罐均属于现有技术,绿豆衣称重投料罐、甘草称重投料罐属于固体物料称重投料机械,储水罐属于液体物料称重投料机械,分别通过绿豆衣称重投料罐、甘草称重投料罐和储水罐实现新鲜干燥绿豆衣、甘草和纯净水的定量投料。

19.在本实施例中,煎煮浓缩锅9安装在明火炉内,明火炉包括保温窑10、设置在保温窑10内的炉具11和固定架12,所述保温窑10是由保温材料制造而成的内部具有保温腔13的窑炉,所述炉具11安装在保温腔13底部,所述煎煮浓缩锅9通过固定架12固定在保温腔13内,且架设在炉具11上方,所述煎煮浓缩锅9采用砂锅,砂锅性质稳定,不会再绿豆衣饮料制作过程中产生的生物活性物质发生化学反应,使绿豆衣饮料安全纯净。且在保温窑10的外周设置向保温腔13内通气的通气管道,通气管道环绕在保温窑10外周设置,且通气管道的出气口朝向炉具11斜向上出气。通气管道的出气量可控制。进行步骤一至四时,先通过绿豆衣称重投料罐、甘草称重投料罐和储水罐定量向煎煮浓缩锅9内添加新鲜干燥绿豆衣、甘草和纯净水,在煎煮浓缩锅9内浸泡指定时间,然后炉具11启动,同时通气通道14向保温腔13内通气,采用武火煮至沸腾,然后炉具11火量调至文火,慢煮指定时间即可,在浸泡时间、武火煮沸时间以及文火慢煮时间上,均可以通过定时器来实现炉火的开关和火量大小的调整,从而实现自动化生产。同时在本实施例中,为了防止煎煮浓缩锅9内的原料受热不均,底部原料沉底粘锅等问题,在煎煮浓缩锅9内设置搅拌勺15,通过搅拌勺15每隔一定时间对煎煮浓缩锅9内的料体进行搅动,为了实现自动搅拌动作,在搅拌勺15的顶部连接伸缩缸16,通过伸缩缸16动作,带动搅拌勺15上下搅动。且煎煮浓缩锅9的底部为锥形底结构,搅拌勺15上下搅动方向沿向煎煮浓缩锅9底部中心方向,使煎煮浓缩锅9底部的沉淀物向煎煮浓缩锅9底部中心方向汇聚,再通过搅拌勺15准确搅动沉淀物。

20.进行步骤五时,需要将煎煮浓缩锅9内熬制完成的热饮液抽出到过滤装置中,通过过滤装置将热饮液中残留的绿豆衣和甘草过滤后,再静置冷却后,添加到灌装机的混料罐内,定量加入防腐剂混合灌装即可,灌装工序处于本领域技术人员的常规手段,在此不做赘述。

21.在本实施例中,由于刚熬制得到的热饮液较浓稠,采用普通的过滤装置难以实现快速有效的过滤,因此本实施例的过滤装置采用高速离心过滤装置。

22.以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1