一种高水分植物基替代肉及其制备方法与流程

1.本发明属于食品加工技术领域,尤其涉及一种高水分植物基替代肉及其制备方法。

背景技术:

2.目前对于植物基替代肉一般采用低水分(水分含量≤40%)挤压,但是口感不够理想。应用高水分(水分含量≥50%)挤压加工技术,可赋予植物蛋白清晰的纤维结构,用于模拟整块肉制品的质地。植物蛋白成分如大豆蛋白、谷朊粉、花生蛋白等是形成纤维状和各向异性结构的关键成分,可使高水分植物基替代肉在外观和质地上类似于肉的产品特性。目前常见的高水分挤压生产的大多数植物基替代肉的脂肪含量均较低。

3.消费者对于植物基替代肉的感官特性期望与对肉类典型感官特性期望相似。除质地外,风味特别是嫩度和多汁性也是肉类产品重要的感官特性。肉类的这些感官特性是由肌肉纤维和肌肉内脂肪的组成产生的。在植物基替代肉中的纤维状质地是通过蛋白的各向异性结构来模拟的。然而,这些仅由蛋白组分构成的产品并不能充分反映肉的质地,尤其是在多汁性及嫩度方面。因此,添加植物油脂可赋予植物基替代肉的多汁性和适口性。

4.油脂的添加不仅会影响产品的多汁性,还会影响高水分挤压植物肉的各向异性结构的形成。由于油脂的润滑作用会降低高水分挤压加工过程中的机械能,现有技术采用直接添加油脂的方式会抑制植物基替代肉产品的纤维形成,造成口感不佳。因此在生产植物基替代肉中应该改进油脂添加的方式,在保证终产品纤维结构的前提下添加油脂,这能够提升消费者对高水分挤压植物基替代肉的感官接受程度,具有重要的经济价值与现实意义。

技术实现要素:

5.针对以上技术问题,本发明公开了一种高水分植物基替代肉及其制备方法,得到的产品油脂含量适中,且产品的纤维结构保持良好。其中的高水分指水分含量大于50%。

6.对此,本发明采用的技术方案为:

7.一种高水分植物基替代肉的制备方法,其包括如下步骤:

8.步骤s1,将水、液体植物油与乳化剂制成水包油型乳化液,其中液体植物油的质量百分比为2-6%;

9.步骤s2,将植物蛋白混合均匀,得到蛋白混合粉末;

10.步骤s3,将步骤s1得到的水包油型乳化液与步骤s2得到的蛋白混合粉末加入到挤压机中进行挤压成型,挤压过程中调整得到的制品的水分质量含量为50%~65%,油脂质量含量为0~15%。

11.进一步的,所述植物蛋白包括植物分离蛋白、植物浓缩蛋白等。

12.采用此技术方案,先将液体植物油、乳化剂和水制备成水包油型乳化液,然后与蛋白混合粉末通过挤压,可以得到高水分含量的制品,而且产品的纤维结构保持良好。

13.作为本发明的进一步改进,所述液体植物油包括葵花籽油、玉米油、芥菜籽油、亚麻子油、花生油、大豆油中的一种或两种以上的组合物。

14.作为本发明的进一步改进,所述乳化剂为大豆蛋白、大豆磷脂、甘油醋酸脂肪酸酯、蔗糖脂肪酸酯、山梨糖醇酐脂肪酸酯中的一种或两种以上的组合物。

15.作为本发明的进一步改进,所述植物蛋白包括但不限于大豆、豌豆、谷朊粉或鹰嘴豆蛋白等。

16.作为本发明的进一步改进,步骤s1中,所述液体植物油的质量百分比为0-20%,其中,液体植物油的质量百分比不为0

17.作为本发明的进一步改进,步骤s1中,液体植物油与乳化剂的重量比为(0.1~6):1。

18.作为本发明的进一步改进,步骤s1中,水包油型乳化液的制备步骤包括:

19.将乳化剂放入45~70℃的水溶液中搅拌溶解,得到乳化剂溶液;

20.将液体植物油加入乳化剂溶液中形成混合液;

21.将混合液利用剪切乳化机进行剪切预乳化,形成乳化液;

22.利用高压均质机对乳化液进行高压均质,得到水包油型乳化液。

23.进一步的,所述剪切乳化步骤的乳化液温度设置为20~50℃。

24.进一步的,所述剪切乳化机的剪切速度为10000~30000rpm,剪切时间为1~5分钟。

25.进一步的,所述高压均质机的温度设置为4~25℃。

26.进一步的,所述高压均质机的压强设置为80-200mpa。

27.进一步的,所述高压均质的循环次数为1~4次。

28.作为本发明的进一步改进,步骤s3中,挤压机的挤压温度从第二区域zone 2至第八区域zone 8依次设定为:20~40℃、30~70℃、70~100℃、105~125℃、120~165℃、120~165℃、120~165℃,冷却温度为20~65℃。

29.作为本发明的进一步改进,步骤s3中,挤压机的转速为200~800rpm;挤压机干料进料速度为0.20~0.70kg/h。

30.作为本发明的进一步改进,所述挤压机为双螺杆挤压机,包括3个剪切段,输送元件和啮合元件安装在长径比为11:1的螺杆上。

31.作为本发明的进一步改进,步骤s2中,植物蛋白(分离蛋白、浓缩蛋白等)按比例混匀后装入密闭容器内,置于干燥的环境中保存。

32.本发明还公开了一种高水分植物基替代肉,其采用如上任意一项所述的高水分植物基替代肉的制备方法制备得到。

33.作为本发明的进一步改进,所述高水分植物基替代肉中,水分的质量百分比含量为50%~65%、油脂的质量百分比含量0~15%;硬度为800~4000g,咀嚼度为850~3500,弹性为0.89~0.98。进一步的,所述油脂的质量百分比含量为3-6%。

34.与现有技术相比,本发明的有益效果为:

35.采用本发明的技术方案,可以添加比现有技术较多的油脂,使得油脂含量适中,即可赋予多汁性等感官特性,又可保证添加量在健康食用的范围内;而且即使加入了比现有技术更多的油脂,也不会降低高水分挤压加工过程中的机械能,不会抑制植物基替代肉产

品的纤维形成,挤压后获得的高水分植物基替代肉,其蛋白纤维结构丰富。

附图说明

36.图1是本发明实施例一种高水分植物基替代肉的制备方法的流程图。

37.图2是本发明实施例得到的植物基替代肉与对比例的外观对比。

具体实施方式

38.下面对本发明的较优的实施例作进一步的详细说明。

39.实施例1

40.一种利用水包油型乳化液改良油脂在高水分植物基肉,如图1所示,采用如下步骤制备得到:

41.1、5%玉米油的水包油型乳化液制备:

42.将水、玉米油与乳化剂制成水包油型乳化液,其中,玉米油的质量百分比为5%,所述乳化剂为大豆分离蛋白。制备步骤为:

43.(1)将乳化剂放入45~70℃的水溶液中搅拌溶解,得到乳化剂溶液;

44.(2)将液体植物油加入乳化剂溶液中形成混合液;

45.(3)将混合液利用剪切乳化机进行剪切预乳化,形成乳化液;

46.(4)利用高压均质机对乳化液进行高压均质,得到水包油型乳化液。

47.本实施例中,水温为55℃,将称量好的大豆分离蛋白投入热水中,300rpm条件下搅拌溶解1小时;将所有原料进行剪切预乳化时,温度为室温,剪切速度为20000rpm;剪切时间为2min。采用100mpa条件进行高压均质,循环次数为3次,均质温度为4℃。

48.2、蛋白混合物制备:将大豆蛋白与谷朊粉按照质量比为7:3混合均匀,置于通风干燥处保存备用。

49.3、螺杆元件组装:高剪切组合配置,即第一剪切段配置剪切角为60

°

的啮合块,将组装好的螺杆放入挤压机的腔筒内,固定安装。

50.4、挤压机预热:将双螺杆挤压机开启后进行预热,设置挤压温度从第二区域zone2至第八区域zone 8依次设定为:40℃、60℃、90℃、115℃、140℃、140℃、140℃;螺杆转速设置为400rpm,蛋白混合料进料速度为0.3g/h。

51.5、调整物料水分和油脂含量:将步骤1中的水包油型乳化液通过蠕动泵进入挤压机中,将步骤2中的蛋白混合物通过喂料器进入挤压机中;通过蠕动泵控制步骤1中制成的水包油型乳化液的进料速度,控制物料最终水分含量为60%,油脂含量为3%。

52.6、挤压成型:物料在挤压机内进行高水分挤压处理后,经过一个长20cm,宽2cm,高0.5cm的冷却口模进行冷却,冷却模口的温度为40℃。最终得到高水分挤压植物肉。

53.7、切割:在挤压机出口处,用剪刀将挤出的产品切割长约10cm的长条状。

54.8、封装:将终产品置于塑封袋中,置于-80℃冰箱中贮存。

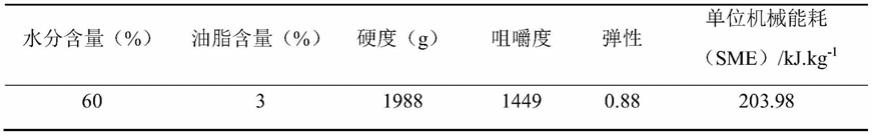

55.本实施例所制得的高水分植物基替代肉的产品特性如表1所示:

56.表1 3%油脂含量植物基替代肉产品特性

[0057][0058]

实施例2

[0059]

一种水包油型乳化液改良油脂在高水分植物基替代肉应用的方法,具体操作步骤同实施例1,区别仅在于:步骤1中,将水包油型乳化液的油脂含量替换为10%。

[0060]

本实施例所制得的高水分植物基替代肉的产品特性如表2所示:

[0061]

表2 6%油脂含量植物基替代肉产品特性

[0062][0063]

对比例1

[0064]

一种水包油型乳化液改良油脂在高水分植物基替代肉应用的方法,具体操作步骤同实施例1,区别仅在于:步骤1中,将水包油型乳化液的油脂含量替换为0%。

[0065]

本实施例所制得的高水分植物基替代肉的产品特性如表3所示:

[0066]

表3 0%油脂含量植物基替代肉产品特性

[0067][0068]

对比例2

[0069]

一种水包油型乳化液改良油脂在高水分植物基替代肉应用的方法,具体操作步骤同实施例1,区别仅在于:没有步骤1,在挤压机中直接添加玉米油,保证最终高水分植物基替代肉的油脂含量为3%。

[0070]

本实施例所制得的高水分植物基替代肉的产品特性如表4所示:

[0071]

表4直接添加3%油脂含量植物基替代肉产品特性

[0072][0073]

对比例2和实施例2获得的高水分植物基替代肉的产品纤维结构图分别见图2(a)和图2(b)。通过上述性能对比可见,采用本实施例的制备方法可提升油脂在高水分植物基替代肉的应用,产品表面无油脂析出,最终油脂含量适中,而且纤维结构明显,然而对比例中,纤维不明显,添加油脂对纤维影响大。

[0074]

通过表5的对比可见,采用本实施例的技术方案,添加相同油脂含量的制品,如实施例1和对比例对比,实施例1得到的制品硬度、咀嚼度都比对比例2的大很多,弹性差距不大。实施例2添加6%的油脂得到的制品硬度和咀嚼度都有下降,弹性稍有增加。但是实施例

1和实施例2内部能保持很好的纤维结构。

[0075]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1