一种芦笋酸辣酱及其制作工艺的制作方法

1.本发明涉及食品加工技术领域,具体涉及一种芦笋酸辣酱及其制作工艺。

背景技术:

2.芦笋俗称石刁柏、龙须菜,为百合科天门冬属多年生宿根草本植物,是一种富含多种维生素、矿物质和微量元素的极具营养的蔬菜。在芦笋食品加工生产领域中,现有技术多数选择去掉老根或削去芦笋外皮,使成品口感保持鲜嫩,经此步骤,削下的笋皮或老根占原料重的1/3左右,产生大量的下脚料,造成经济利益的损失,并且生物资源利用率低下。芦笋外皮中的营养成分种类与去皮芦笋中的营养成分种类相同,有多种营养成分的含量超过去皮芦笋。因此,在食品加工领域中如何提高芦笋整体利用率是一个技术难点。

3.目前国内芦笋的种植规模与加工程度逐年提高,开发芦笋加工产物可满足人民日益增长的食用需求,因此开发一种风味独特、酸辣可口的即食拌饭用芦笋酱具有广阔的市场前景。

技术实现要素:

4.为了解决上述问题,本技术提出了一种芦笋酸辣酱及其制作工艺,可有效软化芦笋根部表皮的硬度,提高芦笋原料利用率,并额外释放芦笋中的游离氨基酸等风味物质,使制得的酸辣酱酸辣爽口,含有芦笋的清鲜香气与口味。

5.本技术中一种芦笋酸辣酱包括如下重量份数的原料:

6.发酵美人椒20~50份、发酵芦笋20~40份、泡萝卜1~10份、泡藕片1~10份、酸笋1~10份、食用油60~100份、调味品29.6~65.8份;

7.所述发酵芦笋包括如下制作工艺制得:将新鲜芦笋切段,初步软化及护色后加入混合酶,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,浸泡酶解,酶解后再加入植物乳杆菌发酵制得。

8.优选地,所述发酵芦笋的制作工艺包括以下步骤:

9.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,捞出后过冷水冷却,待芦笋原料温度降至常温;

10.(2)加入混合酶浸泡酶解,酶解结束后用切割机将芦笋切成细丝,长度为0.5~1cm,宽度为0.2~0.5cm;

11.(3)用清水洗涤表面,进行水蒸,晾凉并沥干水分;

12.(4)加入植物乳杆菌菌悬液以及盐、糖进行发酵。

13.优选地,所述初步软化及护色所用方法为水浴浸煮,浸煮温度为80~100℃,浸煮时间为3~5min。

14.优选地,所述纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶质量比为(2~3):(2~3):(0.5~1):(0.5~1):(1~2):(1~2):(1~3),按照芦笋原料质量的3~5%加入混合酶。

15.本技术所描述的混合酶中的7种酶,均为粉末状固体。

16.优选地,所述酶解温度为35~42℃,酶解时间为1~3天。

17.优选地,所述水蒸,隔水蒸时间为10~15min,水蒸温度为90~100℃。

18.优选地,所述发酵,加入3~5%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为1~3天,发酵温度为35~40℃。

19.本技术所描述的菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液。

20.优选地,所述调味品包括:姜3~8份,蒜10~15份,黄豆酱10~30份,花椒油0.1~0.3份,盐0.5~1.5份,白砂糖2~4份,白米醋3~5份,芝麻香油1~2份。

21.优选的,所述食用油为大豆油、菜籽油、玉米油中的一种或多种。

22.优选地,所述发酵美人椒是通过新鲜美人椒、盐、糖、花椒、生姜、蒜、白酒、八角发酵14天所得。

23.优选地,所述的一种芦笋酸辣酱的制作工艺,包括:

24.(1)预处理:将发酵美人椒、泡萝卜、泡藕片、酸笋分别打碎;

25.(2)混合:将(1)中预处理好的原料与发酵芦笋混合均匀,作为炒制的混合原料;

26.(3)炒制:加入食用油,待温度升至120~130℃时加入混合原料,锅中将混合原料与食用油搅拌均匀,炒制6~9min,加入调味品翻炒2~3min,翻炒均匀后关火,冷却灌装。

27.本技术能够带来如下有益效果:

28.1、本技术中的发酵芦笋的制作工艺中,利用混合酶进行酶解,软化芦笋根部表皮硬度,提高芦笋原料利用率。

29.2、本技术中的发酵芦笋的制作工艺中,利用植物乳杆菌发酵,释放游离氨基酸等风味物质,提升芦笋口味。

具体实施方式

30.实施例1:

31.一种芦笋酸辣酱,由以下重量的原料组成:发酵美人椒20份,发酵芦笋20份,泡萝卜1份,泡藕片1份,酸笋1份,大豆油60份,姜3份,蒜10份,黄豆酱10份,花椒油0.1份,盐0.5份,白砂糖2份,白米醋3份,芝麻香油1份。

32.上述芦笋酸辣酱的制作工艺,包括以下步骤:

33.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,水浴浸煮温度为80℃,浸煮时间为3min,捞出后过冷水冷却,待芦笋原料温度降至常温;

34.(2)加入混合酶浸泡酶解,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,质量比为2:2:0.5:0.5:1:1:1,按照芦笋原料质量的3%加入混合酶,酶解温度为35℃,酶解时间为1天,酶解结束后用切割机将芦笋切成细丝,长度为0.5cm,宽度为0.2cm;

35.混合酶中的7种酶,均为粉末状固体;

36.(3)用清水洗涤表面,进行水蒸,水蒸时隔水蒸10min,水蒸温度为90℃,晾凉并沥

干水分;

37.(4)加入3%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为1天,发酵温度为35℃;

38.菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液;

39.(5)预处理:将发酵美人椒、泡萝卜、泡藕片、酸笋、姜、蒜分别用切割机打碎;将黄豆酱利用料理机搅碎;上述原料处理后装瓶备用;

40.(6)混合:将发酵美人椒、发酵芦笋、泡萝卜、泡藕片、酸笋、姜蒜末混合均匀,作为炒制的混合原料;

41.(7)炒制:锅中加入大豆油,待温度升至120℃时加入混合料,锅中混合料与大豆油搅拌均匀,炒制6min,加入黄豆酱、花椒油、白米醋,翻炒2min,再加入盐、糖、芝麻香油,翻炒均匀后关火,冷却灌装。

42.实施例2:

43.一种芦笋酸辣酱,由以下重量的原料组成:发酵美人椒20份,发酵芦笋20份,泡萝卜1份,泡藕片1份,酸笋1份,大豆油60份,姜3份,蒜10份,黄豆酱10份,花椒油0.1份,盐0.5份,白砂糖2份,白米醋3份,芝麻香油1份。

44.上述芦笋酸辣酱的制作工艺,包括以下步骤:

45.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,水浴浸煮温度为80℃,浸煮时间为5min,捞出后过冷水冷却,待芦笋原料温度降至常温;

46.(2)加入混合酶浸泡酶解,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,质量比为2:2:0.5:0.5:1:1:3,按照芦笋原料质量的3.5%加入混合酶,酶解温度为35℃,酶解时间为3天,酶解结束后用切割机将芦笋切成细丝,长度为0.5cm,宽度为0.2cm;

47.混合酶中的7种酶,均为粉末状固体;

48.(3)用清水洗涤表面,进行水蒸,水蒸时隔水蒸10min,水蒸温度为90℃,晾凉并沥干水分;

49.(4)加入3.5%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为3天,发酵温度为35℃;

50.菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液;

51.(5)预处理:将发酵美人椒、泡萝卜、泡藕片、酸笋、姜、蒜分别用切割机打碎;将黄豆酱利用料理机搅碎;上述原料处理后装瓶备用;

52.(6)混合:将发酵美人椒、发酵芦笋、泡萝卜、泡藕片、酸笋、姜蒜末混合均匀,作为炒制的混合原料;

53.(7)炒制:锅中加入大豆油,待温度升至125℃时加入混合料,锅中混合料与大豆油搅拌均匀,炒制7min,加入黄豆酱、花椒油、白米醋,翻炒2.5min,再加入盐、糖、芝麻香油,翻炒均匀后关火,冷却灌装。

54.实施例3:

55.一种芦笋酸辣酱,由以下重量的原料组成:发酵美人椒25份,发酵芦笋30份,泡萝卜5份,泡藕片5份,酸笋5份,玉米油80份,姜5份,蒜12份,黄豆酱20份,花椒油0.2份,盐1份,白砂糖3份,白米醋4份,芝麻香油1.5份。

56.上述芦笋酸辣酱的制作工艺,包括以下步骤:

57.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,水浴浸煮温度为85℃,浸煮时间为4.5min,捞出后过冷水冷却,待芦笋原料温度降至常温;

58.(2)加入混合酶浸泡酶解,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,质量比为2.5:3:0.5:1:1:1:1,按照芦笋原料质量的4%加入混合酶,酶解温度为38℃,酶解时间为2天,酶解结束后用切割机将芦笋切成细丝,长度为0.5cm,宽度为0.2cm;

59.混合酶中的7种酶,均为粉末状固体;

60.(3)用清水洗涤表面,进行水蒸,水蒸时隔水蒸10min,水蒸温度为90℃,晾凉并沥干水分;

61.(4)加入4%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为2天,发酵温度为38℃;

62.菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液;

63.(5)预处理:将发酵美人椒、泡萝卜、泡藕、酸笋、姜、蒜分别用切割机打碎;将黄豆酱利用料理机搅碎;上述原料处理后装瓶备用;

64.(6)混合:将发酵美人椒、发酵芦笋、泡萝卜、泡藕片、酸笋、姜蒜末混合均匀,作为炒制的混合原料;

65.(7)炒制:锅中加入玉米油,待温度升至120℃时加入混合料,锅中混合料与玉米油搅拌均匀,炒制9min,加入黄豆酱、花椒油、白米醋,翻炒3min,再加入盐、糖、芝麻香油,翻炒均匀后关火,冷却灌装。

66.实施例4:

67.一种芦笋酸辣酱,由以下重量的原料组成:发酵美人椒30份,发酵芦笋25份,泡萝卜3份,泡藕片3份,酸笋3份,菜籽油70份,姜4份,蒜13份,黄豆酱15份,花椒油0.15份,盐0.8份,白砂糖2.5份,白米醋3.5份,芝麻香油1.3份。

68.上述芦笋酸辣酱的制作工艺,包括以下步骤:

69.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,水浴浸煮温度为90℃,浸煮时间为4min,捞出后过冷水冷却,待芦笋原料温度降至常温;

70.(2)加入混合酶浸泡酶解,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,质量比为3:2:1:0.5:1:1:1.5,按照芦笋原料质量的4.5%加入混合酶,酶解温度为38℃,酶解时间为2天,酶解结束后用切割机将芦笋切成细丝,长度为0.5cm,宽度为0.2cm;

71.混合酶中的7种酶,均为粉末状固体;

72.(3)用清水洗涤表面,进行水蒸,水蒸时隔水蒸10min,水蒸温度为90℃,晾凉并沥

干水分;

73.(4)加入4.5%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为2天,发酵温度为38℃;

74.菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液;

75.(5)预处理:将发酵美人椒、泡萝卜、泡藕、酸笋、姜、蒜分别用切割机打碎;将黄豆酱利用料理机搅碎;上述原料处理后装瓶备用;

76.(6)混合:将发酵美人椒、发酵芦笋、泡萝卜、泡藕片、酸笋、姜蒜末混合均匀,作为炒制的混合原料;

77.(7)炒制:锅中加入菜籽油,待温度升至127℃时加入混合料,锅中混合料与菜籽油搅拌均匀,炒制6.5min,加入黄豆酱、花椒油、白米醋,翻炒2.3min,再加入盐、糖、芝麻香油,翻炒均匀后关火,冷却灌装。

78.实施例5:

79.一种芦笋酸辣酱,由以下重量的原料组成:发酵美人椒40份,发酵芦笋35份,泡萝卜8份,泡藕片8份,酸笋8份,大豆油90份,姜7份,蒜14份,黄豆酱25份,花椒油0.25份,盐1.3份,白砂糖3.5份,白米醋4.5份,芝麻香油1.7份。

80.上述芦笋酸辣酱的制作工艺,包括以下步骤:

81.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,水浴浸煮温度为95℃,浸煮时间为3.5min,捞出后过冷水冷却,待芦笋原料温度降至常温;

82.(2)加入混合酶浸泡酶解,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,质量比为2:2.5:1:0.5:2:1:1,按照芦笋原料质量的5%加入混合酶,酶解温度为38℃,酶解时间为2天,酶解结束后用切割机将芦笋切成细丝,长度为0.5cm,宽度为0.2cm;

83.混合酶中的7种酶,均为粉末状固体;

84.(3)用清水洗涤表面,进行水蒸,水蒸时隔水蒸10min,水蒸温度为90℃,晾凉并沥干水分;

85.(4)加入5%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为2天,发酵温度为38℃;

86.菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液;

87.(5)预处理:将发酵美人椒、泡萝卜、泡藕、酸笋、姜、蒜分别用切割机打碎;将黄豆酱利用料理机搅碎;上述原料处理后装瓶备用;

88.(6)混合:将发酵美人椒、发酵芦笋、泡萝卜、泡藕片、酸笋、姜蒜末混合均匀,作为炒制的混合原料;

89.(7)炒制:锅中加入大豆油,待温度升至123℃时加入混合料,锅中混合料与大豆油搅拌均匀,炒制7.6min,加入黄豆酱、花椒油、白米醋,翻炒2.7min,再加入盐、糖、芝麻香油,翻炒均匀后关火,冷却灌装。

90.实施例6:

91.一种芦笋酸辣酱,由以下重量的原料组成:发酵美人椒50份,发酵芦笋40份,泡萝卜10份,泡藕片10份,酸笋10份,菜籽油100份,姜8份,蒜15份,黄豆酱30份,花椒油0.3份,盐1.5份,白砂糖4份,白米醋5份,芝麻香油2份。

92.上述芦笋酸辣酱的制作工艺,包括以下步骤:

93.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,水浴浸煮温度为100℃,浸煮时间为3min,捞出后过冷水冷却,待芦笋原料温度降至常温;

94.(2)加入混合酶浸泡酶解,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,质量比为2:1:0.5:1:1.5:2:2,按照芦笋原料质量的4%加入混合酶,酶解温度为42℃,酶解时间为1天,酶解结束后用切割机将芦笋切成细丝,长度为0.5cm,宽度为0.2cm;

95.混合酶中的7种酶,均为粉末状固体;

96.(3)用清水洗涤表面,进行水蒸,水蒸时隔水蒸10min,水蒸温度为90℃,晾凉并沥干水分;

97.(4)加入5%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为1天,发酵温度为40℃;

98.菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液;

99.(5)预处理:将发酵美人椒、泡萝卜、泡藕、酸笋、姜、蒜分别用切割机打碎;将黄豆酱利用料理机搅碎;上述原料处理后装瓶备用;

100.(6)混合:将发酵美人椒、发酵芦笋、泡萝卜、泡藕片、酸笋、姜蒜末混合均匀,作为炒制的混合原料;

101.(7)炒制:锅中加入菜籽油,待温度升至130℃时加入混合料,锅中混合料与菜籽油搅拌均匀,炒制6min,加入黄豆酱、花椒油、白米醋,翻炒2min,再加入盐、糖、芝麻香油,翻炒均匀后关火,冷却灌装。

102.实施例7:

103.一种芦笋酸辣酱,由以下重量的原料组成:发酵美人椒50份,发酵芦笋40份,泡萝卜10份,泡藕片10份,酸笋10份,菜籽油100份,姜8份,蒜15份,黄豆酱30份,花椒油0.3份,盐1.5份,白砂糖4份,白米醋5份,芝麻香油2份。

104.上述芦笋酸辣酱的制作工艺,包括以下步骤:

105.(1)以新鲜芦笋为原料,切段后通过水浴浸煮,初步软化及护色,水浴浸煮温度为100℃,浸煮时间为5min,捞出后过冷水冷却,待芦笋原料温度降至常温;

106.(2)加入混合酶浸泡酶解,混合酶包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶,质量比为3:3:1:1:2:2:3,按照芦笋原料质量的5%加入混合酶,酶解温度为42℃,酶解时间为3天,酶解结束后用清水洗涤表面,进行水蒸,水蒸时隔水蒸15min,水蒸温度为100℃,晾凉并沥干水分;

107.混合酶中的7种酶,均为粉末状固体;

108.(3)用切割机将芦笋切成细丝,长度为1cm,宽度为0.5cm;

109.(4)加入5%芦笋原料质量的菌悬液,并添加2%芦笋原料质量的盐、4%芦笋原料质量的糖,混合均匀,接种发酵,发酵时间为3天,发酵温度为40℃;

110.菌悬液,是利用植物乳杆菌作为发酵剂发酵芦笋,降解芦笋中的多肽物质生成游离氨基酸等非挥发性风味成分,其中植物乳杆菌按照5%的添加比例,将植物乳杆菌接种至mrs液体培养基中,即得菌悬液;

111.(5)预处理:将发酵美人椒、泡萝卜、泡藕、酸笋、姜、蒜分别用切割机打碎;将黄豆酱利用料理机搅碎;上述原料处理后装瓶备用;

112.(6)混合:将发酵美人椒、发酵芦笋、泡萝卜、泡藕片、酸笋、姜蒜末混合均匀,作为炒制的混合原料;

113.(7)炒制:锅中加入菜籽油,待温度升至130℃时加入混合料,锅中混合料与菜籽油搅拌均匀,炒制9min,加入黄豆酱、花椒油、白米醋,翻炒3min,再加入盐、糖、芝麻香油,翻炒均匀后关火,冷却灌装。

114.对比例1:

115.与实施例1的区别仅在于,不进行水浴浸煮步骤,即不进行步骤(1)。

116.对比例2:

117.与实施例1的区别仅在于,不进行酶解。

118.对比例3:

119.与实施例1的区别仅在于,混合酶中不含胰蛋白酶,其他酶的质量比与实施例1相同。

120.对比例4:

121.与实施例1的区别仅在于,混合酶中不含木质素酶,其他酶的质量比与实施例1相同。

122.对比例5:

123.与实施例1的区别仅在于,不进行发酵,即不进行步骤(4)。

124.对比例6:

125.与实施例1的区别仅在于,将步骤(4)中植物乳杆菌替换为发酵乳杆菌。

126.为了评价不同制作工艺对芦笋根部表皮的软化效果,利用质构仪测量软化工艺对芦笋段根部表皮的硬度、咀嚼性、内聚性、回复性四项参数的影响;这部分表征针对上述实施例1-7以及对比例1-4,进行步骤(2)中酶解后的芦笋进行测试。

127.得到的数据如下:

[0128] 硬度/n咀嚼性/n内聚性回复性实施例13.95

±

0.251.12

±

0.110.25

±

0.160.10

±

0.05实施例23.73

±

0.191.01

±

0.160.20

±

0.140.09

±

0.02实施例33.86

±

0.281.04

±

0.130.21

±

0.180.09

±

0.04实施例43.31

±

0.320.85

±

0.150.12

±

0.190.05

±

0.05实施例53.42

±

0.240.92

±

0.160.16

±

0.130.06

±

0.03实施例63.86

±

0.191.04

±

0.120.21

±

0.180.09

±

0.03实施例73.68

±

0.161.01

±

0.090.19

±

0.150.08

±

0.08对比例18.35

±

0.333.67

±

0.160.69

±

0.120.28

±

0.05

对比例27.62

±

0.323.28

±

0.190.45

±

0.140.19

±

0.07对比例34.36

±

0.251.41

±

0.180.29

±

0.090.12

±

0.07对比例45.21

±

0.271.95

±

0.140.32

±

0.160.15

±

0.06

[0129]

从上述例子的表征数据可知,本实施例通过水浴浸煮以及加入包含纤维素酶、半纤维素酶、胰蛋白酶、脂肪酶、淀粉酶、果胶酶、木质素酶7种酶的混合酶进行酶解,各种酶相互配合,共同作用,使得芦笋根部表皮的硬度、咀嚼性、内聚性、回复性下降,有效的软化了芦笋根部表皮,避免加工时切除根部或削去表皮带来的原料利用率低及营养部分损失的问题。

[0130]

通过对比例1的数据说明,不经过水浴浸煮,相比于实施例1,硬度升高4.4、咀嚼性升高2.55、内聚性升高0.44、回复性升高0.18,水浴浸煮可以有效软化芦笋根部表皮,是不可缺少的步骤;

[0131]

通过对比例2的数据说明,不经过酶解工艺,硬度升高3.67、咀嚼性升高2.26、内聚性升高0.2、回复性升高0.09,酶解可以有效软化芦笋根部表皮,是不可缺少的步骤;

[0132]

通过对比例3的数据说明,在混合酶中,胰蛋白酶是不可缺少的一部分,相比于实施例1,硬度升高0.41、咀嚼性升高0.29、内聚性升高0.04、回复性升高0.02,在混合酶中添加胰蛋白酶,可以提升芦笋原料的利用率。

[0133]

通过对比例4的数据说明,在混合酶中,木质素酶是不可缺少的一部分,相比于实施例1,硬度升高1.26、咀嚼性升高0.83、内聚性升高0.07、回复性升高0.05,在混合酶中添加木质素酶,可以提升芦笋原料的利用率。

[0134]

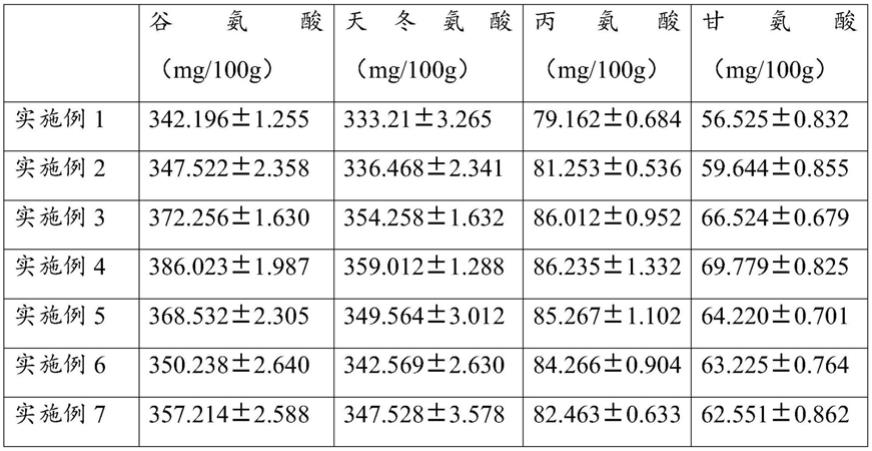

为了评价不同制作工艺对芦笋内部风味物质的释放效果,采用l-8900全自动氨基酸分析仪测定不同制作工艺后芦笋中的部分呈味游离氨基酸的含量;这部分表征针对上述实施例1-7以及对比例5-6,进行步骤(4)中发酵后的芦笋进行测试。

[0135]

得到的数据如下:

[0136][0137]

[0138]

从上述例子的表征数据可知,本实施例利用植物乳杆菌进行发酵,使得芦笋中的风味物质,部分呈味游离氨基酸的含量的得到了提升,使制得的酸辣酱酸辣爽口,含有芦笋的清鲜香气与风味。

[0139]

通过对比例5的数据说明,发酵过程对风味物质的释放起着重要的作用,如果不进行发酵,对比例5中游离氨基酸的含量与实施例1中游离氨基酸的含量相比,下降约30%,是不可缺少的步骤;

[0140]

通过对比例6的数据说明,植物乳杆菌相较于发酵乳杆菌,发酵的后测得的实验结果,利用植物乳杆菌发酵后的游离氨基酸含量明显高于发酵乳杆菌发酵后的游离氨基酸含量,植物乳杆菌可以显著提升风味物质的含量,有利于提升成品芦笋酱的口味。

[0141]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0142]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1