酱油调味蒸煮装置的制作方法

1.本实用新型属于食品加工设备技术领域,特别是涉及酱油调味蒸煮装置。

背景技术:

2.酱油是我国传统的一种调味料之一,在我国深受消费者的喜爱,酱油在食品行业加工过程中有很广泛的应用,酱油蒸煮是酱油生产过程中的重要步骤,需要将浸泡好的豆类进行蒸煮,但目前的酱油蒸煮器皿在实际使用中仍存在较多问题,因此进一步对酱油调味蒸煮装置进行优化改进是十分有必要的。

3.现阶段的酱油调味蒸煮装置,一般具有以下不足之处:

4.1.现阶段的酱油调味蒸煮装置一般具有通常粉碎原料和蒸煮原料在独立的设备完成,工作效率低,并且蒸煮过程中原料受热不均匀的问题。

5.2.现阶段的酱油调味蒸煮装置一般具有通常蒸煮后的原料不便于与液体分离,并且蒸煮产生的蒸汽大多不能进行二次利用的问题。

技术实现要素:

6.本实用新型的目的在于提供酱油调味蒸煮装置,通过设置搅拌破碎机构、过滤筛筒、排液管和回气管,解决了现阶段的酱油调味蒸煮装置一般具有通常粉碎原料和蒸煮原料在独立的设备完成,工作效率低,并且蒸煮过程中原料受热不均匀以及通常蒸煮后的原料不便于与液体分离,并且蒸煮产生的蒸汽大多不能进行二次利用的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为酱油调味蒸煮装置,包括蒸汽外筒,所述蒸汽外筒与蒸煮内筒固定连接,蒸煮内筒的内腔的上端设置有支撑凸台,所述蒸煮内筒的内腔中放置有过滤筛筒,过滤筛筒的上端的横截面呈l型结构设置,所述蒸煮内筒通过铰链与蒸煮端盖转动连接,所述蒸煮端盖的上侧壁与电机的固定座固定连接,所述电机的主轴通过联轴器与搅拌破碎机构的搅拌转杆固定连接,所述搅拌转杆的周侧壁与搅拌框固定连接,所述搅拌框的侧壁与破碎刀片固定连接,破碎刀片共设置有两个,破碎刀片关于搅拌转杆之间呈对称结构设置,所述搅拌转杆的周侧壁与螺旋叶片固定连接,所述蒸汽外筒的前侧的周侧壁与进气管连通,所述蒸煮端盖的侧壁通过回气管与蒸汽外筒的内腔连通,所述蒸煮内筒的下侧壁与排液管的上端连通。

9.进一步地,所述蒸汽外筒的后侧的周侧壁与排气管连通,排气管的上侧壁开设有透气孔,所述进气管与进气阀连通。

10.进一步地,所述排液管与排液阀连通,所述蒸汽外筒的下侧壁与冷凝水排水管连通,所述冷凝水排水管与排水阀连通。

11.进一步地,所述蒸煮端盖的侧壁与翻转把手固定连接,翻转把手呈u型结构设置,所述蒸煮内筒的侧壁与密封耳板固定连接,翻转把手和密封耳板的侧壁均开设有轴孔。

12.进一步地,所述过滤筛筒的上侧壁与提升耳环固定连接,所述提升耳环共设置有

两个,提升耳环关于过滤筛筒呈对称结构设置。

13.进一步地,所述蒸汽外筒的下侧壁与支撑底柱的上端固定连接,所述支撑底柱共设置有三个,支撑底柱关于蒸汽外筒的轴心呈圆周阵列结构设置。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过设置搅拌破碎机构,蒸煮时,电机带动搅拌破碎机构的搅拌转杆转动,搅拌转杆进一步带动搅拌框转动,对过滤筛筒中的原料进行搅拌,同时搅拌框上的破碎刀片对原料进行再破碎,螺旋叶片将原料上下翻动,使原料受热均匀,防止糊底,解决了现阶段的酱油调味蒸煮装置一般具有通常粉碎原料和蒸煮原料在独立的设备完成,工作效率低,并且蒸煮过程中原料受热不均匀的问题。

16.2、本实用新型通过设置过滤筛筒、排液管和回气管,蒸煮完毕后,通过过滤筛筒上的提升耳环将固态的原料提起,打开排液阀,蒸煮过后的废水经排液管排出,蒸煮时,蒸煮内筒内产生的蒸汽经与蒸煮端盖连通的回气管再次回到蒸汽外筒内,再一次对蒸煮内筒进行加热,解决了现阶段的酱油调味蒸煮装置一般具有通常蒸煮后的原料不便于与液体分离,并且蒸煮产生的蒸汽大多不能进行二次利用的问题。

17.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

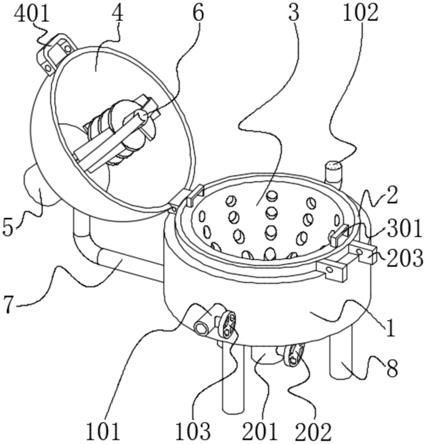

19.图1为酱油调味蒸煮装置的结构示意图;

20.图2为本实用新型图1的前视图;

21.图3为本实用新型图1的右视图;

22.图4为本实用新型图1的俯视图;

23.图5为本实用新型图4中a

‑

a的剖视图。

24.附图中,各标号所代表的部件列表如下:

25.1、蒸汽外筒;101、进气管;102、排气管;103、进气阀;104、冷凝水排水管;105、排水阀;2、蒸煮内筒;201、排液管;202、排液阀;203、密封耳板;3、过滤筛筒;301、提升耳环;4、蒸煮端盖;401、翻转把手;5、电机;6、搅拌破碎机构;601、搅拌转杆;602、搅拌框;603、破碎刀片;604、螺旋叶片;7、回气管;8、支撑底柱。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.请参阅图1

‑

5所示,本实用新型为酱油调味蒸煮装置,包括蒸汽外筒1,蒸汽外筒1与蒸煮内筒2固定连接,蒸煮内筒2的内腔中放置有过滤筛筒3,过滤筛筒3的侧壁开设有过滤筛眼,蒸煮内筒2通过铰链与蒸煮端盖4转动连接,蒸煮内筒2与蒸煮端盖4的连接处可粘接橡胶密封垫圈,蒸煮端盖4的上侧壁与电机5的固定座固定连接,电机5的型号为y90s

‑

2,

该型号为市场上常见的类型,在此不做过多叙述,电机5的主轴通过联轴器与搅拌破碎机构6的搅拌转杆601固定连接,搅拌破碎机构6包括搅拌转杆601、搅拌框602、破碎刀片603、螺旋叶片604,搅拌转杆601的周侧壁与搅拌框602固定连接,搅拌框602的侧壁与破碎刀片603固定连接,搅拌转杆601的周侧壁与螺旋叶片604固定连接,蒸汽外筒1的前侧的周侧壁与进气管101连通,进气管101与外界的蒸汽发生器的出气口连通,蒸煮端盖4的侧壁通过回气管7与蒸汽外筒1的内腔连通,回气管7采用金属软管制成,蒸煮内筒2的下侧壁与排液管201的上端连通,蒸煮时,电机5带动搅拌破碎机构6的搅拌转杆601转动,搅拌转杆601进一步带动搅拌框602转动,对过滤筛筒3中的原料进行搅拌,同时搅拌框602上的破碎刀片603对原料进行再破碎,螺旋叶片604将原料上下翻动,使原料受热均匀,蒸煮内筒2内产生的蒸汽经与蒸煮端盖4连通的回气管7再次回到蒸汽外筒1内,再一次对蒸煮内筒2进行加热,蒸煮完毕后,通过过滤筛筒3上的提升耳环301将固态的原料提起,打开排液阀202,蒸煮过后的废水经排液管201排出。

28.其中如图1、4所示,蒸汽外筒1的后侧的周侧壁与排气管102连通,进气管101与进气阀103连通,进气阀103采用手动球阀,蒸煮端盖4的侧壁与翻转把手401固定连接,蒸煮内筒2的侧壁与密封耳板203固定连接,翻转把手401和密封耳板203的侧壁均开设有轴孔,通过翻转把手401将蒸煮端盖4与蒸煮内筒2闭合,将固定销轴插入到翻转把手401、密封耳板203的侧壁的销孔中,实现对蒸煮装置的密封。

29.其中如图1、5所示,过滤筛筒3的上侧壁与提升耳环301固定连接,提升耳环301共设置有两个,提升耳环301用于将载有蒸煮后的原料的过滤筛筒3向上提升,将原料与蒸煮后的废水分离,蒸汽外筒1的下侧壁与支撑底柱8的上端固定连接,支撑底柱8共设置有三个,支撑底柱8用于支撑蒸煮装置。

30.其中如图2、3所示,排液管201与排液阀202连通,排液阀202采用手动球阀蒸汽外筒1的下侧壁与冷凝水排水管104连通,冷凝水排水管104与排水阀105连通,排水阀105采用手动球阀,蒸煮结束后,蒸汽外筒1内的冷凝水通过排水阀105经冷凝水排水管104排出。

31.本实施例的一个具体应用为:第一步,蒸煮前,将浸泡好的原料倒入蒸煮内筒2的内腔中的过滤筛筒3内,并将蒸煮端盖4与蒸煮内筒2闭合,第二步,蒸煮时,电机5带动搅拌破碎机构6对原料进行搅拌破碎,蒸煮内筒2产生的蒸汽经回气管7再次进入到蒸汽外筒1,第三步,蒸煮完毕后,将载有原料的过滤筛筒3提起,并通过排液管201将废水排出。

32.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1