切面刀组件和挤面机的制作方法

1.本实用新型涉及切面刀技术领域,特别涉及一种切面刀组件和挤面机。

背景技术:

2.在食品工业领域,挤面机是一种替代人工扯面的机械制作面食的常用食品机械。挤面机通常包括挤面机主体和出面模头,挤面机主体内设有面团通道、及设于面团通道内的推进螺杆,出面模头上设有挤压腔、及均与挤压腔连通的一面团入口和多个出面通孔,面团入口与面团通道的出口相连通。在人力或电动机械力的作用下,揉好的面团受推进螺杆的挤压推动,会经由面团通道、面团入口进入挤压腔,再经出面通孔挤出至出面模头的外侧,也即,形成与出面通孔的形状相匹配的面条。而在实际食用面条时,连续挤出的面条由于长度过长会不便于食用,所以用户通常希望将挤出的面条剪成多段。

3.现有的挤面机需用户手持剪刀,使剪刀置于出面通孔的外侧以将面条按任何长度剪断,而这一操作往往无法使面条的断口平整,甚至会导致面条粘连、无法完全分离的问题,进而导致用户体验差的问题。

技术实现要素:

4.本实用新型的主要目的是提供一种切面刀组件,旨在提高挤面机的切面操作便捷性。

5.为实现上述目的,本实用新型提出的切面刀组件包括:

6.转动支架,包括呈相对设置的第一支臂和第二支臂,设定有一支架轴线位于所述第一支臂、第二支臂的同一侧,所述第一支臂、第二支臂均沿所述支架轴线的周向延伸设置,所述转动支架用以套设于所述出面模头的外侧且能够相对所述出面模头旋转;以及

7.切面刀,连接于所述第一支臂与所述第二支臂之间,所述切面刀用以滑动抵接于所述出面通孔的外边缘。

8.可选地,所述转动支架还包括连接所述第一支臂与所述第二支臂的第一加强臂。

9.可选地,所述转动支架还包括与所述第一加强臂呈相对设置的第二加强臂,所述第二加强臂连接所述第一支臂与所述第二支臂,所述切面刀位于所述第一加强臂与所述第二加强臂之间。

10.可选地,所述第一支臂和/或所述第二支臂对应所述支架轴线的圆心角大于180

°

,所述第一支臂、第二支臂、第一加强臂、及第二加强臂共同限定出用以套设出面模头的安装空间。

11.可选地,所述第一支臂、第二支臂均可弹性形变,且所述第一加强臂与所述第二加强臂之间设有与所述安装空间连通的安装开口,所述安装开口与所述切面刀呈相对设置,所述安装开口用以使出面模头活动穿过而卡置于所述安装空间。

12.可选地,所述第一支臂包括分体设置的第一臂段和第二臂段,所述第二支臂包括分体设置的第三臂段和第四臂段,所述第一臂段、第三臂段呈相对设置,所述第二臂段、第

四臂段呈相对设置;

13.所述第一臂段、第一加强臂、及第三臂段一体成型设置以构成第一支架,所述切面刀连接于所述第一臂段与所述第三臂段之间,所述第二臂段、第二加强臂、及第四臂段一体成型设置以构成第二支架,且所述第二支架可弹性形变。

14.可选地,所述第一支架为金属材质。

15.可选地,所述第二支架为塑料材质。

16.可选地,所述第二支架的两端对应所述第一支架设有两插接孔,所述第一支架的两端分别插设于两所述插接孔内。

17.可选地,所述转动支架还包括连接于所述第二加强臂的手拨件,在远离所述切面刀的方向上,所述手拨件沿远离所述安装开口的方向倾斜延伸设置。

18.可选地,所述切面刀组件还包括设于所述安装开口的扣合件,所述扣合件的一端转动连接于所述第一加强臂,另一端可拆卸连接于所述第二加强臂。

19.可选地,所述出面模头的外周面还设有用以分别供所述第一支臂、第二支臂滑动抵接的第一滑槽和第二滑槽,所述第一滑槽、第二滑槽均沿所述出面模头的周向延伸设置。

20.可选地,所述出面模头还分别对应所述第一支臂、第二支臂设有第一限位槽和第二限位槽,所述第一限位槽、第二限位槽均沿所述出面模头的周向延伸设置,所述第一支臂设有用以滑动抵接于所述第一限位槽内的第一限位凸部,所述第二支臂设有用以滑动抵接于所述第二限位槽内的第二限位凸部。

21.可选地,所述出面模头的外周面上还设有若干出面凸台,多个所述出面通孔沿所述出面凸台的台面间隔分布,所述切面刀滑动抵接于所述台面。

22.本实用新型还提出一种挤面机,包括前述的切面刀组件。

23.本实用新型的技术方案中,套设在出面模头上的转动支架可以绕出面模头转动,从而带动连接于第一支臂与第二支臂之间的切面刀贴着出面通孔的外边缘往复滑动,由此在切面刀与出面通孔的外边缘之间形成剪切作用力,面条在该剪切作用力的作用下被平整地剪切断开,进而得到断口平整且不粘连的面条。其次,用户只需控制转动支架在出面模头上的转动即可剪切面条,从而能够实现不注目切面刀运行的盲操作,相较于用户使用剪刀工具要一直注目剪刀而言,本实用新型所提出的技术方案,能够提高挤面机的切面操作的便捷性。再者,用户可自由控制转动支架在出面模头上的转动,也即自由控制切面刀在出面通孔外的往复滑动,使得用户可以根据需求按任意长度剪切面条,例如先剪切出长度较长的适合大人吃的面条,然后紧跟着就可以剪切出长度较短的适合小孩吃的面条,进而提高挤面机的切面操作的灵活性。需要说明的是,当切面刀滑动抵接于出面模头的外周面时,支架轴线与出面模头的轴线呈平行及近平行设置。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

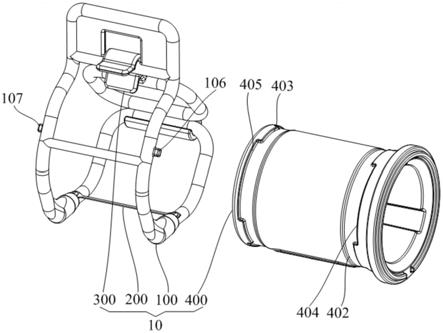

25.图1为本实用新型切面刀组件一实施例的结构示意图;

26.图2为图1中切面刀组件的另一结构示意图;

27.图3为图1中切面刀组件的再一结构示意图;

28.图4为图1中转动支架、切面刀、及扣合件的结构示意图;

29.图5为图1中转动支架、切面刀、及扣合件的另一结构示意图;

30.图6为图5中扣合件的结构示意图;

31.图7为图1中转动支架、切面刀、及扣合件的再一结构示意图;

32.图8为图1中出面模头的结构示意图;

33.图9为本实用新型挤面机一实施例的结构示意图。

34.附图标号说明:

35.标号名称标号名称1挤面机160第三加强臂10切面刀组件200切面刀100转动支架300扣合件101安装空间310基体部102安装开口320转动部103第一支架321内腔103a沉槽322第二卡接口104第二支架330卡合部106第一限位凸部331卡接段107第二限位凸部332导向段110第一支臂333第一卡接口111第一臂段400出面模头112第二臂段401出面通孔120第二支臂402第一滑槽121第三臂段403第二滑槽122第四臂段404第一限位槽130第一加强臂405第二限位槽140第二加强臂410出面凸台150手拨件20挤面机主体151扣合过孔

ꢀꢀ

36.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

37.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.需要说明,若本实用新型实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对

位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

39.另外,若本实用新型实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

40.现有的挤面机需用户手持剪刀,使剪刀置于出面通孔的外侧以将面条按任何长度剪断,而这一操作往往无法使面条的断口平整,甚至会导致面条粘连、无法完全分离的问题,进而导致用户体验差的问题。鉴于此,本实用新型提出了一种切面刀组件,参照图1至图4,图1为本实用新型切面刀组件一实施例的结构示意图,此时转动支架未装配到出面模头上;图2为图1中切面刀组件的另一结构示意图,此时转动支架已装配到出面模头上;图3为图1中切面刀组件的再一结构示意图,主要展示切面刀与出面通孔之间的关系;图4为图1中转动支架、切面刀、及扣合件的结构示意图。具体的,在本实施例中,该切面刀组件10包括:

41.转动支架100,包括呈相对设置的第一支臂110和第二支臂120,设定有一支架轴线位于第一支臂110、第二支臂120的同一侧,第一支臂110、第二支臂120均沿支架轴线的周向延伸设置,转动支架100用以套设于出面模头400的外侧且能够相对出面模头400旋转;以及

42.切面刀200,连接于第一支臂110与第二支臂120之间,切面刀200用以滑动抵接于出面通孔401的外边缘。

43.本实用新型的技术方案中,套设在出面模头400上的转动支架100可以绕出面模头400转动,从而带动连接于第一支臂110与第二支臂120之间的切面刀200贴着出面通孔401的外边缘往复滑动,由此在切面刀200与出面通孔401的外边缘之间形成剪切作用力,面条在该剪切作用力的作用下被平整地剪切断开,进而得到断口平整且不粘连的面条。其次,用户只需控制转动支架100在出面模头400上的转动即可剪切面条,从而能够实现不注目切面刀200运行的盲操作,相较于用户使用剪刀工具要一直注目剪刀而言,本实用新型所提出的技术方案,能够提高挤面机的切面操作的便捷性。再者,用户可自由控制转动支架100在出面模头400上的转动,也即自由控制切面刀200在出面通孔401外的往复滑动,使得用户可以根据需求按任意长度剪切面条,例如先剪切出长度较长的适合大人吃的面条,然后紧跟着就可以剪切出长度较短的适合小孩吃的面条,进而提高挤面机的切面操作的灵活性。需要说明的是,当切面刀200滑动抵接于出面模头400的外周面时,支架轴线与出面模头400的轴线呈平行及近平行设置。

44.参照图3和图4,为了提高第一支臂110、第二支臂120的转动同步性,本实施例中,进一步地,转动支架100还包括连接第一支臂110与第二支臂120的第一加强臂130。可以理解的,由于第一支臂110与第二支臂120之间连接有第一加强臂130,使得即使用户只对第一支臂110施加驱动力,也能在第一加强臂130的力传递作用下将驱动力分至第二支臂120,从而使第一支臂110与第二支臂120的转动趋于同步,进而使连接在第一支臂110、第二支臂120之间的切面刀200能够保持与出面模头400的贴合关系,避免切面刀200与出面模头400

未能完全贴合导致的面条剪切异常问题,诸如面条断口不平整或面条粘连。

45.参照图3和图4,为了提高转动支架100的结构强度,本实施例中,进一步地,转动支架100还包括与第一加强臂130呈相对设置的第二强臂140,第二加强臂140连接第一支臂110与第二支臂120,切面刀200位于第一加强臂130与第二强臂140之间。通过呈相对设置的第一加强臂130和第二强臂140,使得转动支架100形成一个结构更加稳定的框架体零件,进而提高转动支架100整体的结构强度,以使切面刀200能够更稳定地与出面模头400保持贴合关系,进而提高切面操作的稳定性和可靠性。

46.参照图3至图5,本实施例中,可选地,第一支臂110和/或第二支臂120对应支架轴线的圆心角大于180

°

,第一支臂110、第二支臂120、第一加强臂130、及第二强臂140共同限定出用以套设出面模头400的安装空间101。将第一支臂110、第二支臂120对应的圆心角设置为大于180

°

,使得出面模头400处于安装空间101内时,第一支臂110、第二支臂120呈环抱出面模头400状,则第一支臂110、第二支臂120在出面模头400上的转动能够更加稳定可靠,进而使切面刀200能够更稳定地与出面模头400保持贴合关系,进而提高切面操作的稳定性和可靠性。然本设计不限于此,于其他实施例中,还可以是第一支臂和第二支臂的弧长对应支架轴线的圆心角均不大于180

°

,切面刀组件10还包括连接于第一加强臂和第二加强臂的扣合支架,扣合支架沿支架轴线的周向延伸设置,且扣合支架对应支架轴线的圆心角大于180

°

。

47.参照图3至图5,为了便于转动支架100拆装于出面模头400,本实施例中,进一步地,第一支臂110、第二支臂120均可弹性形变,且第一加强臂130与第二强臂140之间设有与安装空间101连通的安装开口102,安装开口102与切面刀200呈相对设置,安装开口102用以使出面模头400活动穿过而卡置于安装空间101。第一支臂110和第二支臂120由于具备弹性形变的性能,则安装开口102的尺寸容易变大或变小,从而便于用户将转动支架100沿着出面模头400的径向,也即,沿着与支架轴线相交的方向,套设在出面模头400上或从出面模头400上拆卸下来,从而便于用户拆卸及清洗转动支架100及出面模头400,用户能够较全面地清洁这两个零部件,例如这两者在连接处所形成的卫生死角。另外,当用户不需要使用切面功能时,例如制作长寿面这类长度要求较长的面条时可以不用切面刀200,则可以将转动支架100连带切面刀200一起从出面模头400上拆卸下来并单独储藏。然本设计不限于此,于其他实施例中,还可以是转动支架在第一支臂或第二支臂所在平面上设有与安装空间连通的安装开口,出面模头沿支架轴线的方向从安装开口插入安装空间内。

48.参照图3和图5,为了使切面刀200在剪切面条时能够持续紧密贴合出面模头400,本实施例中,进一步地,第一支臂110包括分体设置的第一臂段111和第二臂段112,第二支臂120包括分体设置的第三臂段121和第四臂段122,第一臂段111、第三臂段121呈相对设置,第二臂段112、第四臂段122呈相对设置;第一臂段111、第一加强臂130、及第三臂段121一体成型设置以构成第一支架103,切面刀200连接于第一臂段111与第三臂段121之间,第二臂段112、第二强臂140、及第四臂段122一体成型设置以构成第二支架104,且第二支架104可弹性形变。通过将第一支架103设置为不容易发生弹性形变的零件,有利于为连接于第一支架103上的切面刀200提供稳定的拉力,进而使切面刀200在转动剪切面条时,能够持续地贴合在出面通孔401的外边缘,使得这两者形成的剪切效果保持在良好状态,进而使面条断口平整且避免出现面条粘连的问题。其次,通过将第二支架104设置为容易发生弹性形

变的零件,有利于转动支架100作出弹性形变以改变安装开口102的尺寸,进而提高转动支架100与出面模头400之间的拆装便捷性。

49.本实施例中,进一步地,第一支架103为金属材质。可以理解的,金属材质制成的支架通常具备更好的强度和刚度,更不容易发生弹性形变,其中,金属材质可以是铝合金或镁合金或碳钢等弹性模量较大的材质。当然了,还可以结合第一支架103的形状及尺寸,例如第一支架103的横截面直径设置在4mm至10mm时既能够满足强度和刚度的要求,又不至于显得笨重而影响美观性,且有利于控制第一支架103的制造成本。然本设计不限于此,于其他实施例中,第一支架还可以是诸如聚甲醛或聚对苯二甲酸丁二酯等具有较高硬度及刚性的塑料材质,或者是玻璃、陶瓷等一类不发生弹性形变的材质。

50.本实施例中,进一步地,第二支架104为塑料材质。可以理解的,塑料材质制成的支架通常具备更好的弹性形变性能,更容易发生弹性形变,其中,塑料材质可以是聚丙烯或聚碳酸酯等等弹性模量较小的材质。然本设计不限于此,于其他实施例中,还可以是诸如65#或70#或65mn的碳素弹簧钢,或者合金弹簧钢。

51.本实施例中,进一步地,第二支架104的两端对应第一支架103设有两插接孔,第一支架103的两端分别插设于两插接孔内。采用第一支架103过盈配合插设在第二支架104上的方案,不仅结构简单、装配便捷,还能降低转动支架100的制造成本。另外,由于第二支架104是由塑料材质制成,将插接孔设置在第二支架104上,便于在第二支架104制造时直接成型带出插接孔,进而降低第二支架104的制造成本。然本设计不限于此,于其他实施例中,还可以是第二支架与第一支架之间通过卡接或螺接或铆接或焊接固定。

52.参照图5,本实施例中,为了保证切面刀200在剪切面条时能持续处于绷直状态,可选地,切面刀200与第一支架103铆接固定设置。通过铆钉将切面刀200固定在第一支架103上既能够保证连接强度及可靠性,避免切面刀200出现松动的问题,又能够提高切面刀200与第一支架103之间连接结构的整洁美观性。然本设计不限于此,于其他实施例中,还可以切面刀与第一支架之间通过卡接或螺接或焊接固定。

53.参照图5,为了提高切面刀200与第一支架103的安装稳定性,本实施例中,可选地,第一支架103对应切面刀200设有沉槽103a,沉槽103a沿切面刀200的长度方向延伸,切面刀200具有宽侧面和窄侧面,切面刀200的宽侧面抵接于沉槽103a的槽底面。

54.参照图5,本实施例中,可选地,第一支架103对应支架轴线的圆心角小于第二支架104对应支架轴线的圆心角,且切面刀200设于第一支架103的靠近第二支架104的一端。通过将容易弹性形变的第二支架104做得大些,可以保证转动支架100在发生弹性形变时安装开口102的尺寸能够获得足够的扩展,使得出面模头400更容易穿过安装开口102,进而提高转动支架100与出面模头400之间的拆装便捷性。另外,可以理解的,相同形状、尺寸规格的塑料支架与金属支架相比较,后者的制造成本通常更高;而第一支架103的主要作用是为切面刀200提供较稳定的拉力,所以不必做得太长,进而能够降低转动支架100整体的制造成本。而将切面刀200设于第一支架103的靠近第二支架104的一端,是为了避免切面刀200与第一加强臂130靠得太近,使切面刀200在剪切面条时第一加强臂130容易触碰到从出面通孔401内挤出的面条,而导致第一加强臂130妨碍面条挤出的问题。

55.本实施例中,可选地,切面刀200为金属刀线。金属刀线可以做到轻薄且柔韧性足够的状态,以便能够较好地满足在剪切面条时持续且紧密贴合出面模头400的要求。另外,

可以理解的,由于面条较为柔软所以较容易被剪切断开,所以金属刀线无需达到开锋状态也能够满足剪切面条的功能要求。然本设计不限于此,于其他实施例中,还可以是金属刀片或陶瓷刀片。

56.参照图4和图5,为了便于用户在转动支架100上施加驱动力,本实施例中,进一步地,转动支架100还包括连接于第二强臂140的手拨件150,在远离切面刀200的方向上,手拨件150沿远离安装开口102的方向倾斜延伸设置。当转动支架100套设在出面模头400后,用户通过对手拨件150施加驱动力,也即,用手拨动手拨件150,就能够驱使转动支架100绕出面模头400转动,进而使切面刀200往复运动而对挤出的面条进行剪切。其次,手拨件150沿远离安装开口102的方向倾斜延伸设置,可以避免手拨件150妨碍出面模头400从安装开口102穿过的问题,进而提高转动支架100的安装便捷性。再者,可以理解的,当出面模头400装配于挤面机主体以备使用时,出面通孔401通常会布置在出面模头400的正下方,以便挤出的多根面条能够在重力作用下呈自然悬垂状态,而不会互相干扰或粘连在一起。当切面刀200在剪切面条时处于出面模头400的正下方,由于第臂二加强与切面刀200呈相对设置,则手拨板相对地处于出面模头400的上方,从而能够方便用户无视线障碍地操作手拨板。然本设计不限于此,于其他实施例中,还可以是将手拨件设置在第一加强臂上,且在远离第一支臂的方向上,手拨件沿远离安装开口的方向倾斜延伸设置。

57.为了降低手拨板的制造成本,本实施例中,可选地,手拨板与第二支架104一体成型设置。

58.参照图5至图7,图5和图7分别为图1中转动支架、切面刀、及扣合件的另一结构示意图和再一结构示意图,图6为图5中扣合件的结构示意图;图5中扣合件处于开启位置,图7中扣合件处于扣合位置。为了降低用户手拨驱动力对转动支架100形态的负面影响,本实施例中,进一步地,切面刀组件10还包括设于安装开口102的扣合件300,扣合件300的一端转动连接于第一加强臂130,另一端可拆卸连接于第二强臂140。扣合件300的一端转动连接于第一加强臂130,而具有开启位置和扣合位置;于扣合位置,扣合件300的另一端与第二强臂140连接以使安装开口102关闭,此时出面模头400无法经安装开口102进入或脱离安装空间101;于开启位置,扣合件300的另一端脱离第二强臂140以使安装开口102开启,此时出面模头400可以经安装开口102进入或脱离安装空间101。通过扣合件300拉紧第一加强臂130和第二强臂140,避免用户在拨动手拨板时对转动支架100所施加的驱动力,改变转动支架100与出面模头400之间的贴合度的问题,从而使切面刀200在剪切面条时能够更好地贴合在出面模头400上,进而保证切面断口的平整性。然本设计不限于此,于其他实施例中,还可以是切面刀组件还包括设于安装开口的扣合件,扣合件的两端分别卡接于第一加强臂和第二加强臂。

59.参照图5和图6,本实施例中,可选地,扣合件300包括基体部310、及分别连接于基体部310的相对两侧的转动部320和卡合部330,转动部320转动连接于第一加强臂130,当扣合件300处于扣合位置时,卡合部330卡置于第二强臂140,当扣合件300处于开启位置时,卡合部330脱离第二强臂140。通过卡扣连接方式可以方便扣合件300与转动支架100之间拆装,进而提高切面刀组件10的使用便捷性。然本设计不限于此,于其他实施例中,还可以是扣合件包括基体部、及分别设于基体部的相对两端的转动部和螺接柱,螺接柱转动连接于基体部,螺接柱的柱面设有外螺纹,第二加强臂对应螺接柱设有螺接孔,螺接孔内设有与螺

接柱的外螺纹适配的内螺纹;转动部转动连接于第一加强臂,当扣合件处于扣合位置时,螺接柱与螺接孔连接,当扣合件处于开启位置时,螺接柱脱离螺接孔。

60.参照图5和图6,本实施例中,可选地,卡合部330包括卡接段331、及分别连接于卡接段331的两端的两导向段332,两导向段332呈相对设置,且在远离卡接段331的方向上,两导向段332呈相互远离倾斜延伸设置,卡接段331与两导向段332共同限定出第一卡接口333。通过设置两导向段332,有利于提高卡合部330与第二强臂140之间的拆装便捷性。然本设计不限于此,于其他实施例中,卡合部还可以是设有相连通的卡接口、及球状内腔的球状体,卡接口对应的圆心角小于180

°

;第二加强臂与球状内腔适配的球状卡凸。

61.参照图5和图6,本实施例中,可选地,卡接段331的内壁面呈圆柱面设置且对应的圆心角大于180

°

,第二强臂140对应卡接段331的部分呈圆柱体设置。将卡接段331与第二强臂140的卡接结构设置为圆柱面形状,既能够提高卡接的接触面积进而提高卡接的稳定性和可靠性,又能够因圆柱面的导向性而提高安装或拆卸过程的顺畅性。

62.参照图6,为了节省扣合件300的制造物料,进而降低扣合件300的制造成本,本实施例中,可选地,基体部310呈环状架设置。然本设计不限于此,于其他实施例中,还可以是基体部呈网格板设置。

63.参照图4至图6,本实施例中,可选地,转动部320可拆卸连接于第一加强臂130。将转动部320也设置为可拆卸,则整个扣合件300就能够从转动支架100上拆卸下来,便于对这两个零件分开清洁,以达到更好的清洁效果。然本设计不限于此,于其他实施例中,转动部还可以是通过合页转动连接于第一加强臂。

64.参照图4至图6,本实施例中,可选地,转动部320设置为转动管,转动管设有内腔321、及与内腔321相连通的第二卡接口322,第二卡接口322设于转动管的侧壁,第一加强臂130穿过第二卡接口322而卡置于内腔321。转动管可弹性形变,所以第一加强臂130穿过第二卡接口322时转动管壁发生弹性形变,而使第一加强臂130能够轻松地卡置在转动管的内腔321,进而提高扣合件300与转动支架100的安装便捷性。然本设计不限于此,于其他实施例中,还可以是转动部为分设于基体部的相对两侧的两转动插销,第一加强臂对应转动插销设有转动凸部,转动凸部设有用以转动插销插设的转动孔。

65.参照图6和图7,本实施例中,可选地,当扣合件300处于扣合位置时,第二卡接口322朝向第二强臂140设置。扣合件300用于拉紧第一加强臂130和第二强臂140,使切面刀200在剪切面条时能够更好地贴合在出面模头400上,而第二卡接口322朝向第二强臂140设置,使得扣合件300在工作时,第一加强臂130不容易从第二卡接口322滑脱出来,从而保证扣合件300能持续稳定地拉紧第一加强臂130和第二强臂140。

66.参照图7,本实施例中,可选地,手拨件150为对应卡合部330设有扣合过孔151的手拨板。手拨板结构简单,可为用户提供较大的手部接触面积,进而使用户在操作手拨板时能够更加舒适和省力。然本设计不限于此,于其他实施例中,手拨件还可以是螺纹连接于第一支架的手拧螺丝。

67.参照图1至图3、及图8,为了使转动支架100在出面模头400上的旋转运动更加平顺稳定,本实施例中,进一步地,切面刀组件10还包括用以与挤面机主体连接的出面模头400,出面模头400的外周面上设有多个出面通孔401,切面刀200滑动抵接于出面通孔401的外边缘;出面模头400的外周面还设有用以分别供第一支臂110、第二支臂120滑动抵接的第一滑

槽402和第二滑槽403,第一滑槽402、第二滑槽403均沿出面模头400的周向延伸设置。

68.参照图1至图3、及图8,本实施例中,可选地,第一滑槽402、第二滑槽403环设于出面模头400的外周面上,从而使转动支架100不论从哪个角度套在出面模头400上,均能使第一支臂110和第二支臂120迅速地安装到位。

69.参照图1至图4、及图8,参照图1,本实施例中,进一步地,出面模头400还分别对应第一支臂110、第二支臂120设有第一限位槽404和第二限位槽405,第一限位槽404、第二限位槽405均沿出面模头400的周向延伸设置,第一支臂110设有用以滑动抵接于第一限位槽404内的第一限位凸部106,第二支臂120设有用以滑动抵接于第二限位槽405内的第二限位凸部107。第一限位凸部106和第二限位凸部107只在对应的第一限位槽404和第二限位槽405内滑动,从而限定了切面刀200往复转动的角度范围,也即,将切面刀200的往复转动限定在出面通孔401的附近区域,使用户更容易掌握切面刀200要完成剪切面条所需要的转动角度范围,从而避免不必要的转动操作而浪费精力及体力,进而提高切面操作的便捷性。

70.参照图1、图2、及图8,为了简化出面模头400的结构以降低其制造成本,本实施例中,可选地,第一限位槽404与第一滑槽402相连通,第二限位槽405与第二滑槽403相连通。

71.参照图5,本实施例中,可选地,第一限位凸部106和第二限位凸部107均设于第二支架104,且第一限位凸部106、第二限位凸部107、及第二支架104呈一体成型设置。由于第二支架104是由塑料材质制成,所以第一限位凸部106和第二限位凸部107的结构特征能够随着第二支架104的注塑成型工艺一次性带出来,从而简化转动支架100的结构,进而降低转动支架100的制造成本。然本设计不限于此,于其他实施例中,还可以是第一限位凸部和/或第二限位凸部设置为焊接于第一支架上的焊接凸点。

72.参照图4和图5,本实施例中,进一步地,第二支架104对应第一限位凸部106及第二限位凸部107设有第三加强臂160,第三加强臂160连接于第二臂段112与第四臂段122之间。通过第三加强臂160对第二支架104起到局部结构加强的作用,从而使第一限位凸部106能够稳定地在第一限位槽404内滑动抵接,以及第一限位凸部106能够稳定地在第一限位槽404内滑动抵接。

73.参照图3和图8,为了减少切面刀200转动工作时不必要的磨损,本实施例中,进一步地,出面模头400的外周面上还设有若干出面凸台410,多个出面通孔401沿出面凸台410的台面间隔分布,切面刀200滑动抵接于台面。切面刀200在转动工作时,只与出面凸台410滑动抵接,而与出面模头400外周面上的其他区域不产生抵接关系,从而减少切面刀200不必要的磨损,进而提高切面刀200的使用寿命。

74.为了提高出面模头400的使用灵活性,本实施例中,可选地,出面凸台410设有多个,多个出面凸台410沿出面模头400的周向间隔分布,至少两出面凸台410上的出面通孔401形状和/或尺寸呈不相同设置。用户可以根据不同需求选择其中一个出面凸台410,而制造出形状或尺寸不同的面条,进而提高出面模头400的使用灵活性,以满足用户的多样化需求,进而提高用户体验。

75.参照图3和图8,可选地,出面凸台410的台面边缘设有倒圆角。使切面刀200滑入及滑出面凸台410时能够更加平顺,从而降低切面刀200磕碰损伤的风险。

76.参照图9,本实用新型还提出一种挤面机1,包括挤面机主体20、及前述的切面刀组件10,该切面刀组件的具体结构参照上述实施例,由于本挤面机1采用了上述所有实施例的

全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。其中,切面刀组件10连接于挤面机主体20。

77.以上所述仅为本实用新型的可选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的发明构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1