一种碱水粑制作生产线的制作方法

1.本实用新型属于大米加工技术领域,具体涉及一种碱水粑制作生产线。

背景技术:

2.碱水粑又叫碱米粑,浅棕黄色,长扁圆形或扁圆形,长扁圆形一般长15厘米左右、宽7厘米左右、厚3厘米左右,扁圆形一般直径13厘米左右、厚3厘米左右,单个重量约0.4~0.5公斤,主要由大米中的粘稻类籼米制成,主要成分是水和粘米,还包括碱、食用植物油、黄栀子,组成按质量百分比为:米36.95~40.77%,水分57.09~59.13%,纯碱(或植物碱)0.05%左右,食用植物油2.85%左右,黄栀子0.1%左右。碱水粑炒煮后可作主食,也可作小吃。

3.碱水粑是江西景德镇及周边地区人们喜吃的大米加工美食产品之一,现阶段,随着人们生活水平不断提高,餐桌上,人们注重美食的多样性,碱水粑市场需求量越来越大。传统碱水粑制作生产过程包括洗米、浸米、热水浸润、磨浆、炒浆、成型、蒸熟,制作生产从洗米到蒸熟主要靠人工,少数生产过程中使用功能单一机械,加工生产效率低,制作成本高,不能适应现代产业化发展。

4.中国专利(专利号:zl201921246636.9)公开一种碱水粑生产用多功能浸米装置,可以进行洗米、浸米、热水浸润;中国专利(专利号:zl202021280821.2)公开一种碱水粑生产用米浆熟化装置,可以将米浆熟化成米粑;中国专利(专利号:zl202021746500.7)公开一种碱水粑生产用米粑成型装置,可以将米粑制作成固定形状。但这些装置功能单一,只能完成碱水粑加工过程的部分工序。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种碱水粑制作生产线,降低碱水粑常规生产的成本,解决其机械化生产,适应其现代产业化发展。

6.为实现上述目的,本实用新型提供技术方案是:

7.一种碱水粑制作生产线,设备由锅炉装置、多功能浸米装置、辅料配制装置、磨浆机、装浆桶、抽浆机、拌浆装置、熟化装置、传送装置、成型装置、装粑盘、推盘车、蒸熟装置、真空包装机、工作梯等组成。多功能浸米装置、磨浆机、装浆桶、拌浆装置、熟化装置、传送装置、成型装置、蒸熟装置依次安装或摆放,锅炉装置安装在较远处,辅料配制装置安装在磨浆机侧边,抽浆机放置在装浆桶内。锅炉装置、多功能浸米装置、辅料配制装置、磨浆机、拌浆装置、熟化装置、传送装置、成型装置、蒸熟装置固定在地面上。

8.所述锅炉装置设置有热水输出管和热气输出管。

9.所述多功能浸米装置由浸米桶、透明板、第一温度感应器、振动电机、浸米装置控制板、第一排水管、第一支撑架、第一搅拌机、滤水器等组成:所述浸米桶焊接固定在第一支撑架的中上部,浸米桶上部为圆柱形,正面有透明板,浸米桶下部为漏斗形,外面安装有振动电机,内部安装有第一温度感应器,浸米桶底部为出料管,出料管上有出料闸阀、排水口;

所述排水口安装有滤水器、排水闸阀,排水口外接第一排水管;所述第一支撑架有立柱三根,立柱上方焊接有主梁,其中一根立柱中下部安装有浸米装置控制板;所述主梁下挂有第一搅拌机;所述浸米桶上部的操作口上方安装有第一水龙头。

10.所述辅料配制装置由辅料桶、第二支撑架、第二搅拌机、辅料管、拌料控制板等组成;所述辅料桶为圆柱形体,焊接固定在第二支撑架的中上部;所述第二支撑架共有四根立杆,其中两根较高,上方焊接有横杆;所述横杆下悬挂有第二搅拌机;所述辅料桶底部左侧设置有一个开口,开口连接有辅料管;所述辅料管上安装有闸阀;所述第二支撑架前面一根上安装有拌料控制板。

11.所述拌浆装置由拌浆桶、透视板、拌浆控制板、第三支撑架、第二水龙头、第三搅拌机、出浆管、引浆管等组成:所述拌浆桶焊接固定在第三支撑架的中上部;所述拌浆桶上部为圆柱形体,下部为漏斗形,底部连接有出浆管;所述拌浆桶上部的圆柱形体正面有透视板;所述出浆管上安装有出浆闸阀;所述第三支撑架有立柱三根,立柱上方焊接有横梁,横梁下方挂有第三搅拌机,横梁向左延长一小段,延长梁下面焊接有一个挂钩;所述第三支撑架的一根立柱中部安装有拌浆控制板;所述拌浆桶上方右边安装有第二水龙头;所述出浆管下面设置有引浆管。

12.所述熟化装置由第四支撑架、第二排水管、熟化传送电机、传动带、第一刮板、第一被动旋转轴、第一刷油装置、厚度控制装置、温度提示器、供气管、熟化笼、熟化控制板、第一传送带、第一动力旋转轴等组成;所述第四支撑架上部由左向右依次安装有第一被动旋转轴、第一刷油装置、厚度控制装置、熟化笼、熟化控制板,并向右延长,延长部分安装有第一刮板和第一动力旋转轴,下部安装有熟化传送电机;所述熟化笼为中空体,上下前后为封闭的,两侧封闭并留有第一传送带通过口,上部设置有温度提示器和供气管,底部前后侧焊接固定在第四支撑架上部横架上,底部还设有出水口,出水口下面连接有第二排水管;所述熟化传送电机和第一动力旋转轴以传动带传动;所述第一传送带安装在第一动力旋转轴和第一被动旋转轴上,上部左侧的上方安装有第一刷油装置和厚度控制装置,上部中间及右侧插过熟化笼。

13.所述传送装置由第五支撑架、第二动力旋转轴、第二传送带、第二被动旋转轴、传送装置控制板、传送装置动力电机等组成:所述第五支撑架左低右高,上面安装有第二动力旋转轴、第二被动旋转轴,下部安装有传送装置动力电机;所述第五支撑架前面的一根立柱上安装有传送装置控制板;所述第二传送带安装在第二动力旋转轴和第二被动旋转轴上。

14.所述成型装置由第六支撑架、第三动力旋转轴、第二刷油装置、切型装置、弯管、装料斗、双绞龙装置、成型控制板装置、第三刷油装置、刷油头、压型装置、压型头、托板、第三传送带、第三被动旋转轴、刷油布套、第三刷油感应装置、第三刷油装置油壶、压型感应装置、压型模具、横架、第二刮板等组成:所述第六支撑架上半部分四周和上面焊接有不锈钢铁板,成为箱体,箱体上面自左向右安装有第二刷油装置的油壶、双绞龙装置、成型控制板装置、第三刷油装置、第三刷油装置油壶、压型装置,第六支撑架下半部分较低位置自左向右安装有成型传送电机、双绞龙装置电机、刷油装置电机、压型装置电机;所述箱体前面安装有第三动力旋转轴、第二刷油装置、切型装置、托板和横架;所述双绞龙装置上部安装有装料斗,前端安装有弯管;所述弯管上端弯曲与双绞龙装置前端连接,下端与切型装置连接;所述第三刷油装置前端下部安装有刷油头,刷油头下部安装有刷油布套;所述压型装置

前端下部安装有压型头,压型头下部安装有压型模具;所述横架右侧安装有支撑脚、第二刮板和第三被动旋转轴;所述第三动力旋转轴和第三被动旋转轴之间安装有第三传送带;所述托板前侧上方安装有第三刷油感应装置、压型感应装置;所述第三刷油感应装置和压型感应装置的感应头垂直朝向第三传送带上面。

15.所述装粑盘为长方体形,上部为开口的,上部两侧有长条形卡头,下部设计为多孔形。

16.所述推盘车为长方体形结构,有多层粑盘卡槽,底部有四个小推轮;所述粑盘卡槽与内壁之间有一定的距离;所述粑盘卡槽前端较后端高。

17.所述蒸熟装置由蒸熟室、蒸汽进气管、第三排水管、门锁卡、进出门、减压阀、压力感应器、第二温度感应器、蒸熟控制装置、安全阀、蒸汽电磁阀等组成:所述蒸熟室中下部为长方体形,上部为半月圆形顶,顶上有安全阀,前面有进出门、蒸熟控制装置,前面下部左侧有第三排水管,前面内壁有压力感应器、第二温度感应器,两侧下部有蒸汽进气管,左侧上部有减压阀,与进出门之间有门锁卡;所述蒸汽进气管上安装有蒸汽电磁阀。

18.所述锅炉装置:热水输出管为多功能浸米装置开展熟水浸润工作时提供熟水;热气输出管一方面为熟化装置开展熟化工作时提供热气,另一方面为蒸熟装置开展蒸熟工作时提供热气。

19.所述多功能浸米装置:第一搅拌机的搅拌桨向下由浸米桶操作口伸向浸米桶内;第一水龙头为冷热水两用水龙头,分别连接常温供水管和热水供水管,热水供水管连接锅炉装置的热水输出管;浸米桶安装位置较高,下方可以摆放磨浆机;浸米桶位置较高,为了工作方便,配有工作梯;浸米装置控制板上有搅拌操作按钮、搅拌电源开关、振动操作按钮、振动电源开关、第一温度显示表;第一温度显示表与第一温度感应器相连,显示浸米桶内温度;滤水器的作用是使水可以通过排水口排出,米料不会通过排水口排出。

20.所述辅料配制装置:第二搅拌机悬挂在横杆下,第二搅拌机的拌料桨向下伸向辅料桶内;拌料控制板上设置有拌料操作按钮和拌料电源开关;第二支撑架较高,辅料桶中的水料可以通过辅料管流向磨浆机的进料口。

21.所述磨浆机:安装在多功能浸米装置的出料管下方,从出料管排出的米料可以直接流入磨浆机的进料口;所述辅料配制装置的辅料管的下口对着磨浆机的进料口。

22.所述装浆桶:放置在磨浆机的出浆口下方。

23.所述抽浆机:包括泵体和连接泵体出浆口的输浆管;泵体放在装浆桶内,输浆管升向较高位置的拌浆装置的拌浆桶。

24.所述拌浆装置:第三搅拌机的拌浆桨向下伸向拌浆桶内;横梁向左延长梁上的挂钩用于悬挂抽浆机的输浆管;拌浆控制板上设置有拌浆操作按钮和拌浆电源开关;拌浆桶安装位置较高,出浆管流出的米料浆可以由引浆管流向熟化装置的第一传送带上;第二水龙头连接的是常温水管;拌浆桶安装的位置较高,为了工作方便,配有工作梯。

25.所述熟化装置:第一刷油装置为第一传送带的刷油装置,工作时通过油刷为第一传送带刷油;供气管连接锅炉装置的热气输出管;供气管上安装有供气闸阀;温度提示器显示熟化笼内的温度,当熟化笼内的温度达到熟化温度时,显示绿灯,相反当熟化笼内的温度未达到熟化温度时,显示红灯;熟化控制板上面安装有熟化工作按钮和熟化电源开关;拌浆装置的引浆管低端放在第一刷油装置与厚度控制装置之间传送带的上方。

26.所述传送装置:传送装置控制板上安装有传送装置电源开关、传送装置工作按钮,第五支撑架左低右高,左侧安装在熟化装置右侧下方,右侧较高,安装在成型装置的装料斗上方。

27.所述成型装置:第二刷油装置为第三传送带的刷油装置,工作时通过油刷为第三传送带刷油;第三刷油装置为米粑刷油装置,工作时通过刷油布袋为米粑刷油;压型模具设计为长扁圆形或扁圆形;切型装置的切型体积可调,调节为压型模具相应大小;成型控制板装置上安装有成型电源总开关、成型传送工作按钮、成型传送电源开关、双绞龙装置工作按钮、双绞龙装置电源开关、第三刷油工作按钮、第三刷油电源开关、压型工作按钮、压型电源开关,分别控制感应装置和电机通电及工作;成型传送电机、双绞龙装置电机、第三刷油装置电机、压型装置电机,分别通过传动带带动第三传送带、双绞龙装置、第三刷油装置、压型装置工作;第三刷油装置油壶底部有油管连接刷油布套,油管上安装有闸阀,油管是一种软管,不影响刷油头上下运动;第三动力旋转轴有内外轴,内外轴之间有离合装置,成型传送电机工作时,离合装置通过第三刷油感应装置、压型感应装置控制第三传送带是否运转;第三刷油感应装置通过导线、集成电路板与第三动力旋转轴的离合装置、第三刷油装置连接,控制第三传送带和刷油头协调工作;压型感应装置通过导线、集成电路板与第三动力旋转轴的离合装置、压型装置连接,控制第三传送带和压型头协调工作。

28.所述装粑盘:下部多孔形为方便漏水透气。

29.所述推盘车:粑盘卡槽大小设置为方便装粑盘的放入;粑盘卡槽与内壁之间有一定的距离,为方便蒸制工作时透气;粑盘卡槽前端较后端高,保证装粑盘放入后不易脱出;底部的四个小推轮,便于推动。

30.所述蒸熟装置:蒸熟室与进出门之间有密封垫;蒸熟控制装置表面设置有电源开关、压力表、第二温度显示表、保压时间表、保压时间调节按钮、保压压强调节按钮、蒸制开关,内部安装有时间集成器等组成的集成电路;第二温度显示表与第二温度感应器连接,显示蒸熟室内温度;压力表与压力感应器连接,显示蒸熟室内的压力;保压时间表显示蒸熟室达到保压压强后的时间;保压时间调节按钮用于设置保压时间长短;保压压强调节按钮用于设置保压时压强的大小;蒸制开关用于启动蒸制工作;蒸制开关、保压时间表通过集成电路与压力感应器、蒸汽电磁阀连接,控制蒸汽电磁阀开闭和保压时间表计时;第三排水管上安装有闸阀;蒸熟室壁和进出门材料应选用保温效果好的抗压材料;蒸汽进气管连接锅炉装置的热气输出管。

31.生产线生产包括供热、洗米、浸米、热水浸润、辅料配制、磨浆、拌浆、熟化、传送、成型、蒸熟和真空包装十二道生产工序,其技术方案是:

32.工序一、供热:点燃锅炉装置,为以下需要热水热气的生产工序提供热水热气。

33.工序二、洗米方法:在多功能浸米装置中完成。关闭出料管的出料闸阀和第一排水管的排水闸阀,将米从浸米桶的操作口放入浸米桶,放入量为透明板容积标计的三分之二以下,打开第一水龙头至常温供水管处,将水放入浸米桶中,放水至要求水位后,关闭第一水龙头,按下搅拌操作按钮,第一搅拌机工作,搅拌桨旋转,带动米在水中转动,达到洗米目的,洗米后,关闭搅拌电源开关,打开第一排水管的排水闸阀,将洗米水放出,洗米水排放完后,关闭排水闸阀,完成洗米工序。完成一次洗米程序后,如果洗米没有达到清洗效果时,可以重复以上程序,进行再一次洗米。工作过程中,可以通过透明板观察清洗效果。

34.工序三、浸米方法:在多功能浸米装置中完成。上述洗米后关闭第一排水管的排水闸阀,打开第一水龙头至常温供水管处,将水放入浸米桶中,水位达到浸米水位时,关闭第一水龙头,浸米至预定时间后,打开第一排水管的排水闸阀,将浸米水排出,浸米工序完成。

35.工序四、热水浸润方法:在多功能浸米装置中完成。浸米工序完成后,关闭第一排水管的排水闸阀,打开第一水龙头,调节水温至50~60摄氏度,将该温度的热水放入浸米桶中,可以从浸米装置控制板上的第一温度显示表读出浸米桶中的水温,当浸米桶温度没有达到50摄氏度时,可以适当打开第一排水管的排水闸阀,排出浸米桶底部的低温水,同时继续放入热水,浸米桶下部温度达到50摄氏度时,放入热水至米位以上5~10厘米,浸润30~40分钟左右即可。

36.工序五、辅料配制方法:在磨浆前配制辅料,在辅料配制装置中完成,方法步骤是:

37.第一步、先将干制的黄栀子磨成粉剂;

38.第二步、放水至辅料桶内三分之二左右位置;

39.第三步、按制作碱水粑所需碱料和黄栀子的比例,量取碱料和黄栀子粉剂,放入辅料桶的水中;

40.第四步、开启拌料操作按钮,搅拌使各成分均匀混合,搅拌均匀后关闭拌料电源开关,待磨浆时用。

41.工序六、磨浆方法:浸米工序和辅料配制工序完成后开展。由多功能浸米装置、辅料配制装置、第一水龙头提供物料,由磨浆机完成。开启磨浆机,磨浆机正常运转后,打开出料管的出料闸阀、第一水龙头至常温供水管、辅料管闸阀至合适位置,使米料、水和辅料混合剂液同时有序进入磨浆机。为使米料不会偶尔卡在出料管上方,可以开启振动电机振动操作按钮,使振动电机带动浸米桶振动。磨浆机将米料、黄栀子、碱料和水混合磨成米料浆,由磨浆机的出浆口流入装浆桶。

42.工序七、拌浆方法:在拌浆装置中完成。拌浆的目的是使米料浆的各组成成分按碱水粑组成成分要求搅拌均匀。上述磨浆机进行磨浆时,米料浆由磨浆机的出浆口流入装浆桶,装浆桶体积较小,装浆量也较少,位置较低,拌浆桶位置高,装浆量大,磨浆时要及时用抽浆机将米料浆由装浆桶抽到拌浆装置的拌浆桶中;米料浆抽至拌浆桶后,根据米的质量多少,按碱水粑组成质量百分比测算水、碱料、黄栀子用量,如果磨浆时某种配料用量较少时,则可配成混合剂液加入拌浆桶,如果水的份量少,则打开第二水龙头,加入适量的水。按下拌浆操作按钮,启动第三搅拌机工作,拌浆桨旋转,调匀拌浆桶内米料浆组成成分,调匀后关闭拌浆电源开关。拌浆过程中可以通过透视板观察拌浆效果。

43.工序八、熟化方法:拌浆后开展,在熟化装置中完成,工序包括以下步骤:

44.第一步、启动熟化工作电机:按下熟化工作按钮,启动熟化传送电机;熟化传送电机旋转,通过传动带带动第一动力旋转轴转动;第一动力旋转轴转动,带动第一传送带绕第一动力旋转轴和第一被动旋转轴作顺时针转动;

45.第二步、打开供气:打开供气管供气闸阀,锅炉装置中的热气由热气输出管和供气管输送到熟化笼内,熟化笼内温度不断升高,观察温度提示器,当温度提示器变为绿灯时,说明熟化笼内温度达到熟化温度;

46.第三步、打开第一传送带刷油和供料:当温度提示器变为绿灯时,先打开第一刷油装置闸阀为第一传送带刷油,然后打开拌浆装置的出浆管闸阀,米料浆经过引浆管流向第

一传送带。刷油的作用,是使米料浆及米粑与第一传送带之间产生油膜隔层,使米料浆和熟化后的米粑不粘附在第一传送带上;

47.第四步、正常熟化生产加工:第一传送带绕第一动力旋转轴和第一被动旋转轴作顺时针转动,米料浆由引浆管流向第一传送带,先被第一传送带带着通过厚度控制装置和熟化笼,当通过厚度控制装置时,由于米料浆是软的,受厚度控制装置横板高度的限制,米料浆被刮平,当通过熟化笼时,在熟化笼内,经高温热气处理后被熟化成为米粑;之后,熟化的米粑随第一传送带运动出熟化笼,运动到第一动力旋转轴外侧时落下,少量粘附在第一传送带上的米粑通过第一刮板时,也会被第一刮板刮下,如此循环,米料浆熟化工序有序进行。

48.工序九、米粑传送:是指米粑由熟化装置末端传送到成型装置的装料斗中的过程,由传送装置来完成。按下传送装置工作按钮,启动传送装置,第二传送带围绕第二动力旋转轴和第二被动旋转轴作顺时针转动,当米粑在熟化装置中熟化后,运动到第一动力旋转轴外侧时,落到传送装置的第二传送带上时,则被传送到成型装置的装料斗中。

49.工序十、成型方法:以上熟化工序开始时开展,在成型装置中完成,工序包括以下步骤:

50.第一步、开启电源启动电机:打开成型控制板装置的成型电源总开关,为感应装置和电机供电,按下成型传送工作按钮、双绞龙装置工作按钮、第三刷油工作按钮、压型工作按钮,让装置的机械预备运行1~3分钟;

51.第二步、打开第三传送带刷油:打开第二刷油装置的油管闸阀为第三传送带刷油;

52.第三步、打开第三刷油装置刷油:打开第三刷油装置油管闸阀,第三刷油装置油壶中的油流向刷油布套,根据所需刷油量的多少,调节第三刷油装置油管闸阀至合适位置;

53.第四步、投放物料与正常加工:米粑由传送装置有序传送投放到装料斗内部,双绞龙装置对物料米粑进行绞动,物料米粑被绞动的同时,被挤压往前推送,由弯管推送至切型装置中,在切型装置内被夹断成一定长度的似圆柱体,并由切型装置下方出口落下,落到第三传送带上,然后通过第三传送带输送至第三刷油装置下方,在经过第三刷油感应装置时,第三刷油感应装置感应到物料米粑,反馈给出信号第三动力旋转轴的离合装置暂时分离,第三传送带暂时停止,同时反馈给出信号启动第三刷油装置,刷油头迅速往下伸出,刷油布套覆盖到物料米粑上方,刷油布套下方的油粘附到物料米粑上,物料米粑被刷油,完成刷油后,第三动力旋转轴的离合装置闭合,同时刷油头回缩,物料米粑随第三传送带往右传送,传送至压型装置下方,在经过压型感应装置时,压型感应装置感应到物料米粑,反馈给出信号第三动力旋转轴的离合装置暂时分离,第三传送带暂时停止,同时反馈给出信号启动压型装置,压型头迅速往下伸出,压型模具压向第三传送带上的物料米粑,将似圆柱体形米粑压成模具型,完成压型后,第三动力旋转轴的离合装置闭合,同时压型头回缩,压型后的半成品碱水粑继续随第三传送带向右传送,米粑成型完成,采取人工捡起,如此工序反复,米粑成型工序有序进行,第三刷油装置对物料米粑刷油的作用是,在压型过程中,物料米粑不会粘附在压型模具内,使压型效果好。

54.工序十一、蒸熟方法:成型工序完成适当量时开展,在蒸熟装置中完成。上述压型后的半成品碱水粑随第三传送带向右有序传出,人工捡起放入装粑盘中;一个装粑盘可以装多个半成品碱水粑,装粑盘装满后放到推盘车上;多个装粑盘依次插放在推盘车的每层

粑盘卡槽内,粑盘卡槽装满后推入蒸熟装置的蒸熟室内;蒸熟室内可以放置多个推盘车;蒸熟室内的推盘车摆放好后,关闭进出门,锁紧锁卡,关闭减压阀,关闭第三排水管的闸阀;按下电源开关,调节保压时间至所需时间,调节保压压强至所需压强;按下蒸制开关,进行蒸制;蒸制期间可以从压力表、第二温度显示表、保压时间表了解蒸熟室内蒸制情况;如果蒸熟控制装置工作异常时,蒸熟室内压强过大时,安全阀会被顶开排气减压;蒸制至蒸熟时间后,蒸汽电磁阀自动关闭;自然冷却至常压;冷却至常压后,先打开减压阀,确保蒸熟室已经降至常压,打开第三排水管的闸阀,排出蒸熟室内蒸馏产生的水,再打开锁卡及进出门,蒸熟工序完成,半成品碱水粑蒸熟成为碱水粑。

55.工序十二、真空包装:碱水粑蒸熟后,将推盘车从蒸熟室中推出冷却;冷却到50摄氏度左右时,逐个将碱水粑放至真空包装机内,进行真空包装。真空包装使减水粑能较长时间存放。

附图说明

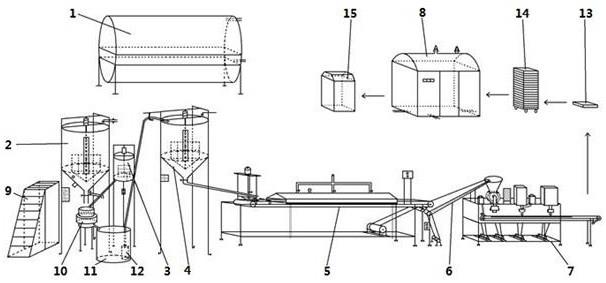

56.图1为本实用新型碱水粑制作生产线结构示意图;

57.图2为本实用新型碱水粑制作生产线的锅炉装置结构示意图;

58.图3为本实用新型碱水粑制作生产线的多功能浸米装置结构示意图;

59.图4为本实用新型碱水粑制作生产线的辅料配制装置结构示意图;

60.图5为本实用新型碱水粑制作生产线的拌浆装置结构示意图;

61.图6为本实用新型碱水粑制作生产线的熟化装置结构示意图;

62.图7为本实用新型碱水粑制作生产线的传送装置结构示意图;

63.图8为本实用新型碱水粑制作生产线的成型装置结构示意图;

64.图9为本实用新型碱水粑制作生产线的成型装置俯视结构示意图;

65.图10为本实用新型碱水粑制作生产线的蒸熟装置结构示意图。

66.附图中的标记为:1锅炉装置、2多功能浸米装置、3辅料配制装置、4拌浆装置、5熟化装置、6传送装置、7成型装置、8蒸熟装置、9工作梯、10磨浆机、11装浆桶、12抽浆机、13装粑盘、14推盘车、15真空包装机、101热水输出管、102热气输出管、201浸米桶、202透明板、203第一温度感应器、204振动电机、205浸米装置控制板、206出料管、207第一排水管、208第一支撑架、209第一水龙头、210第一搅拌机、211滤水器、301辅料桶、302第二支撑架、303第二搅拌机、304辅料管、305拌料控制板、401拌浆桶、402透视板、403拌浆控制板、404第三支撑架、405第二水龙头、406第三搅拌机、407出浆管、408引浆管、501第四支撑架、502第二排水管、503熟化传送电机、504传动带、505第一刮板、506第一被动旋转轴、507第一刷油装置、508厚度控制装置、509温度提示器、510供气管、511熟化笼、512熟化控制板、513第一传送带、514第一动力旋转轴、601第五支撑架、602第二动力旋转轴、603第二传送带、604第二被动旋转轴、605传送装置控制板、606传送装置动力电机、701第六支撑架、702第三动力旋转轴、703第二刷油装置、704切型装置、705弯管、706装料斗、707双绞龙装置、708成型控制板装置、709第三刷油装置、710刷油头、711压型装置、712压型头、713托板、714第三传送带、715第三被动旋转轴、716刷油布套、717第三刷油感应装置、718第三刷油装置油壶、719压型感应装置、720压型模具、721横架、722第二刮板、801蒸熟室、802蒸汽进气管、803第三排水管、804门锁卡、805进出门、806减压阀、807压力感应器、808第二温度感应器、809蒸熟控制

装置、810安全阀、811蒸汽电磁阀。

具体实施方式

67.下面结合附图1~10和具体实施方法对本实用新型作进一步详细的说明。

68.一种碱水粑制作生产线,设备由锅炉装置1、多功能浸米装置2、辅料配制装置3、磨浆机10、装浆桶11、抽浆机12、拌浆装置4、熟化装置5、传送装置6、成型装置7、装粑盘13、推盘车14、蒸熟装置8、真空包装机15、工作梯9等组成。多功能浸米装置2、磨浆机10、装浆桶11、拌浆装置4、熟化装置5、传送装置6、成型装置7、蒸熟装置8依次安装或摆放,锅炉装置1安装在较远处,辅料配制装置3安装在磨浆机10侧边,抽浆机12放置在装浆桶11内。锅炉装置1、多功能浸米装置2、辅料配制装置3、磨浆机10、拌浆装置4、熟化装置5、传送装置6、成型装置7、蒸熟装置8固定在水泥地面上。

69.所述锅炉装置1设置有热水输出管101和热气输出管102。

70.所述多功能浸米装置2由浸米桶201、透明板202、第一温度感应器203、振动电机204、浸米装置控制板205、第一排水管207、第一支撑架208、第一搅拌机210、滤水器211等组成:所述浸米桶201焊接固定在第一支撑架208的中上部,浸米桶201上部为圆柱形,正面有透明板202,浸米桶201下部为漏斗形,外面安装有振动电机204,内部安装有第一温度感应器203,浸米桶201底部为出料管206,出料管206上有出料闸阀、排水口;所述排水口安装有滤水器211、排水闸阀,排水口外接第一排水管207;所述第一支撑架208有立柱三根,立柱上方焊接有主梁,其中一根立柱中下部安装有浸米装置控制板205;所述主梁下挂有第一搅拌机210;所述浸米桶201上面的操作口上方安装有第一水龙头209。

71.所述辅料配制装置3,由辅料桶301、第二支撑架302、第二搅拌机303、辅料管304、拌料控制板305等组成;所述辅料桶301为圆柱形体,焊接固定在第二支撑架302的中上部;所述第二支撑架302共有四根立杆,其中两根较高,上方焊接有横杆;所述横杆下悬挂有第二搅拌机303;所述辅料桶301底部左侧设置有一个开口,开口连接有辅料管304;所述辅料管304上安装有闸阀;所述第二支撑架302前面一根上安装有拌料控制板305。

72.所述拌浆装置4由拌浆桶401、透视板402、拌浆控制板403、第三支撑架404、第二水龙头405、第三搅拌机406、出浆管407、引浆管408等组成:所述拌浆桶401焊接固定在第三支撑架404的中上部;所述拌浆桶401上部为圆柱形体,下部为漏斗形,底部连接有出浆管407;所述拌浆桶401上部的圆柱形体正面有透视板402;所述出浆管407上安装有出浆闸阀;所述第三支撑架404有立柱三根,立柱上方焊接有横梁,横梁下挂有第三搅拌机406,横梁向左延长一小段,延长梁下方焊接有一个挂钩;所述第三支撑架404的一根立柱中部安装有拌浆控制板403;所述拌浆桶401上方右边安装有第二水龙头405;所述出浆管407下面设置有引浆管408。

73.所述熟化装置5由第四支撑架501、第二排水管502、熟化传送电机503、传动带504、第一刮板505、第一被动旋转轴506、第一刷油装置507、厚度控制装置508、温度提示器509、供气管510、熟化笼511、熟化控制板512、第一传送带513、第一动力旋转轴514等组成;所述第四支撑架501上部由左向右依次安装有第一被动旋转轴506、第一刷油装置507、厚度控制装置508、熟化笼511、熟化控制板512,并向右延长,延长部分安装有第一刮板505和第一动力旋转轴514,下部安装有熟化传送电机503;所述熟化笼511为中空体,上下前后为封闭的,

两侧封闭并留有第一传送带513通过口,上部设置有温度提示器509和供气管510,底部前后侧焊接固定在第四支撑架501上部横架上,底部还设有出水口,出水口下面连接有第二排水管502;所述熟化传送电机503和第一动力旋转轴514以传动带504传动;所述第一传送带513安装在第一动力旋转轴514和第一被动旋转轴506上,上部左侧的上方安装有第一刷油装置507和厚度控制装置508,上部中间及右侧插过熟化笼511。

74.所述传送装置6由第五支撑架601、第二动力旋转轴602、第二传送带603、第二被动旋转轴604、传送装置控制板605、传送装置动力电机606等组成:所述第五支撑架601左低右高,上面安装有第二动力旋转轴602、第二被动旋转轴604,下部安装有传送装置动力电机606;所述第五支撑架601前面的一根立柱上安装有传送装置控制板605;所述第二传送带603安装在第二动力旋转轴602和第二被动旋转轴604上。

75.所述成型装置7由第六支撑架701、第三动力旋转轴702、第二刷油装置703、切型装置704、弯管705、装料斗706、双绞龙装置707、成型控制板装置708、第三刷油装置709、刷油头710、压型装置711、压型头712、托板713、第三传送带714、第三被动旋转轴715、刷油布套716、第三刷油感应装置717、第三刷油装置油壶718、压型感应装置719、压型模具720、横架721、第二刮板722等组成:所述第六支撑架701上半部分四周和上面焊接有不锈钢铁板,成为箱体,箱体上面自左向右安装有第二刷油装置703的油壶、双绞龙装置707、成型控制板装置708、第三刷油装置709、第三刷油装置油壶718、压型装置711,第六支撑架701下半部分较低位置自左向右安装有成型传送电机、双绞龙装置电机、刷油装置电机、压型装置电机;所述箱体前面安装有第三动力旋转轴702、第二刷油装置703、切型装置704、托板713和横架721;所述双绞龙装置707上部安装有装料斗706,前端安装有弯管705;所述弯管705上端弯曲与双绞龙装置707前端连接,下端与切型装置704连接;所述第三刷油装置709前端下部安装有刷油头710,刷油头710下部安装有刷油布套716;所述压型装置711前端下部安装有压型头712,压型头712下部安装有压型模具720;所述横架721右侧安装有支撑脚、第二刮板722和第三被动旋转轴715;所述第三动力旋转轴702和第三被动旋转轴715之间安装有第三传送带714;所述托板713前侧上方安装有第三刷油感应装置717、压型感应装置719;所述第三刷油感应装置717和压型感应装置719的感应头垂直朝向第三传送带714上面。

76.所述装粑盘13为长方体形,上部为开口的,上部两侧有长条形卡头,下部设计为多孔形。

77.所述推盘车14为长方体形结构,有多层粑盘卡槽,底部有四个小推轮;所述粑盘卡槽与内壁之间有一定的距离;所述粑盘卡槽前端较后端高。

78.所述蒸熟装置8由蒸熟室801、蒸汽进气管802、第三排水管803、门锁卡804、进出门805、减压阀806、压力感应器807、第二温度感应器808、蒸熟控制装置809、安全阀810、蒸汽电磁阀811等组成:所述蒸熟室801中下部为长方体形,上部为半月圆形顶,顶上有安全阀810,前面有进出门805、蒸熟控制装置809,前面下部左侧有第三排水管803,前面内壁有压力感应器807、第二温度感应器808,两侧下部有蒸汽进气管802,左侧上部有减压阀806,与进出门805之间有门锁卡804;所述蒸汽进气管802上安装有蒸汽电磁阀811。

79.所述锅炉装置1:热水输出管101为多功能浸米装置2开展熟水浸润工作时提供熟水;热气输出管102一方面为熟化装置5开展熟化工作时提供热气,另一方面为蒸熟装置8开展蒸熟工作时提供热气。

80.所述多功能浸米装置2:第一搅拌机210的搅拌桨向下由浸米桶操作口伸向浸米桶201内;第一水龙头209是冷热水两用水龙头,分别连接常温供水管和热水供水管,热水供水管连接锅炉装置1的热水输出管101;浸米桶201安装位置较高,出料管206离地面高约0.8米,下方可以摆放磨浆机10;浸米桶201位置较高,为了工作方便,配有工作梯9;浸米装置控制板205上有搅拌操作按钮、搅拌电源开关、振动操作按钮、振动电源开关、第一温度显示表;第一温度显示表与第一温度感应器203相连,显示浸米桶201内温度;滤水器211的作用是使水可以通过排水口排出,米料不会通过排水口排出。

81.所述辅料配制装置3:第二搅拌机303悬挂在横杆下,第二搅拌机303的拌料桨向下伸向辅料桶301内;拌料控制板305上设置有拌料操作按钮和拌料电源开关;第二支撑架302较高,辅料桶301中的水料可以通过辅料管304流向磨浆机10的进料口。

82.所述磨浆机10:选用来博牌磨浆机,型号为130型,安装在多功能浸米装置2的出料管206下方,从出料管206排出的米料可以直接流入磨浆机10的进料口;所述辅料配制装置3的辅料管304的下口对着磨浆机10的进料口。

83.所述装浆桶11:选择高度略低于磨浆机10的出浆口的合金防锈桶,放置在磨浆机10的出浆口下方。

84.所述抽浆机12:包括泵体和连接泵体出浆口的输浆管;泵体放在装浆桶11内,输浆管升向较高位置的拌浆装置4的拌浆桶401;选用双帆牌电水泵,型号为1100w切割泵2寸。

85.所述拌浆装置4:第三搅拌机406的拌浆桨向下伸向拌浆桶401内;横梁向左延长梁上的挂钩用于悬挂抽浆机12的输浆管;拌浆控制板403上设置有拌浆操作按钮和拌浆电源开关;拌浆桶401安装位置较高,出浆管407离地面高约1.2米,出浆管407流出的米料浆可以由引浆管408流向熟化装置5的第一传送带513上;第二水龙头405连接的是常温供水管;拌浆桶401安装的位置较高,为了工作方便,配有工作梯。

86.所述熟化装置5:第一刷油装置507为第一传送带513的刷油装置,工作时通过油刷为第一传送带513刷油;供气管510连接锅炉装置1的热气输出管102;供气管510上安装有供气闸阀;温度提示器509显示熟化笼511内的温度,当熟化笼511内的温度达到熟化温度时,显示绿灯,相反当熟化笼511内的温度未达到熟化温度时,显示红灯;熟化控制板512上面安装有熟化工作按钮和熟化电源开关;拌浆装置4的引浆管408低端放在第一刷油装置507与厚度控制装置508之间传送带的上方。

87.所述传送装置6:传送装置控制板605上安装有传送装置电源开关、传送装置工作按钮;第五支撑架601左低右高,左侧安装在熟化装置5右侧下方,右侧较高,安装在成型装置7的装料斗706上方。

88.所述成型装置7:第二刷油装置703为第三传送带714的刷油装置,工作时通过油刷为第三传送带714刷油;第三刷油装置709为米粑刷油装置,工作时通过刷油布袋716为米粑刷油;压型模具720设计为长扁圆形或扁圆形,长15厘米、宽7厘米、高3厘米;切型装置704的切型体积可调,调节为压型模具720相应大小;成型控制板装置708上安装有成型电源总开关、成型传送工作按钮、成型传送电源开关、双绞龙装置工作按钮、双绞龙装置电源开关、第三刷油工作按钮、第三刷油电源开关、压型工作按钮、压型电源开关,分别控制感应装置及电机通电及工作;成型传送电机、双绞龙装置电机、第三刷油装置电机、压型装置电机,分别通过传动带带动第三传送带714、双绞龙装置707、第三刷油装置709、压型装置711工作;第

三刷油装置油壶718底部有油管连接刷油布套716,油管上安装有闸阀,油管是一种软管,不影响刷油头710上下运动;第三动力旋转轴702有内外轴,内外轴之间有离合装置,成型传送电机工作时,离合装置通过第三刷油感应装置717、压型感应装置719控制第三传送带714是否运转;第三刷油感应装置717通过导线、集成电路板与第三动力旋转轴702的离合装置、第三刷油装置709连接,控制第三传送带714和刷油头710协调工作;压型感应装置719通过导线、集成电路板与第三动力旋转轴702的离合装置、压型装置711连接,控制第三传送带714和压型头712协调工作。

89.所述装粑盘13:设计为长60厘米,宽40厘米,深7厘米;下部多孔形为方便漏水透气。

90.所述推盘车14:设计为长70厘米,宽50厘米,高130厘米;每层粑盘卡槽大小设置为方便装粑盘13的放入;粑盘卡槽与内壁之间有一定的距离,为方便蒸制工作时透气;粑盘卡槽前端较后端高,保证装粑盘13放入后不易脱出;底部的四个小推轮,便于推动。

91.所述蒸熟装置8:蒸熟室801与进出门805之间有密封垫;蒸熟控制装置809表面设置有电源开关、压力表、第二温度显示表、保压时间表、保压时间调节按钮、保压压强调节按钮、蒸制开关,内部安装有时间集成器等组成的集成电路;第二温度显示表与第二温度感应器808连接,显示蒸熟室801内温度;压力表与压力感应器807连接,显示蒸熟室801内的压力;保压时间表显示蒸熟室达到保压压强后的时间;保压时间调节按钮用于设置保压时间长短;保压压强调节按钮用于设置保压时压强的大小;蒸制开关用于启动蒸制工作;蒸制开关、保压时间表通过集成电路与压力感应器807、蒸汽电磁阀811连接,控制蒸汽电磁阀811开闭和保压时间表计时;第三排水管803上安装有闸阀;蒸熟室801壁和进出门805材料应选用内置泡沫密封隔热保温不锈钢铁皮板;蒸汽进气管802连接锅炉装置的热气输出管102。

92.所述真空包装机15:选用夏门诚众帮机械设备有限公司生产的真空包装机,品牌为诚众帮,产品型号为hr-500型。

93.以上所述振动电机204选用普田牌振动电机,型号为220v 30w;所述第一搅拌机210电机、第三搅拌机406电机、熟化传送电机503、传送装置动力电机606、成型传送电机、双绞龙装置电机、刷油装置电机、压型装置电机选用带有减速机的电动机,电动机选用三相异步电动机,型号为ys7144,配套减速机选用摆线针轮减速机,型号为blyo-43-0.75;所述电机工作按钮品牌择用liscn,型号xy-19 kan-9a;所述电源开关选用dz47-63 16a空气开关。

94.生产线生产包括供热、洗米、浸米、热水浸润、辅料配制、磨浆、拌浆、熟化、传送、成型、蒸熟和真空包装十二道生产工序,其技术方案是:

95.工序一、供热:点燃锅炉装置1,为以下需要热水热气的生产工序提供热水热气。

96.工序二、洗米方法:在多功能浸米装置2中完成。关闭出料管206的出料闸阀和第一排水管207的排水闸阀,将米从浸米桶201的操作口放入浸米桶201,放入量为透明板202容积标计的三分之二以下,打开第一水龙头209至常温供水管处,将水放入浸米桶201中,放水至要求水位后,关闭第一水龙头209,按下搅拌操作按钮,第一搅拌机210工作,搅拌桨旋转,带动米在水中转动,达到洗米目的,洗米后,关闭搅拌电源开关,打开第一排水管207的排水闸阀,将洗米水放出,洗米水排放完后,关闭排水闸阀,完成洗米工序。完成一次洗米程序后,重复以上程序,进行再一次洗米。两次洗米后,洗米工序完成。工作过程中,可以通过透明板202观察清洗效果。

97.工序三、浸米方法:在多功能浸米装置2中完成。上述洗米后关闭第一排水管207的排水闸阀,打开第一水龙头209至常温供水管处,将水放入浸米桶201中,水位达到浸米水位时,关闭第一水龙头209,浸米12小时后,打开第一排水管207的排水闸阀,将浸米水排出,浸米工序完成。

98.工序四、热水浸润方法:在多功能浸米装置2中完成。浸米工序完成后,关闭第一排水管207的排水闸阀,打开第一水龙头209,调节水温至50~60摄氏度,将该温度的热水放入浸米桶201中,可以从浸米装置控制板205上的第一温度显示表读出浸米桶201中的水温,当浸米桶201温度没有达到50摄氏度时,可以适当打开第一排水管207的排水闸阀,排出浸米桶201底部的低温水,同时继续放入热水,浸米桶201下部温度达到50摄氏度时,放入热水至米位以上10厘米,浸润40分钟。

99.工序五、辅料配制方法:在磨浆前配制辅料,在辅料配制装置3中完成,方法步骤是:

100.第一步、先将干制的黄栀子磨成粉剂;

101.第二步、放水至辅料桶301内三分之二位置;

102.第三步、按制作碱水粑所需纯碱和黄栀子的比例,量取纯碱和黄栀子粉剂,放入辅料桶301的水中;

103.第四步、开启拌料操作按钮,搅拌使各成分均匀混合,搅拌均匀后关闭拌料电源开关,待磨浆时用。

104.工序六、磨浆方法:浸米工序和辅料配制工序完成后开展。由多功能浸米装置2、辅料配制装置3、第一水龙头209提供物料,由磨浆机10完成。开启磨浆机10,磨浆机10正常运转后,打开出料管206的出料闸阀、第一水龙头209至常温供水管、辅料管304闸阀至合适位置,使米料、水和辅料混合剂液同时有序进入磨浆机10。为使米料不会偶尔卡在出料管206上方,可以开启振动电机振动操作按钮,使振动电机204带动浸米桶201振动。磨浆机10将米料、黄栀子、纯碱和水混合磨成米料浆,由磨浆机10的出浆口流入装浆桶11。

105.工序七、拌浆方法:在拌浆装置4中完成。拌浆的目的是使米料浆的各组成成分按碱水粑组成成分要求搅拌均匀。上述磨浆机10进行磨浆时,米料浆由磨浆机10的出浆口流入装浆桶11,装浆桶11体积较小,装浆量也较少,位置较低,拌浆桶401位置高,装浆量大,磨浆时要及时用抽浆机12将米料浆由装浆桶11抽到拌浆装置4的拌浆桶401中;米料浆抽至拌浆桶401后,根据米的质量多少,按碱水粑组成质量百分比(米36.95~40.77%,水分57.09~59.13%,纯碱0.05%左右,黄栀子0.1%左右)测算水、纯碱、黄栀子用量,如果磨浆时某种配料用量较少时,则可配成混合剂液加入拌浆桶401,如果水的份量少,则打开第二水龙头405,加入适量的水。按下拌浆操作按钮,启动第三搅拌机406工作,拌浆桨旋转,调匀拌浆桶401内米料浆组成成分,调匀后关闭拌浆电源开关。拌浆过程中可以通过透视板402观察拌浆效果。

106.工序八、熟化方法:拌浆后开展,在熟化装置5中完成,工序包括以下步骤:

107.第一步、启动熟化工作电机:按下熟化工作按钮,启动熟化传送电机503;熟化传送电机503旋转,通过传动带504带动第一动力旋转轴514转动;第一动力旋转轴514转动,带动第一传送带513绕第一动力旋转轴514和第一被动旋转轴506作顺时针转动;

108.第二步、打开供气:打开供气管510供气闸阀,锅炉装置1中的热气由热气输出管

102和供气管510输送到熟化笼511内,熟化笼511内温度不断升高,观察温度提示器509,当温度提示器509变为绿灯时,说明熟化笼511内温度达到熟化温度;

109.第三步、打开第一传送带513刷油和供料:当温度提示器509变为绿灯时,先打开第一刷油装置闸阀为第一传送带513刷油,然后打开拌浆装置4的出浆管407闸阀,米料浆经过引浆管408流向第一传送带513。刷油的作用,是使米料浆及米粑与第一传送带513之间产生油膜隔层,使米料浆和熟化后的米粑不粘附在第一传送带513上;

110.第四步、正常熟化生产加工:第一传送带513绕第一动力旋转轴514和第一被动旋转轴506作顺时针转动,米料浆由引浆管408流向第一传送带513,先被第一传送带513带着通过厚度控制装置508和熟化笼511,当通过厚度控制装置508时,由于米料浆是软的,受厚度控制装置508横板高度的限制,米料浆被刮平,当通过熟化笼511时,在熟化笼511内,经高温热气处理后被熟化成为米粑;之后,熟化的米粑随第一传送带513运动出熟化笼511,运动到第一动力旋转轴514外侧时落下,少量粘附在第一传送带513上的米粑通过第一刮板505时,也会被第一刮板505刮下,如此循环,米料浆熟化工序有序进行。

111.工序九、米粑传送:是指米粑由熟化装置5末端传送到成型装置7的装料斗706中的过程,由传送装置6来完成。按下传送装置工作按钮,启动传送装置6,第二传送带603围绕第二动力旋转轴602和第二被动旋转轴604作顺时针转动,当米粑在熟化装置5中熟化后,运动到第一动力旋转轴514外侧时,落到传送装置6的第二传送带603上时,则被传送到成型装置7的装料斗706中。

112.工序十、成型方法:以上熟化工序开始时开展,在成型装置7中完成,工序包括以下步骤:

113.第一步、开启电源启动电机:打开成型控制板装置7的成型电源总开关,为感应装置和电机供电,按下成型传送工作按钮、双绞龙装置工作按钮、第三刷油工作按钮、压型工作按钮,让装置的机械预备运行2分钟;

114.第二步、打开第三传送带714刷油:打开第二刷油装置703的油管闸阀为第三传送带714刷油;

115.第三步、打开第三刷油装置709刷油:打开第三刷油装置709油管闸阀,第三刷油装置709油壶中的油流向刷油布套716,根据所需刷油量的多少,调节第三刷油装置709油管闸阀至合适位置;

116.第四步、投放物料与正常加工:米粑由传送装置6有序传送投放到装料斗706内部,双绞龙装置707对物料米粑进行绞动,物料米粑被绞动的同时,被挤压往前推送,由弯管705推送至切型装置704中,在切型装置704内被夹断成约6厘米长的似圆柱体,并由切型装置704下方出口落下,落到第三传送带714上,然后通过第三传送带714输送至第三刷油装置709下方,在经过第三刷油感应装置717时,第三刷油感应装置717感应到物料米粑,反馈给出信号第三动力旋转轴702的离合装置暂时分离,第三传送带714暂时停止,同时反馈给出信号启动第三刷油装置709,刷油头710迅速往下伸出,刷油布套716覆盖到物料米粑上方,刷油布套716下方的油粘附到物料米粑上,物料米粑被刷油,完成刷油后,第三动力旋转轴702的离合装置闭合,同时刷油头710回缩,物料米粑随第三传送带714往右传送,传送至压型装置711下方,在经过压型感应装置719时,压型感应装置719感应到物料米粑,反馈给出信号第三动力旋转轴702的离合装置暂时分离,第三传送带714暂时停止,同时反馈给出信

号启动压型装置711,压型头712迅速往下伸出,压型模具720压向第三传送带714上的物料米粑,将似圆柱体形米粑压成模具型,完成压型后,第三动力旋转轴702的离合装置闭合,同时压型头712回缩,压型后的半成品碱水粑继续随第三传送带714向右传送,米粑成型完成,采取人工捡起,如此工序反复,米粑成型工序有序进行,第三刷油装置709对物料米粑刷油的作用是,在压型过程中,物料米粑不会粘附在压型模具720内,使压型效果好。

117.工序十一、蒸熟方法:成型工序完成适当量时开展,在蒸熟装置8中完成。上述压型后的半成品碱水粑随第三传送带714向右有序传出,人工捡起放入装粑盘13中;一个装粑盘13可以装多个半成品碱水粑,装粑盘13装满后放到推盘车14上;多个装粑盘13依次插放在推盘车14的每层粑盘卡槽内,粑盘卡槽装满后推入蒸熟装置8的蒸熟室801内;蒸熟室801内可以放置多个推盘车14;蒸熟室801内的推盘车14摆放好后,关闭进出门805,锁紧锁卡804,关闭减压阀806,关闭第三排水管803的闸阀;按下电源开关,调节保压时间至所需时间,调节保压压强至所需压强;按下蒸制开关,进行蒸制;蒸制期间可以从压力表、第二温度显示表、保压时间表了解蒸熟室801内蒸制情况;如果蒸熟控制装置809工作异常时,蒸熟室801内压强过大时,安全阀810会被顶开排气减压;蒸制至蒸熟时间后,蒸汽电磁阀811自动关闭;自然冷却至常压;冷却至常压后,先打开减压阀806,确保蒸熟室801已经降至常压,打开第三排水管803的闸阀,排出蒸熟室801内蒸馏产生的水,再打开锁卡804及进出门805,蒸熟工序完成,半成品碱水粑蒸熟成为碱水粑。

118.工序十二、真空包装:碱水粑蒸熟后,将推盘车14从蒸熟室801中推出冷却;冷却到50摄氏度左右时,逐个将碱水粑放至真空包装机15内,进行真空包装。真空包装使减水粑能较长时间存放。

119.以上所述是本实用新型较佳的具体实施方式,但本实用新型保护范围并不局限于此,根据本实用新型的技术方案、技术原理及其发明构思加以改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1