一种高品质葡萄干制作方法

1.本发明属于农产品加工技术领域,涉及一种高品质葡萄干制作方法。

背景技术:

2.葡萄季节性强,上市期集中,新鲜葡萄含水量高达80%,可溶性固形物含量高,易滋生微生物而腐烂变质。除了鲜食之外,干制是葡萄重要的加工方式之一,不仅可以解决葡萄采收期集中、易腐烂变质、贮藏期短、运输成本高昂等突出问题,而且制得的葡萄干具有新鲜葡萄所不具备的独特口感与滋味,深受消费者喜爱,也是食品行业不可或缺的辅料。无核白葡萄是其中最重要的制干品种,约95%的葡萄干是由“无核白”葡萄加工而成。

3.但目前的葡萄干加工技术普遍存在如下问题。

4.一、自然晾晒干燥时间长。传统的晾房干燥,可以有较大机率获得良好的色泽(翠绿色),但绿品率通常低于35%;且干燥的时间普遍较长,通常为25~40天,且容易受外界微生物、虫鸟的污染造成商品质量问题。。

5.二、热风干燥易褐变。色泽是消费者选择商品的一个重要指标。新鲜葡萄如未采用任何化学促干剂处理,直接采用热风干燥技术,干燥时间约1~7天。虽然能够大幅度的提高干燥的效率,但产品褐变更为严重,很难得到色泽较好的葡萄干。

6.三、新鲜葡萄成熟度不一致,导致原料理化特征不统一。由于农业物料生长过程中,植株生长环境的差异,葡萄个体大小、形状、成熟度通常会存在差异。甚至同一果园、相同采收期、同一植株之间的葡萄成熟度也会显著不同,进而导致葡萄的大小、可溶性固形物含量存在明显不同。在相同的干燥条件下,体积小的葡萄,容易导致过度干燥,影响口感;体积较大的葡萄,通常干燥不彻底,存储时容易滋生细菌,降低品质。葡萄制干过程中,原料理化特征不一致会直接导致干燥产品品质不均匀、不稳定。这已成成为影响葡萄机械化干燥的突出问题。

7.为保证葡萄干产品品质的一致性,目前较先进的分类方法是在葡萄干燥后,采用机器视觉技术,通过逐个判断葡萄干的色泽、大小后,对葡萄干进行分类。但无法基于葡萄内部可溶性含量差异,准确区分不同可溶性固形物含量的葡萄干。而且基于机器视觉的分类装备投资较大,维护成本高。

8.四、由于葡萄在干燥加工中难以杀灭所有微生物,葡萄干产品微生物超标时有发生,易造成食品安全问题。当前,脱水蔬菜常用的杀菌方式主要有高温蒸汽杀菌、热水烫漂杀菌、化学试剂杀菌等,但是高温蒸汽、热水烫漂杀菌容易导致葡萄干营养成分损失,含水率超标。化学试剂杀菌可能存在化学残留,具有一定争议。因此,亟需新型灭菌技术。

9.针对上述问题,结合盐溶液分类法、真空脉动干燥技术、催化式红外加热技术,提出一种新型的葡萄制干方法。

10.结合葡萄外形大小差异,可通过不同孔径的振动筛进行分类。葡萄成熟度不同,可溶性固形物含量不同,密度也存在差异。因此,可通过配置不同浓度的盐溶液,进一步对相同大小、不同成熟度的葡萄进一步分级。

11.催化式红外加热技术,即在催化剂的作用下,促使天然气与氧气发生氧化反应,生成二氧化碳和水,并辐射红外能量。催化式红外为无火焰式反应,其温度低于燃点,无明火,无爆炸隐患,安全可靠。与传统的电红外相比,催化式红外的能量直接由天然气转换为红外加热,具有更高的能量利用效率。催化式红外具有很强的表面加热效果,可快速去除物料表面水分。同传统的高温蒸汽、热烫杀菌相比,具有快速加热、热传递效率高、节能环保、无化学残留的优点。

12.真空脉动干燥技术在普通真空干燥技术上发展而来,采用连续的周期性压力切换,可不断打破物料表面水分蒸发的平衡状态,从而加速干燥进程;另外,干燥室内压力连续的脉动变化,还能够使干燥物料的微观孔道不断地扩张和收缩,乃至互相连通,可有效促进内部水分向外传递,维持较高的干燥速率。该技术相比于普通真空干燥,具有干燥效率高、产品品质较好等诸多优势。

13.因此,该发明将盐溶液分类法、真空脉动干燥技术、催化式红外加热技术有效结合。在对葡萄进行精准分类,保证葡萄理化特征一致性的前提下,快速生产出产品品质一致、含水率、含菌量达标的高品质葡萄干产品。

技术实现要素:

14.本发明的目的是提供一种高品质葡萄干制作方法,其特征在于,包括如下步骤:

15.(1)原料初选,挑取无腐烂的新鲜“无核白”葡萄,去除果柄后洗去杂质,并剔除采摘和运输过程中挤压破损变形的葡萄粒;

16.(2)颗粒分级筛选,采用4层振动筛网依次筛选,以葡萄的横向直径分大、中、小的葡萄原料存放;

17.(3)根据葡萄颗粒在盐溶液中上浮或下沉现象进行分级,即利用不同成熟度葡萄颗粒密度不同的原理,配置浓度为120、140、160、180g/l的氯化钠溶液,将步骤(2)的大小分级后的葡萄最先置于最低浓度盐溶液中,根据其上浮下沉现象,捞取出悬浮的葡萄颗粒并收集,将下沉葡萄捞出后置于下一个浓度较高的盐溶液中,同理,捞出上浮葡萄颗粒,将下沉样品捞出继续置于更高浓度盐溶液,依次进行,直至样品分级完成。将物料依次分为盐溶液浓度<120、(120,140]、(140,160]、(160,180],>180g/l对应的葡萄,分别定义为较低、低、中、高、较高成熟度的葡萄。

18.(4)采用催化式红外加热去除步骤(3)得到的各级葡萄表面水分,选取大小、成熟度分类后的葡萄,置于双层传送带上,传送带位置高低不同,上方安装有催化式红外加热,物料下落过程中的滚动可实现自动翻动,有利于物料均匀加热去除表面水分;传输带速度可调,从而调节杀菌时间;

19.(5)对步骤(4)去除表面水分的各级葡萄再进行真空脉动干燥,将去除表面水分的各级葡萄分别单层平铺置于真空箱中,抽至额定真空状态,设定干燥温度,进行真空干燥;当真空保持时间结束时,切换至额定常压状态,进行常压干燥,当常压保持时间结束时,再次切换至真空状态,依次循环;直至物料干基含水率降低至0.25

±

0.05g/g时停止,并记录干燥总时间。

20.(6)干燥后的葡萄,再进行催化式红外杀菌,置于双层传送带上,传送带位置高低不同,上方安装有催化式红外加热,物料下落过程的滚动可实现自动翻动,有利于物料均匀

加热杀菌;传输带速度可调,可调节加热时间。

21.(7)产品质量检测,将步骤(6)干燥、杀菌后的葡萄,采用“九点法”取样,并分别检测可溶性固形物含量、色差值、干燥结束时的产品含水率、细菌总数残活率4个理化品质指标,取均值作为最终检测结果。并分别计算色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率的均匀系数,用于对比试验结果;

22.(8)最后进行真空包装。从而得到含水率和含菌量达标,产品品质均匀一致的葡萄干产品。

23.所述振动筛网由高密度聚乙烯塑料制成,振动筛网的圆形网孔直径依次为18、15、12、9mm。

24.所述以葡萄的横向直径分大、中、小的葡萄原料是依筛网孔直径为18、15、12、9mm分为直径>18、(15,18]、(12,15]、(9,12]和<9mm的葡萄颗粒区分。

25.所述催化式红外加热条件为:催化式红外发生器温度380~420℃,所述传送带与上方催化式红外发生器距离均为16~20cm、加热时间为60~6000s。

26.所述真空脉动干燥条件为:额定真空状态干燥室压力为0~10kpa,额定常压状态干燥室压力为95~101kpa,干燥温度60~85℃,真空保持时间1~15min,常压保持时间为2~10min;

27.所述催化式红外加热条件为:催化式红外发生器温度380~420℃,所述传送带与上方催化式红外发生器距离均为16~20cm、加热时间为60~6000s。

28.所述葡萄品质检测,具体包括:

29.1)可溶性固形物含量:可溶性固形物含量采用ny/t 2637-2014标准测定,

30.可溶性固形物含量均匀系数,值越大,干燥均匀性越好,计算公式如下:

[0031][0032]

式中,m

1j

为第j个取样点的可溶性固形物含量,obrix;表示平均可溶性固形物含量,g

·

g-1

;j表示不同取样点编号,取值范围1~9;

[0033]

2)色差值:取适量的葡萄干倒入白色器皿中,用色差仪检测样品的l、a、b值。l值代表样品的亮度,a值为样品的红绿程度,b代表样品的黄蓝度;δe表示色差值,该值越大,表示干燥后葡萄的颜色相比新鲜生葡萄的变化越大;色差值δe的计算公式如下:

[0034][0035]

式中:l0、a0、b0分别代表新鲜葡萄颜色值,l

*

、a

*

、b

*

分别代表葡萄干燥产品的颜色值。

[0036]

色差值均匀系数,值越大,干燥均匀性越好,计算公式如下:

[0037][0038]

式中,m

2j

为第j个取样点的色差值;表示平均色差值;j表示不同取样点编号,取值范围1~9;

[0039]

3}产品含水率:产品含水率采用gb 5009.3-2016食品安全国家标准中的烘干法测定,产品含水率均匀系数值越大,干燥均匀性越好,计算公式如下:

[0040][0041]

式中,m

3j

为第j个取样点的产品含水率;表示平均产品含水率;j表示不同取样点编号,取值范围1~9;

[0042]

4)细菌总数残活率:杀菌效果采用细菌总数残活率的对数值表示,菌落总数测定方法参照gb47892-2010标准测定;

[0043]

细菌总数残活率均匀系数,值越大,干燥均匀性越好,计算公式如下:

[0044][0045]

式中,m

4j

为第j个取样点的细菌总数残活率;表示平均细菌总数残活率;j表示不同取样点编号,取值范围1~9。

[0046]

本发明的有益效果是本发明提供一种产品品质一致、含水率、含菌量达标的高品质葡萄干产品,且产品品质好,无化学残留,方法简单可靠。具有如下特点:

[0047]

(1)采用有效的盐溶液分类法、真空脉动干燥技术、催化式红外加热技术,实现葡萄的干燥、灭菌处理,具有干燥速度快、干燥均匀,产品品质好,操作简单的优势。

[0048]

(2)实现基于葡萄理化特征差异,特别是成熟度差异的物料分类。采用盐溶液法,基于葡萄密度差异,区分可溶性固形物含量,进而准确区分成熟度。相比传统依靠葡萄个体大小、色泽区分葡萄成熟度,具有方法简单可靠,效率高等特点,并且较大程度上避免了物料筛选和分类过程中物料的破坏。

[0049]

(3)对新鲜葡萄的预处理环节,除盐溶液外,未使用到任何化学试剂。采用催化式红外干燥技术,对借助盐溶液分类后的葡萄进行表面快速脱水,有利于缩短后续干燥阶段的耗时,从而降低能源消耗。相比传统葡萄干燥方法,具有天然、绿色、无污染的优势,且操作方法简单易懂。

[0050]

(4)采用真空脉动干燥技术,对分类后的葡萄进行快速脱水干燥,相比传统真空干燥方式,具有效率高的优势;相比传统热风干燥,避免了物料长时间与氧气过度接触,可有效遏制了热敏性成分的氧化变质;而且加工后的葡萄品质较佳,品质一致性较好。

[0051]

(5)在加工后期,采用催化式红外干燥技术对葡萄干燥后的产品进行杀菌处理,无化学试剂污染,为葡萄干燥产品的杀菌加工开辟了新的途径,可有效延长产品存储期。

附图说明

[0052]

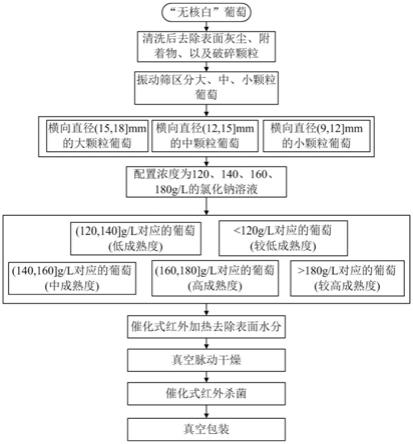

图1为葡萄干制作具体实施流程图;

[0053]

图2为葡萄粒横向直径示意图;

[0054]

图3为盐溶液法分类示意图;

[0055]

图4为催化式红外加热过程示意图;

[0056]

图5为样品采集方法示意图。

[0057]

1-葡萄粒,2-横向直径,3-储液罐,4-低浓度盐溶液,5-高浓度盐溶,6-催化式红外加热器,7-传送带,8-料盘,9-取样点。

具体实施方式

[0058]

本发明提供一种高品质葡萄干制作方法,下面结合附图、具体实施实例,对本发明作进一步的说明。

[0059]

图1所示为葡萄干制作具体实施流程图;图1所示的高品质葡萄干制作包括如下步骤:

[0060]

(1)挑取无腐烂的新鲜“无核白”葡萄,去除果柄后洗去杂质,并剔除采摘和运输过程中挤压破损变形的葡萄粒;

[0061]

(2)颗粒分级筛选,采用4层振动筛依次筛选,振动筛网由高密度聚乙烯塑料制成,振动筛网的圆形网孔直径依次为18、15、12、9mm。如图2所示,可依据葡萄的横向直径(如图2所示),将其依次分为直径>18、(15,18]、(12,15]、(9,12]、<9mm的物料。由于直径较大的葡萄干燥时间较长、直径过小的葡萄干燥好后品相较差,因此,选取横向直径为(15,18]、(12,15]、(9,12]mm的物料为加工原料,并分别定义为大、中、小直径葡萄;

[0062]

(3)根据葡萄颗粒在盐溶液中上浮或下沉现象进行分级,即利用不同成熟度葡萄颗粒密度不同的原理,配置浓度为120、140、160、180g/l的氯化钠溶液,根据葡萄颗粒在盐溶液中上浮或下沉现象进行分级。如图3所示,将大小分级后的葡萄最先置于最低浓度盐溶液中,根据其上浮下沉现象,捞取出悬浮的葡萄颗粒并收集,将下沉葡萄捞出后置于下一个浓度较高的盐溶液中,同理,捞出上浮葡萄颗粒,将下沉样品捞出继续置于更高浓度盐溶液,依次进行,直至样品分级完成。将物料依次分为盐溶液浓度<120、(120,140]、(140,160]、(160,180],>180g/l对应的葡萄,分别定义为较低、低、中、高、较高成熟度的葡萄。

[0063]

(4)采用催化式红外加热去除步骤(3)得到的各级葡萄表面水分,如图4所示,选取大小、成熟度分类后的葡萄,置于双层传送带上,传送带位置高低不同,上方安装有催化式红外加热,物料下落过程中的滚动可实现自动翻动,有利于物料均匀加热去除表面水分;传输带速度可调,从而调节杀菌时间。所述催化式红外加热条件为:催化式红外发生器温度380~420℃,所述传送带与上方催化式红外发生器距离均为16~20cm、加热时间为60~6000s。

[0064]

(5)对葡萄进行真空脉动干燥,将物料单层平铺置于真空箱中,抽至额定真空状态,设定干燥温度,进行真空干燥。当真空保持时间结束时,切换至额定常压状态,进行常压干燥,当常压保持时间结束时,再次切换至真空状态,依次循环,直至物料干基含水率降低至0.25

±

0.05g/g时停止,并记录干燥总时间。

[0065]

所述真空脉动干燥条件为:额定真空状态干燥室压力为0~10kpa,额定常压状态干燥室压力为95~101kpa,干燥温度60~85℃,真空保持时间1~15min,常压保持时间为2~10min。

[0066]

(6)干燥后的葡萄,再进行催化式红外杀菌,置于双层传送带上,传送带位置高低不同,上方安装有催化式红外加热,物料下落过程的滚动可实现自动翻动,有利于物料均匀加热杀菌;传输带速度可调,可调节加热时间。所述催化式红外加热条件为:催化式红外发生器温度380~420℃,所述传送带与上方催化式红外发生器距离均为16~20cm、加热时间为60~6000s。

[0067]

(7)产品质量检测,如图5所示,将物品平铺料盘中,采用“九点法”取样,并分别检测可溶性固形物含量、色差值、干燥结束时的物料含水率(产品含水率)、细菌总数残活率4个理化品质指标,取均值作为最终检测结果。并分别计算色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率的均匀系数,用于对比试验结果。

[0068]

(8)最后进行真空包装。从而得到含水率和含菌量达标,产品品质均匀一致的葡萄

干产品。

[0069]

本实施方式的步骤(4)和(6),可根据需要调节红外辐射板温度,辐照距离和处理时间。红外辐射板温度高,辐照距离近,可相应缩短处理时间。

[0070]

葡萄品质具体检测方法如下。

[0071]

①

可溶性固形物含量:可溶性固形物含量采用ny/t 2637-2014标准测定。

[0072]

可溶性固形物含量均匀系数,值越大,干燥均匀性越好,计算公式如下:

[0073][0074]

式中,m

1j

为第j个取样点的可溶性固形物含量,obrix;表示平均可溶性固形物含量,g

·

g-1

;j表示不同取样点编号,取值范围1~9;

[0075]

②

色差值:取适量的葡萄干倒入白色器皿中,用色差仪检测样品的l、a、b值。l值代表样品的亮度,a值为样品的红绿程度,b代表样品的黄蓝度。δe表示色差值,该值越大,表示干燥后葡萄的颜色相比新鲜生葡萄的变化越大。色差值δe的计算公式如下:

[0076][0077]

式中:l0、a0、b0分别代表新鲜葡萄颜色值,l

*

、a

*

、b

*

分别代表葡萄干燥产品的颜色值。

[0078]

色差值均匀系数,值越大,干燥均匀性越好,计算公式如下:

[0079][0080]

式中,m

2j

为第j个取样点的色差值;表示平均色差值;j表示不同取样点编号,取值范围1~9;

[0081]

③

产品含水率:产品含水率采用gb 5009.3-2016食品安全国家标准中的烘干法测定。

[0082]

产品含水率均匀系数,值越大,干燥均匀性越好,计算公式如下:

[0083][0084]

式中,m

3j

为第j个取样点的产品含水率;表示平均产品含水率;j表示不同取样点编号,取值范围1~9;

[0085]

④

细菌总数残活率:杀菌效果采用细菌总数残活率的对数值表示。菌落总数测定方法参照gb47892-2010标准测定。

[0086]

细菌总数残活率均匀系数,值越大,干燥均匀性越好,计算公式如下:

[0087][0088]

式中,m

4j

为第j个取样点的细菌总数残活率;表示平均细菌总数残活率;j表示不同取样点编号,取值范围1~9;

[0089]

对比例1

[0090]

①

挑取无腐烂的新鲜“无核白”葡萄,去除果柄后洗去杂质,并剔除采摘和运输过

程中挤压破损变形的葡萄粒;

[0091]

②

取清洗干净后的葡萄,直接置于阴凉通风处阴干,直至物料干基含水率降低至0.25

±

0.05g/g时停止。记录干燥总时间,取样并测定色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率,计算色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率的均匀系数。

[0092]

对比例2

[0093]

①

挑取无腐烂的新鲜“无核白”葡萄,去除果柄后洗去杂质,并剔除采摘和运输过程中挤压破损变形的葡萄粒;

[0094]

②

取清洗干净后的葡萄,直接置于75℃热风烘箱中烘干,直至直至物料干基含水率降低至0.25

±

0.05g/g时停止。记录干燥总时间,取样并测定色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率,计算色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率的均匀系数。

[0095]

实施例1

[0096]

①

挑取无腐烂的新鲜“无核白”葡萄,去除果柄后洗去杂质,并剔除采摘和运输过程中挤压破损变形的葡萄粒;

[0097]

②

采用4层振动筛依次筛选,振动筛网由高密度聚乙烯塑料制成,振动筛网的圆形网孔直径依次为18、15、12、9mm,如图2所示,可依据葡萄的横向直径,将其依次分为直径>18、(15,18]、(12,15]、(9,12]、<9mm的物料。选取将横向直径为(12,15]mm的中等直径葡萄作为原料;

[0098]

③

利用不同成熟度葡萄颗粒密度不同的原理,配置浓度为120、140、160、180g/l的氯化钠溶液,根据葡萄颗粒在盐溶液中上浮或下沉现象进行分级。如图3所示,将中等直径的葡萄最先置于最低浓度盐溶液中,根据其上浮下沉现象,捞取出悬浮的葡萄颗粒并收集,将下沉葡萄捞出后置于下一个浓度较高的盐溶液中,同理,捞出上浮葡萄颗粒,将下沉样品捞出继续置于更高浓度盐溶液,依次进行,直至样品分级完成。将物料依次分为盐溶液浓度<120、(120,140]、(140,160]、(160,180],>180g/l对应的葡萄,分别定义为较低、低、中、高、较高成熟度的葡萄。再选取中等成熟度的葡萄备用。

[0099]

④

如图4所示,选取中等直径、中等成熟度的葡萄,置于双层传送带上,传送带位置高低不同,上方安装有催化式红外加热,物料下落过程的滚动可实现自动翻动,有利于物料均匀加热去除表面水分;传输带速度可调,从而调节加热时间。所述催化式红外加热条件为:催化式红外发生器温度400℃,所述传送带与上方催化式红外发生器距离均为18cm、加热时间为300s。

[0100]

⑤

对葡萄进行真空脉动干燥,将物料单层平铺置于真空箱中,抽至额定真空状态5

±

2kpa,设定干燥温度75℃,进行真空干燥。设定真空保持时间10min,当真空保持时间结束时,切换至额定常压状态99

±

2kpa,进行常压干燥,设定常压保持时间4min,当常压保持时间结束时,再次切换至额定真空状态,依次循环。

[0101]

直至物料干基含水率降低至0.25

±

0.05g/g时停止,并记录干燥总时间。

[0102]

⑥

干燥后的葡萄,再进行催化式红外杀菌,置于双层传送带上,传送带位置高低不同,上方安装有催化式红外加热。所述催化式红外加热条件为:催化式红外发生器温度400℃,所述传送带与上方催化式红外发生器距离均为18cm、加热时间为240s。

[0103]

如图5所示,将物品平铺料盘中,采用“九点法”取样,并分别检测可溶性固形物含量、色差值、干燥结束时的物料含水率(产品含水率)、细菌总数残活率4个理化品质指标,取均值作为最终检测结果。并分别计算色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率的均匀系数,用于对比试验结果,具体结果如表1所示。

[0104]

实施例2

[0105]

①

挑取无腐烂的新鲜“无核白”葡萄,去除果柄后洗去杂质,并剔除采摘和运输过程中挤压破损变形的葡萄粒;

[0106]

②

采用4层振动筛依次筛选,振动筛网由高密度聚乙烯塑料制成,振动筛网的圆形网孔直径依次为18、15、12、9mm,如图2所示,可依据葡萄的横向直径,将其依次分为直径>18、(15,18]、(12,15]、(9,12]、<9mm的物料。选取将横向直径为(9,12]mm的小直径葡萄作为原料;

[0107]

③

利用不同成熟度葡萄颗粒密度不同的原理,配置浓度为120、140、160、180g/l的氯化钠溶液,根据葡萄颗粒在盐溶液中上浮或下沉现象进行分级。如图3所示,将中等直径的葡萄最先置于最低浓度盐溶液中,根据其上浮下沉现象,捞取出悬浮的葡萄颗粒并收集,将下沉葡萄捞出后置于下一个浓度较高的盐溶液中,同理,捞出上浮葡萄颗粒,将下沉样品捞出继续置于更高浓度盐溶液,依次进行,直至样品分级完成。将物料依次分为盐溶液浓度<120、(120,140]、(140,160]、(160,180],>180g/l对应的葡萄,分别定义为较低、低、中、高、较高成熟度的葡萄。再选取较高成熟度的葡萄备用。

[0108]

④

如图4所示,选取小直径、较高成熟度的的葡萄1,置于双层传送带3上,传送带3位置高低不同,上方安装有催化式红外加热2,葡萄1下落过程的滚动可实现自动翻动,有利于葡萄均匀加热去除表面水分;传输带速度可调,从而调节加热时间。所述催化式红外加热条件为:催化式红外发生器温度420℃,所述传送带与上方催化式红外发生器距离均为16cm、加热时间为180s。

[0109]

⑤

对葡萄进行真空脉动干燥,将物料葡萄单层平铺置于真空箱中,抽至额定真空状态5

±

2kpa,设定干燥温度85℃,进行真空干燥。设定真空保持时间10min,当真空保持时间结束时,切换至额定常压状态99

±

2kpa,进行常压干燥,设定常压保持时间4min,当常压保持时间结束时,再次切换至额定真空状态,依次循环。

[0110]

直至物料干基含水率降低至0.25

±

0.05g/g时停止,并记录干燥总时间。

[0111]

⑥

干燥后的葡萄,再进行催化式红外杀菌,置于双层传送带上,传送带位置高低不同,上方安装有催化式红外加热。所述催化式红外加热条件为:催化式红外发生器温度420℃,所述传送带与上方催化式红外发生器距离均为16cm、加热时间为180s。

[0112]

如图5所示,将葡萄1平铺料盘4中,采用“九点法”取样,并分别检测可溶性固形物含量、色差值、干燥结束时的物料含水率(产品含水率)、细菌总数残活率4个理化品质指标,取均值作为最终检测结果。并分别计算色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率的均匀系数,用于对比试验结果,具体结果如表1所示。

[0113]

由表1结果可知,本发明实施实例1和2的干燥时间,细菌总数残活率的对数值显著小于对比例1和2,品质较优。色差值、细菌总数残活率的对数值,可溶性固形物含量、产品含水率指标的均匀系数远优于自然晾晒和热风干燥的葡萄干,品质的均匀性较佳。

[0114]

表1对比实例和实施实例比较

[0115][0116]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1