一种甲壳类水产调味汁及其制备方法与流程

1.本发明涉及食品加工领域,具体涉及一种甲壳类水产调味汁及其制备方法。

背景技术:

2.随着人们生活水平的提升,对调味料的要求也在不断升级,近年来国人对调味料的要求,也在从单一的鲜味型向复合的天然风味型、营养型、功能型转变。

3.日本科学家按照调味料的出现和发展过程,将调味料的开发进程分为6个时期,第一时期为基本调味料时代,第二时期为使用谷氨酸钠单质时代,第三为复合化学调味料时代,第四为复合天然系调味料时代,第五为天然系调味料为主的时代,第六为高度加工的天然调味料时代。水产调味料属于在第四时期开始出现的中高级调味料,水产调味料将是调味料工业今后发展的一个重要方向。

4.从膳食偏好上来说,水产品不仅味道鲜美,风味独特,而且营养丰富,为人们所喜爱。水产品中富含鲜味氨基酸,以水产品为原料制成的调味品更是早已有之,中国传统调味料就有鱼露、虾油、蚝油等等。水产调味料的使用,会丰富大众口味,为人们带来更高质量的生活体验;同时,在食品工业中的使用也会提升品质降低成本。水产调味料的应用也非常广泛,可广泛应用于方便面、膨化食品、肉制品、餐饮配料、调味品、烘焙食品、冷冻食品、营养保健等多种食品中。比如,烹调调味品(酱油、耗油、调味酱汁、调味粉等);水产加工品(用鱼糜制造的鱼糕、鱼排、模拟蟹肉、模拟虾仁等产品,尤其依赖海鲜调味料);方便食品及冷冻调理食品(方便面、米粉、干脆面等);休闲食品(虾条、膨化油炸食品等);各式汤料、腌菜等。

5.虾类是非常常见的水产品,风味独特、鲜味氨基酸含量高、腥味物质少,是非常受消费者欢迎的一类水产品,以虾风味为特色的调味料也拥有着广阔的市场前景。但传统的水产调味料,比如传统的虾油、鱼露生产时间长,产生浓烈的腥味对环境污染大,因此现代酶解生物技术以其周期短、环境可控、少杂菌污染的优势,必将取代传统方法成为生产水产调味品的主流方法。

6.以虾类等水产品为原料利用生物酶解技术生产水产调味品,在这一过程中,酶制剂的选择是关键。酶制剂需要将蛋白质深度酶解产生足够多的游离氨基酸,但随着蛋白质酶解程度的加深,会有越来越多的疏水氨基酸残基暴露出来,从而产生苦涩味,比如碱性蛋白酶虽然对蛋白质有着高效的酶解效率,但是酶解液苦涩味重,不适合用作调味料。这是目前水解蛋白质生产调味品或者多肽所面临的一大难题。

7.除此之外,虾类本身含有的苦味和腥味物质也在很大程度上影响着终产物的风味,目前常用的脱苦脱腥的方法有吸附等物理方法以及添加化学脱腥剂等方法,物理的吸附方法在去除异味的同时也在削弱虾的特征风味,化学药剂的添加并影响产品食品安全从而降低消费者可接受度,因此怎样获得一种风味浓郁、异味少还要配方绿色的调味汁,也是目前水产调味品行业所面临的难题。

技术实现要素:

8.本发明提供了一种甲壳类水产调味汁及其制备方法,利用该方法可以获得稳定性高、溶液澄清、在货架期内沉淀物少、浊度≤40ntu的水产调味汁,同时,获得的水产调味汁具有特征甜香风味,颜色红亮,口感鲜甜,具有浓郁的海产甜香风味。另外,该方法生产周期短,使用的原辅料天然绿色,获得的水产调味汁风味特征性强,基本无腥味异味。

9.为此,本发明的第一方面,提供了一种制备甲壳类水产调味汁的方法,其包括:

10.(1)将甲壳类水生动物与水进行混合,并打成浆,获得浆液;

11.(2)向所述浆液中加入复合酶进行酶解,获得酶解产物;

12.(3)向所述酶解产物中加入食用盐,搅拌溶解;

13.(4)将步骤(3)获得的混合物进行灭酶,获得灭酶产物;

14.(5)将所述灭酶产物进行过滤,去除不溶物(例如甲壳等),获得滤液;

15.(6)将所述滤液进行杀菌,杀菌产物即为所述调味汁。

16.在一些实施方案中,所述复合酶由蛋白酶和多糖酶组成,所述蛋白酶由内切蛋白酶和外切蛋白酶组成。需要说明的是,内切蛋白酶是一类肽链内切酶,只能切开肽链内部的键,而不能切开肽链末端的键,因此也叫做内肽酶。而外切蛋白酶是一类肽链外切酶,或者叫做外肽酶。外肽酶分为两类,一类是从肽链的n末端逐个地切下氨基酸,叫做氨肽酶或氨基外肽酶,另一类是从肽链的c末端逐个地切下氨基酸,叫做羧肽酶。

17.在一些实施方案中,所述多糖酶与所述蛋白酶的质量比为0.25:1~1:1(例如0.25:1、0.3:1、0.35:1、0.4:1、0.45:1、0.5:1、0.55:1、0.6:1、0.65:1、0.7:1、0.75:1、0.8:1、0.85:1、0.9:1、0.95:1或1:1),所述内切蛋白酶与所述外切蛋白酶的质量比为1:1.2~1:2.5(例如1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2、1:2.1、1:2.2、1:2.3、1:2.4或1:2.5)。

18.在一些实施方案中,所述内切蛋白酶选自半胱氨酸内肽酶、丝氨酸内肽酶(或称丝氨酸蛋白酶)或其任意组合,所述外切蛋白酶为氨基外肽酶,所述氨基外肽酶选自亮氨酸氨肽酶、脯氨酸氨肽酶、赖氨酸氨肽酶或其任意组合,所述多糖酶选自木聚糖酶、几丁质酶、β-葡聚糖酶或其任意组合。

19.在一些实施方案中,所述复合酶的总添加量为所述甲壳类水生动物重量的0.4%-1%,例如0.4%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%、0.95%或1%。

20.在一些实施方案中,所述调味汁中所述食用盐的浓度不超过30g/100ml,例如不超过25g/100ml、不超过20g/100ml、不超过15g/100ml、不超过10g/100ml或不超过5g/100ml。

21.在一些实施方案中,步骤(1)中,所述甲壳类水生动物为软甲纲所辖水生动物。在一些实施方案中,所述甲壳类水生动物为虾类,例如可以是南极磷虾、南美白虾、虾蛄等。

22.在一些实施方案中,步骤(2)中,所述酶解是在温度为50-60℃(例如50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃或60℃)的条件下进行7-12h(例如7h、8h、9h、10h、11h或12h)。

23.在一些实施方案中,步骤(4)中,所述灭酶是在温度为75-100℃(例如75℃、80℃、85℃、90℃、95℃或100℃)的条件下进行15-40min(例如15min、20min、25min、30min、35min或40min)。

24.在一些实施方案中,步骤(4)中,所述灭酶是在温度为75-100℃的条件下进行20-40min。

25.在一些实施方案中,步骤(5)中,所述过滤之前,预先将所述灭酶产物降温至常温。本领域技术人员可以理解,常温一般指10-30℃,例如25℃。

26.在一些实施方案中,所述过滤包括但不限于振筛、压滤、抽滤、离心。

27.在一些实施方案中,所述过滤的过滤精度为100-400目。

28.本发明的第二方面,提供了一种甲壳类水产调味汁,其是由前述的方法制备得到的。

29.在一些实施方案中,所述调味汁中,直链含硫化合物占比≥15%,醛类化合物占比≥50%,芳香族化合物占比≥1%。

30.在一些实施方案中,所述调味汁中,直链含硫化合物占比≥15%,醛类化合物占比≥50%,芳香族化合物占比≥5%。

31.在一些实施方案中,所述调味汁中,挥发性盐基氮含量≤60mg/100g。

32.发明的有益效果

33.1、本发明中,溶盐调配的步骤对调味汁的稳定性至关重要。本发明发现,灭酶步骤之前先溶盐调配的优势在于能显著提升调味汁的体态稳定性,获得更澄清的产品,并在货架期会显著减少沉淀物的产生,可以获得浊度≤40ntu(甚至浊度≤20ntu)的产品。若过滤之后再溶盐调配,获得的产品的浊度≥100ntu。

34.2、本发明采用复合酶解的方式,首先内切酶与外切酶的配合,不仅保证了蛋白质深度酶解,还没有苦涩味;其次,在多糖酶的配合下,还会促进其他风味物质的产生,使获得的调味汁口感鲜甜,具有浓郁的海产甜香风味,最终产品会呈现特征风味,有别于其他酶解策略。

35.3、本发明中,蛋白酶+多糖酶的组合,相比单纯的蛋白酶具有特殊的风味效果(其中,前述蛋白酶是内外切酶的组合),且发挥作用的机理并非产糖提鲜的作用,前者(单纯的蛋白酶)获得调味汁的风味物质中,芳香族化合物占比显著低于5%,后者(即蛋白酶+多糖酶)显著超过5%。

36.4、本发明采用复合酶解的策略,使蛋白质能深度水解,酶解所得氨基酸态氮/原料总氮的比值≥50%,在深度水解的情况下仍无明显的苦涩味,口感鲜甜。

37.5、本发明采用蛋白酶+多糖酶的策略,有利于风味物质的充分释放,最终获得调味汁中直链含硫化合物占比≥15%,醛类化合物占比≥50%,芳香族化合物占比≥5%,呈现出特征的海产甜香风味。

38.6、本发明中,内切酶与外切酶的质量比在1:1.2~1:2.5之间,能在最佳性价比情况下,最大化的产生甜香风味、避免苦涩口感,且后味十足。

附图说明

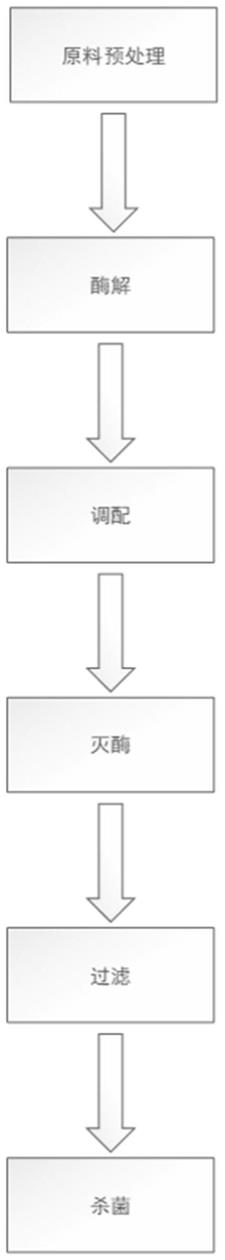

39.图1为本发明制备方法的步骤示意图。

具体实施方式

40.下面将结合附图和实施例对本发明的实施方案进行详细描述,但是本领域技术人

员将理解,下列附图和实施例仅用于说明本发明,而不是对本发明的范围的限定。根据附图和优选实施方案的下列详细描述,本发明的各种目的和有利方面对于本领域技术人员来说将变得显然。

41.本发明的目的在于提供一种甲壳类如鲜虾风味调味汁的制备方法,本发明优选为了制备一种天然无添加的、鲜虾风味较强的调味汁。

42.本发明提供了一种甲壳类水产调味汁的制备方法,该方法可以获得具有特征甜香风味的水产调味汁,产品颜色红亮,口感鲜甜,具有浓郁的海产甜香风味。该方法生产周期短,使用的原辅料天然绿色,风味特征性强,基本无腥味异味。

43.本发明涉及水产品深加工及调味品领域,公开了一种甲壳类水产调味汁及其制备方法。如图1所示,制备方法包括以下步骤:第一步,原料预处理;第二步,特异性酶解;第三步,调配;第四步,加热灭酶;第五步,过滤;第六步,杀菌。本发明的制备方法可以获得稳定性高、溶液澄清、在货架期内沉淀物少、浊度≤40ntu的水产调味汁,同时,获得的水产调味汁具有特征甜香风味,颜色红亮,口感鲜甜,具有浓郁的海产甜香风味,基本无腥味异味。

44.本发明提供了一种甲壳类水产调味汁的制备方法,包括以下步骤:

45.第一步,原料预处理:将甲壳类水生动物与水按照一定比例混合,打成浆;

46.第二步,特异性酶解:向上述浆液中加入酶制剂,酶解温度在50-60℃之间,时间7-12h;

47.第三步,调配:向上述酶解体系中加入一定量食用盐,搅拌溶解;

48.第四步,加热灭酶:将调配后的上述酶解体系加热至75-100℃,保持20-40min;

49.第五步,过滤:灭酶后将酶解体系降温至常温,过滤甲壳等不溶物;

50.第六步,杀菌:过滤结束的物料杀菌即得调味汁。

51.优选的,所述第二步特异性酶解,所用酶制剂为复合酶制剂,至少包含下述4种酶中的3种:半胱氨酸内肽酶、氨基外肽酶、丝氨酸内肽酶、多糖酶。

52.优选的,所述第二步特异性酶解,酶解时所用酶制剂的总添加量为甲壳类水生动物重量的0.4-1%,酶解温度为50-60℃,酶解时间为7-12h。

53.优选的,所述第三步调配,调配后,最终调味汁中的食用盐浓度不超过30g/100ml。

54.优选的,所述第四步加热灭酶,灭酶时温度在75-100℃保持15-40min。

55.优选的,所述第五步过滤,过滤操作包括但不限于振筛、压滤、抽滤、离心,过滤精度在100-400目之间。

56.本发明还提供了一种甲壳类水产调味汁,根据以上所述的方法制备,优选的,所用原料优选软甲纲所辖水生动物。

57.优选的,所述甲壳类水产调味汁,具有浓郁的海产甜香风味,其中,调味汁的风味物质中呈现甜香风味的物质占比高,其中直链含硫化合物占比≥15%,醛类化合物占比≥50%,芳香族化合物占比≥1%。

58.优选的,挥发性盐基氮含量≤60mg/100g。

59.本发明提供的一种甲壳类水产调味汁的制备方法,该方法通过预处理、酶解、调配、灭酶、过滤、杀菌的一系列工艺操作,获得了具有特征风味的水产调味品,该调味汁产品颜色红亮,口感鲜甜,具有浓郁的海产甜香风味,基本无腥味异味。该方法使用的原辅料天然绿色,操作简单,生产周期短,对环境污染小,是一种高品质水产调味汁的生产新方法。

60.本发明提供的一种甲壳类水产调味汁,是一种有别于其他水产调味汁、具有自身特征风味的产品,调味汁的风味物质中呈现甜香风味的物质占比高,其中直链含硫化合物占比≥15%,醛类化合物占比≥50%,芳香族化合物占比≥5%;调味汁中挥发性盐基氮含量≤60mg/100g。

61.现参照下列意在举例说明本发明(而非限定本发明)的实施例来描述本发明。

62.除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

63.除非特别说明,本发明实施例所用培养基和试验条件为本领域常规培养基和试验条件。除非特别说明,本发明实施例所用试剂均为市购。

64.需要说明的是,本发明中,感官评价方法参照标准《gb 10133-2014食品安全国家标准水产调味品》中对感官的评价方法。本发明中,风味物质含量检测方法,利用gc-ms分析,得出各种风味物质含量,具体参考文献《虾油旋转蒸发降盐过程中风味物质的变化,董志俭等,中国食品学报,第14卷,第4期,231-238》。本发明中,挥发性盐基氮含量检测方法参照标准《gb 5009.228-2016食品安全国家标准食品中挥发性盐基氮的测定》。本发明中,外观评价方法参照标准《gb 10133-2014食品安全国家标准水产调味品》中的感官检验方法。本发明中,以常温储存后浊度的变化来对调味汁的稳定性进行评价,其中,浊度的检测方法参照标准《gb/t 13200-1991水质浊度的测定》。

65.实施例1

66.一种甲壳类水产调味汁的制备方法,步骤如下:

67.第一步,原料预处理:将南极磷虾与水按照质量比1:1混合,打成浆液;

68.第二步,特异性酶解:向上述浆液中加入复合酶制剂,包括:丝氨酸内肽酶、氨基外肽酶、多糖酶,保持酶解温度为60℃,酶解时间7h,酶解过程进行充分搅拌;其中,内切酶(具体为丝氨酸内肽酶):外切酶(氨基外肽酶,具体为亮氨酸氨肽酶):多糖酶(具体为木聚糖酶)的比例为1:2:0.75,且复合酶占原料的质量分数为1%;

69.第三步,调配:向上述酶解体系中加入食用盐,搅拌溶解;

70.第四步,加热灭酶:将调配后的上述酶解体系加热至95-100℃,保持20min;

71.第五步,过滤:灭酶后将酶解体系降温至常温,利用板框过滤机过滤甲壳等不溶物;

72.第六步,杀菌:过滤结束的物料,杀菌即得调味汁,调味汁中的食用盐浓度为10g/100ml。

73.本方法得到的调味汁颜色红亮,口感鲜甜,有浓郁的海产鲜甜风味。调味汁的风味物质中,直链含硫化合物含量20%,醛类化合物含量为55%,芳香族化合物含量为18%;调味汁中挥发性盐基氮含量为16mg/100g。本方法得到的调味汁溶液澄清且稳定,在货架期内沉淀物少,浊度≤40ntu,仅为10ntu。

74.实施例2

75.一种甲壳类水产调味汁的制备方法,步骤如下:

76.第一步,原料预处理:将冻南美白虾在4℃下缓化,与水按照质量比1:0.6混合后打成浆液;

77.第二步,特异性酶解:向上述浆液中加入复合酶制剂,包括:氨基外肽酶、丝氨酸内肽酶、半胱氨酸内肽酶、多糖酶,保持酶解温度为57℃,酶解时间8h,酶解过程进行充分搅

拌;其中,内切酶(具体为丝氨酸内肽酶和半胱氨酸内肽酶):外切酶(氨基外肽酶,具体为脯氨酸氨肽酶):多糖酶(具体为几丁质酶)的比例为1:1.2:1,且复合酶占原料的质量分数为0.6%;

78.第三步,调配:向上述酶解体系中加入食用盐,搅拌溶解;

79.第四步,加热灭酶:将调配后的上述酶解体系加热至90-95℃,保持20min;

80.第五步,过滤:灭酶后将酶解体系降温至常温,利用板框过滤机过滤甲壳等不溶物;

81.第六步,杀菌:过滤结束的物料,杀菌即得调味汁,调味汁中的食用盐浓度为20g/100ml。

82.本方法得到的调味汁颜色红亮,口感鲜甜,有浓郁的海产鲜甜风味。调味汁的风味物质中,直链含硫化合物含量22%,醛类化合物含量为60%,芳香族化合物含量为10%;调味汁中挥发性盐基氮含量为20mg/100g。本方法得到的调味汁溶液澄清且稳定,在货架期内沉淀物少,浊度≤40ntu,仅为20ntu。

83.实施例3

84.一种甲壳类水产调味汁的制备方法,步骤如下:

85.第一步,原料预处理:将新鲜虾蛄在4℃下打成浆液;

86.第二步,特异性酶解:向上述浆液中加入复合酶制剂,包括:氨基外肽酶、丝氨酸内肽酶、多糖酶,保持酶解温度为50℃,酶解时间9h,酶解过程进行充分搅拌;其中,内切酶(具体为丝氨酸内肽酶):外切酶(氨基外肽酶,具体为赖氨酸氨肽酶):多糖酶(具体为β-葡聚糖酶)的比例为1:2.5:2,且复合酶占原料的质量分数为0.4%;

87.第三步,调配:向上述酶解体系中加入食用盐,搅拌溶解;

88.第四步,加热灭酶:将调配后的上述酶解体系加热至80-85℃,保持30min;

89.第五步,过滤:灭酶后将酶解体系降温至常温,利用板框过滤机过滤甲壳等不溶物;

90.第六步,杀菌:过滤结束的物料,杀菌即得调味汁,调味汁中的食用盐浓度为15g/100ml。

91.本方法得到的调味汁颜色红亮,口感鲜甜,有浓郁的海产鲜甜风味。调味汁的风味物质中,直链含硫化合物含量16%,醛类化合物含量为65%,芳香族化合物含量为5%;调味汁中挥发性盐基氮含量为14mg/100g。本方法得到的调味汁溶液澄清且稳定,在货架期内沉淀物少,浊度≤40ntu,仅为5ntu。

92.对比例1:调配步骤挪至过滤步骤之后

93.制备方法:除了将调配步骤挪至过滤步骤之后外,其余步骤和条件均与实施例1相同。

94.产品检测:本方法得到的调味汁浑浊,货架期内沉淀物较多,浊度≥100ntu,高达230ntu。

95.结论:

96.由此,本发明发现,灭酶步骤之前先溶盐调配的优势在于能显著提升调味汁的体态稳定性,获得更澄清的产品,并在货架期会显著减少沉淀物的产生,可以获得浊度≤40ntu的产品。

97.对比例2:不添加多糖酶

98.制备方法:除了复合酶制剂中不添加多糖酶之外,其余步骤和条件均与实施例1相同。

99.产品检测:本方法得到的调味汁颜色橙红,口感鲜甜但甜香风味略逊。调味汁的风味物质中,直链含硫化合物含量为20.3%,醛类化合物含量为66.6%,芳香族化合物含量为1.3%;调味汁中挥发性盐基氮含量为15mg/100g。

100.结论:

101.由此,本发明发现,蛋白酶+多糖酶的组合,相比单纯的蛋白酶,可以取得特殊的风味效果,且发挥作用的机理并非产糖提鲜的作用,采用单纯的蛋白酶的方法获得的调味汁的风味物质中,芳香族化合物占比显著低于5%。

102.对比例3:多糖酶的用量低于蛋白酶总量的25%

103.制备方法:除了复合酶制剂内切酶:外切酶:多糖酶的比例为1:1.2:0.5,及复合酶占原料的质量分数为0.5%之外(即降低多糖酶用量,但蛋白酶用量不变),其余步骤和条件均与实施例2相同。

104.产品检测:本方法得到的调味汁颜色橙红,口感鲜甜但香气浓郁度略逊。调味汁的风味物质中,直链含硫化合物含量为26.1%,醛类化合物含量为56.7%,芳香族化合物含量为3.2%;调味汁中挥发性盐基氮含量为21mg/100g。

105.结论:

106.由此,本发明发现,多糖酶与蛋白酶协同作用的效果方面,存在一个最佳的配比范围,当多糖酶用量过低,获得的调味汁的风味物质中,芳香族化合物占比显著低于5%。

107.对比例4:内切酶和外切酶的比例大于1:1.2

108.制备方法:除了复合酶制剂内切酶:外切酶:多糖酶的比例为1.2:1:1之外,其余步骤和条件均与实施例2相同。

109.产品检测:本方法得到的调味汁颜色红亮,口感鲜味不够突出,苦涩味更厚重。调味汁的风味物质中,直链含硫化合物含量为15.3%,醛类化合物含量为61.2%,芳香族化合物含量为12%;调味汁中挥发性盐基氮含量为18mg/100g。

110.结论:

111.由此,本发明发现,内切酶与外切酶的质量比在1:1.2~1:2.5之间,能在最佳性价比情况下,最大化的产生甜香风味、避免苦涩口感。

112.对比例5:内切酶和外切酶的比例小于1:2.5

113.制备方法:除了复合酶制剂内切酶:外切酶:多糖酶的比例为0.5:3:2之外,其余步骤和条件均与实施例3相同。

114.产品检测:本方法得到的调味汁颜色红亮,口感鲜甜,鲜味突出但后味不足。调味汁的风味物质中,直链含硫化合物含量为17.1%,醛类化合物含量为60%,芳香族化合物含量为6.5%;调味汁中挥发性盐基氮含量为15mg/100g。

115.结论:

116.由此,本发明发现,内切酶与外切酶的质量比在1:1.2~1:2.5之间,能在最佳性价比情况下,最大化的产生甜香风味。

117.最后应当说明的是,对于本发明所属技术领域的技术人员来说,在不脱离本发明

构思的前提下,其架构形式能够灵活多变,只是做出简单推演或替换,都应当视为属于本发明权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1