猪骨调味粉的制作方法和应用与流程

1.本发明涉及食品和调味品技术领域,特别涉及一种猪骨调味粉的制作方法和应用。

背景技术:

2.骨汤类产品主要采用畜禽骨为原料,经过破碎、添加或不添加辅料蒸煮、过滤、提取以及调配等过程得到的调味料产品,属于复合调味产品,可以补充营养、提供美味享受、符合现代人对健康饮食的需求。目前,骨汤类产品种类丰富,不同口味、不同产品剂型和包装形式越来越多,被广泛用于火锅底料、关东煮、麻辣烫、拉面以及肉制品之中,是新一代调味产品。骨类提取物集天然、营养、美味于一体,具有良好的风味增强效果,使用便捷,受到越来越多大型餐饮连锁加工企业和新型复合调味料生产企业的青睐。相比于肉类提取物,骨汤调味产品成本更低;且骨中蛋白质、铁、钠、磷、钙等元素远远高于鲜肉,骨头的营养成分更易被人体所吸收,经常饮食猪骨汤,能及时补充人体所必需的骨胶原等物质,可增强骨髓造血功能、延缓衰老。汤类产品深受人们的喜爱,市场上需求量越来越高。

3.猪骨调味产品作为一种复合调味料,需要最大限度地保持原有动物新鲜骨肉天然的味道和香气,目前常规的蒸煮工艺制备的产品,香气香味普遍偏弱,缺少浓郁的猪骨汤香气。如何将骨汤类产品风味增强,一直以来也是学者们研究的热点。目前,市面上的调配型猪骨汤调味料多添加有香精香料,以弥补气味不足的缺陷,但是,由此提供的气味不够逼真自然。

4.因此,有必要开发新的猪骨调味品,以满足人们对自然柔和的美味的追求。

技术实现要素:

5.基于此,本发明的目的包括提供一种猪骨调味粉的制作方法,制得的猪骨调味粉是一种猪骨风味突出的复合调味粉,风味浓烈且自然,能够使猪骨调味粉的猪油味和汤汁感更加自然和谐,留香更持久。

6.本发明的上述目的可通过如下的技术方案实现。

7.在本发明的第一方面,提供一种猪骨调味粉的制作方法,包括如下步骤:

8.提供猪骨预混料,其中,所述猪骨预混料包括猪骨原料、生猪脂、食盐、水和天然调味料;

9.将所述猪骨预混料制成泥状物,然后进行微波干燥,制得猪骨预混干料;

10.将所述猪骨预混干料进行粉碎,制得猪骨混合颗粒物;

11.将所述猪骨混合颗粒物与淀粉糖进行拌和,得到待挤出混合物料;

12.将所述待挤出混合物料喂料至加热的挤压机中,混炼,挤出,冷却,制得糖玻璃化物;

13.将所述糖玻璃化物进行粉碎,研磨,得到所述猪骨调味粉。

14.在本发明的一些实施方式中,所述猪骨原料来自猪杂骨、猪扇骨、猪筒骨和猪棒骨

中的一种或多种;及/或,

15.所述生猪脂来自猪板油、猪网油和猪花脂中的一种或多种;及/或,

16.所述天然调味料包括大葱、生姜、花椒粉和八角粉;及/或,

17.所述淀粉糖为葡萄糖、蔗糖、葡聚糖、麦芽糖醇、木糖醇和赤藓糖醇中的一种或多种。

18.在本发明的一些实施方式中,以重量份数计,所述猪骨预混料包括如下原料:500~800重量份的猪骨原料,50~200重量份的生猪脂,100~300重量份的水,50~200重量份的食盐以及10~80重量份的天然调味料。

19.在本发明的一些实施方式中,以重量份数计,所述猪骨预混料包括如下原料:500~800重量份的猪骨原料,50~200重量份的生猪脂,100~300重量份的水,50~200重量份的食盐,5~20重量份的大葱,5~20重量份的生姜,2~20重量份的花椒粉以及2~20重量份的八角粉;及/或,

20.在所述进行拌和的步骤中,所述猪骨混合颗粒物与所述淀粉糖的重量份数比为1:(0.3~5)。

21.在本发明的一些实施方式中,所述猪骨预混料由猪骨原料、生猪脂、食盐、水、大葱、生姜、花椒粉和八角粉组成;及/或,

22.在所述进行拌和的步骤中,所述猪骨混合颗粒物与所述淀粉糖的重量份数比为1:(0.3~0.4)。

23.在本发明的一些实施方式中,所述猪骨预混料中不包括香精和香料。

24.在本发明的一些实施方式中,所述将所述猪骨预混料制成泥状物的步骤包括:将所述猪骨预混料于绞肉机中混合,然后研磨成泥状物;及/或,

25.在所述进行微波干燥的步骤中,将所述泥状物平铺于微波干燥容器中;及/或,

26.在所述进行微波干燥的步骤中,干燥温度为120℃~140℃,干燥时间为5min~20min;及/或,

27.在所述将所述猪骨预混干料进行粉碎的步骤中,将所述猪骨预混干料进行2~3次粉碎;及/或,

28.所述猪骨混合颗粒物的粒径为(+)40目;及/或,

29.在所述混炼步骤中,所述淀粉糖处于熔融状态;及/或,

30.在所述将所述待挤出混合物料喂料加热的挤压机中,混炼,挤出的步骤中,物料自喂料至挤出的过程中包括80℃~85℃的前期加热段、90℃~120℃的中期加热段和80℃~85℃后期加热段,和/或,喂料速度为20~50g/min,和/或,挤压机螺杆转速为80~200r/min;及/或,

31.在所述将所述糖玻璃化物进行粉碎的步骤中,将所述糖玻璃化物投料到带有筛网的粉碎机中进行粉碎,筛网目数为30~60目。

32.在本发明的一些实施方式中,在所述将所述待挤出混合物料喂料加热的挤压机中,混炼,挤出的步骤中,所述前期加热段、所述中期加热段和所述后期加热段沿物料通道的长度依次为50~80cm、80~200cm、80~120cm。

33.物料自喂料至挤出依次经过如下的加热段:80℃、120℃、120℃、110℃、90℃、80℃,且依次对应如下的物料通道长度:80cm、50cm、50cm、50cm、50cm、80cm;或者,物料自喂料

至挤出依次经过如下的加热段:85℃、110℃、115℃、115℃、100℃、80℃,且依次对应如下的物料通道长度:60cm、50cm、50cm、50cm、50cm、100cm。

34.在本发明的第二方面,提供一种猪骨调味粉,可根据本发明的第一方面所述的制作方法获得。

35.在本发明的第三方面,提供本发明的第二方面所述猪骨调味粉在火锅底料、关东煮、麻辣烫、拉面或肉制品方面的应用。

36.本发明提供的猪骨调味粉的制作方法中,采用猪骨原料、生猪脂以及天然调味料等原料制备的混合颗粒物与淀粉糖经拌和后,于熔融状态下进行混炼,淀粉糖在高温下熔融,能够将猪骨原料等原料包埋,可起到防止营养成分流失及防止风味物质挥发减少,并可在后续的挤出过程中对营养成分和风味物质起到保护作用,经挤出得到糖玻璃化物,经粉碎后得到本发明的猪骨调味粉,也称为挤压猪骨调味粉。所制备的猪骨调味粉是一种猪骨风味突出的复合调味粉,呈糖玻璃态,营养成分和风味物质被包埋屏蔽,经过热水煮开可使气味释放,猪脂肪香气味浓烈,风味自然逼真,能够使猪骨调味粉的猪油味和汤汁感更加自然和谐,留香更持久,可以应用于各种食品和餐饮配料中,包括但不限于在火锅底料、关东煮、麻辣烫、拉面、肉制品等方面的应用。

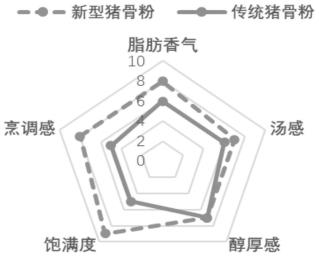

37.通过将挤出技术与糖玻璃化技术相结合,能够在制作过程中最大程度地保持食品原料的香气、风味及营养成分等,所得猪骨调味粉经简单的蒸煮即可释放,因此,可以在原料中不添加香精香料的情况下(例如,可以仅采用猪骨原料、生猪脂、食盐、水和天然调味料为原料),获得浓烈、持久、自然的香气风味,相对于传统的猪骨调味粉,从猪脂肪香气、汤感、醇厚感、饱满度和烹调感等综合方面具有显著提升,应用释放时香气强度更大,烹调感和饱满度更好。

附图说明

38.为了更清楚地说明本技术实施例中的技术方案、更完整地理解本技术及其有益效果,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1为本发明的一个实施例中制备的挤压猪骨调味粉的感官评价雷达图。

具体实施方式

40.下面结合附图、实施方式和实施例,对本发明作进一步详细的说明。应理解,这些实施方式和实施例仅用于说明本发明而不用于限制本发明的范围,提供这些实施方式和实施例的目的是使对本发明公开内容理解更加透彻全面。还应理解,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式和实施例,本领域技术人员可以在不违背本发明内涵的情况下作各种改动或修改,得到的等价形式同样落于本技术的保护范围。此外,在下文的描述中,给出了大量具体的细节以便提供对本发明更为充分地理解,应理解,本发明可以无需一个或多个这些细节而得以实施。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述实

施方式和实施例的目的,不是旨在于限制本发明。

42.术语

43.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

44.本文所使用的术语“和/或”、“或/和”、“及/或”的选择范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。需要说明的是,当用至少两个选自“和/或”、“或/和”、“及/或”的连词组合连接至少三个项目时,应当理解,在本技术中,该技术方案毫无疑问地包括均用“逻辑与”连接的技术方案,还毫无疑问地包括均用“逻辑或”连接的技术方案。比如,“a及/或b”包括a、b和a+b三种并列方案。又比如,“a,及/或,b,及/或,c,及/或,d”的技术方案,包括a、b、c、d中任一项(也即均用“逻辑或”连接的技术方案),也包括a、b、c、d的任意的和所有的组合,也即包括a、b、c、d中任两项或任三项的组合,还包括a、b、c、d的四项组合(也即均用“逻辑与”连接的技术方案)。

45.本发明中涉及“多个”、“多种”、“多次”等,如无特别限定,指在数量上大于2或等于2。例如,“一种或多种”表示一种或大于等于两种。

46.本文中所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

47.本文中,“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

48.本文中,“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。如果一个技术方案中出现多处“优选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“优选”各自独立。

49.本发明中,“进一步”、“更进一步”、“特别”等用于描述目的,表示内容上的差异,但并不应理解为对本发明保护范围的限制。

50.本发明中,“可选地”、“可选的”、“可选”,指可有可无,也即指选自“有”或“无”两种并列方案中的任一种。如果一个技术方案中出现多处“可选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“可选”各自独立。

51.本发明中,“第一方面”、“第二方面”、“第三方面”、“第四方面”等中,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”、“第四”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

52.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

53.本发明中,涉及到数值区间(也即数值范围),如无特别说明,可选的数值分布在上述数值区间内视为连续,且包括该数值范围的两个数值端点(即最小值及最大值),以及这两个数值端点之间的每一个数值。如无特别说明,当数值区间仅仅指向该数值区间内的整数时,包括该数值范围的两个端点整数,以及两个端点之间的每一个整数,在本文中,相当于直接列举了每一个整数,比如t为选自1~10的整数,表示t为选自由1、2、3、4、5、6、7、8、9和10构成的整数组的任一个整数。此外,当提供多个范围描述特征或特性时,可以合并这些

范围。换言之,除非另有指明,否则本文中所公开之范围应理解为包括其中所归入的任何及所有的子范围。

54.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内存在变动。应当理解的是,所述的恒温处理允许温度在仪器控制的精度范围内进行波动。允许在如

±

5℃、

±

4℃、

±

3℃、

±

2℃、

±

1℃的范围内波动。

55.本发明中,涉及数据范围的单位,如果仅在右端点后带有单位,则表示左端点和右端点的单位是相同的。比如,3~5cm表示左端点“3”和右端点“5”的单位都是cm。

56.本发明中,可同时某物质是否能通过特定目数的筛网来定义该物质的粒径。采用筛网目数定义粒径时,可在筛网目数前加(+)表示被定义物质能够通过该特定目数的筛网,在筛网目数前加(-)表示被定义物质不能通过该特定目数的筛网,比如“(+)80(-)200目”表示被定义物质可以通过80目筛但不能通过200目筛,(+)40表示被定义物质能够通过40目筛。

57.本发明中,如无特别限定,“粒径”指平均粒径。

58.本发明的第一方面

59.在本发明的第一方面提供一种猪骨调味粉的制作方法,可以以猪骨原料、生猪脂、食盐、水和天然调味料为主要原料,将预处理得到的泥状混合物经过微波干燥、粉碎后,与淀粉糖进行拌和,然后在加热状态下混炼,挤出,冷却制得糖玻璃化物,经粉碎得到猪骨调味粉。

60.通过将挤出技术与糖玻璃化技术相结合,能够在制作过程中最大程度地保持食品原料的香气、风味及营养成分等,所得猪骨调味粉经简单的蒸煮即可释放,因此,可以在原料中不添加香精香料的情况下,获得浓烈、持久、自然的香气风味,相对于传统的猪骨调味粉,从猪脂肪香气、汤感、醇厚感、饱满度和烹调感等综合方面具有显著提升,应用释放时香气强度更大,烹调感和饱满度更好。

61.在本发明的一些实施方式中,提供一种猪骨调味粉的制作方法,包括如下步骤:

62.s100:提供猪骨预混料,其中,所述猪骨预混料包括猪骨原料、生猪脂、食盐、水和天然调味料;

63.s200:将所述猪骨预混料制成泥状物,然后进行微波干燥,制得猪骨预混干料;

64.s300:将所述猪骨预混干料进行粉碎,制得猪骨混合颗粒物;

65.s400:将所述猪骨混合颗粒物与淀粉糖进行拌和,得到待挤出混合物料;

66.s500:将所述待挤出混合物料喂料至加热的挤压机中,混炼,挤出,冷却,制得糖玻璃化物;

67.s600:将所述糖玻璃化物进行粉碎,研磨,得到所述猪骨调味粉。

68.s100:提供猪骨预混料

69.在一些实施方式中,猪骨预混料包括猪骨原料、生猪脂、食盐、水和天然调味料。

70.在一些实施方式中,猪骨预混料主要包括猪骨原料、生猪脂、食盐、水和天然调味料。这里的“主要包括”指除猪骨原料、生猪脂、食盐、水和天然调味料之外,其余原料的质量含量不超过20%,进一步不超过10%,更进一步不超过5%。而且,应当理解,其余原料的添加用于增加新功能或者进一步改善口感风味,但不会影响本发明目的的实现。

71.在一些实施方式中,猪骨预混料由猪骨原料、生猪脂、食盐、水和天然调味料组成。

72.猪骨原料可以采用如下的方式获得:将猪骨通过绞肉机绞碎、研磨得到猪骨泥或猪骨颗粒。优选地,步骤s100中使用的猪骨原料为粉末状。进一步优选地,可以通过40目的筛网。

73.在本发明的一些实施方式中,所述猪骨原料来自猪杂骨、猪扇骨、猪筒骨、猪棒骨等中的一种或多种,制得的猪骨调味料的猪骨风味更佳突出浓烈。

74.在本发明的一些实施方式中,猪骨原料在猪骨预混物中的重量百分比为50%~70%,进一步可以为52%~65%。如果含量太低,会导致猪骨风味不足。猪骨原料在猪骨预混物中的重量百分比举例如50%、51%、52%、53%、54%、55%、56%、57%、58%、59%、60%、61%、62%、63%、64%、65%、66%、67%、68%、69%、70%等任一百分比或者任两种百分比构成的区间。

75.生猪脂可选自可食用的猪油。在本发明的一些实施方式中,生猪脂来自猪板油、猪网油、猪花脂等中的一种或多种。制得的猪骨调味料,制得的猪骨调味料猪油味更加自然和谐,风味更佳。

76.在本发明的一些实施方式中,生猪脂在猪骨预混物中的重量百分比为5%~15%,进一步可以为7.5%~12%。如果含量太低,会导致猪油风味不足。生猪脂在猪骨预混物中的重量百分比举例如5%、5.5%、6%、6.5%、7%、7.5%、8%、9%、10%、11%、12%、12.5%、13%、13.5%、14%、14.5%、15%等任一百分比或者任两种百分比构成的区间。

77.在本发明的一些实施例中,猪骨原料和生猪脂之间的重量比为(3~10):1,进一步可以为(4~9):1。此时,猪骨风味与猪油香气之间较为和谐,与天然香料之间共同作用,可以实现猪脂肪香气、汤感、醇厚感、饱满度和烹调感等多方面的综合提升。猪骨原料和生猪脂之间的重量比举例如3:1、3.5:1、4:1、4.5:1、5:1、6:1、7:1、8:1、9:1、9.5:1、10:1等。

78.在原料中添加的调味料优选天然调味料,可以使猪骨调味料的香气更自然柔和。

79.在本发明的一些实施方式中,天然调味料包括但不限于大葱、生姜、花椒粉和八角粉。

80.在本发明的一些实施方式中,天然调味料由大葱、生姜、花椒粉和八角粉组成。此时,猪骨预混料由猪骨原料、生猪脂、食盐、水、大葱、生姜、花椒粉和八角粉组成,猪骨原料、生猪脂和天然调味料经复合的香气风味更佳,在猪脂肪香气、汤感、醇厚感、饱满度和烹调感等多个方面协和自然,综合风味极佳。

81.在本发明的一些实施方式中,天然调味料不包括香精和香料,能够使香气风味更自然,综合感官感受更好。

82.在本发明的一些实施方式中,天然调味料在猪骨预混物中的重量百分比为2.5%~6%,进一步可以为3%~4.6%。如果含量太低,无法实现优越的综合风味,如果含量过高,会削弱猪骨猪油的香气风味,同样无法实现理想的综合风味。天然调味料在猪骨预混物中的重量百分比举例如2.5%、2.6%、2.7%、2.8%、2.9%、3%、3.2%、3.4%、3.5%、3.6%、3.8%、4%、4.2%、4.4%、4.5%、4.6%、4.8%等任一百分比或者任两种百分比构成的区间。

83.在本发明的一些实施方式中,食盐在猪骨预混物中的重量百分比为3%~10%,进一步可以为5%~7.5%。食盐在猪骨预混物中的重量百分比举例如3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.1%、7.2%、7.4%、7.5%等任一百分比或者任两种百分比构

成的区间。

84.在本发明的一些实施例中,水在猪骨预混物中的重量百分比为12%~30%,进一步可以为15%~28%。水在猪骨预混物中的重量百分比举例如15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%等任一百分比或者任两种百分比构成的区间。

85.在本发明的一些实施方式中,以重量份数计,猪骨预混料包括如下原料:500~800重量份的猪骨原料,50~200重量份的生猪脂,100~300重量份的水,50~200重量份的食盐以及10~80重量份的天然调味料。其中,猪骨原料的用量举例如500、520、540、550、560、580、600、650、700、720、740、750、760、780、790、800等重量份;生猪脂的用量举例如50、60、70、80、90、100、110、120、130、140、150、160、170、180、190、200等重量份;水的用量举例如100、110、120、130、140、150、160、170、180、190、200、210、220、230、240、250、260、270、280、290、300等重量份;食盐的用量举例如100、110、120、130、140、150、160、170、180、190、200等重量份;天然调味料的用量举例如10、20、30、40、50、60、70、80等重量份。

86.在本发明的一些实施方式中,以重量份数计,所述猪骨预混料包括如下原料:500~800重量份的猪骨原料,50~200重量份的生猪脂,100~300重量份的水,50~200重量份的食盐,5~20重量份的大葱,5~20重量份的生姜,2~20重量份的花椒粉以及2~20重量份的八角粉。其中,猪骨原料的用量举例如500、520、540、550、560、580、600、650、700、720、740、750、760、780、790、800等重量份;生猪脂的用量举例如50、60、70、80、90、100、110、120、130、140、150、160、170、180、190、200等重量份;水的用量举例如100、110、120、130、140、150、160、170、180、190、200、210、220、230、240、250、260、270、280、290、300等重量份;食盐的用量举例如100、110、120、130、140、150、160、170、180、190、200等重量份;大葱的用量举例如5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20等重量份;生姜的用量举例如5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20等重量份;花椒粉的用量举例如2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20等重量份;八角粉的用量举例如2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20等重量份。

87.s200:制备猪骨预混干料

88.在本发明的一些实施方式中,将步骤s100获得的猪骨预混料制成泥状物,然后进行微波干燥,制得猪骨预混干料。采用微波干燥的方式,能够快速干燥;相对于传统的烘干等干燥方式,物料升温快,干燥时间短,而且能够产生美拉德反应的香气,提升猪骨粉的风味强度。

89.在本发明的一些实施方式中,将猪骨预混料于绞肉机中混合,然后研磨成泥状物。

90.在本发明的一些实施方式中,将前述泥状物平铺于微波干燥容器中。经微波干燥得到的预混干料可为片状。

91.在本发明的一些实施方式中,在进行微波干燥的步骤中,干燥温度为120℃~140℃;干燥温度举例包括但不限于120℃、125℃、130℃、135℃、140℃等任一种温度或者任两种温度构成的温度区间。

92.在本发明的一些实施方式中,在进行微波干燥的步骤中,干燥时间为5min~20min。举例如5min、6min、7min、8min、9min、10min、11min、12min、14min、15min、16min、18min、20min等。

93.在本发明的一些实施方式中,在进行微波干燥的步骤中,干燥温度为120℃~140℃,干燥时间为5min~20min。

94.s300:制备猪骨混合颗粒物

95.在本发明的一些实施方式中,将步骤s200制备的猪骨预混干料进行粉碎,制得猪骨混合颗粒物。得到适当粒度的猪骨混合颗粒物能够在后续步骤中更好地被淀粉糖所包裹,从而在高温混炼挤出的过程中最大限定的保留营养成分和风味物质等。优选地,得到的猪骨混合颗粒物可通过40目筛网,也即猪骨混合颗粒物的粒径为(+)40目。

96.粉碎的力度不宜太强或太弱。粉碎的次数不宜太少,也不宜太多。如果粉碎的力度太大,粉碎次数太多,容易导致营养物质在粉碎中被破坏,还易导致风味物质的损失。

97.在本发明的一些实施方式中,粉碎时的转速为200~400r/min,举例入200r/min、250r/min、300r/min、350r/min、400r/min等。

98.在本发明的一些实施方式中,粉碎时的转速为300r/min。

99.在本发明的一些实施方式中,将猪骨预混干料进行2~3次粉碎(2次或3次)。

100.s400:制备待挤出混合物料

101.在本发明的一些实施方式中,将步骤s300制备的猪骨混合颗粒物与淀粉糖进行拌和,得到待挤出混合物料。

102.如本文所用的淀粉糖应作广义理解,包括但不限于以淀粉为原料经降解制得的任意合适的单糖、寡糖或多糖,还可以为非淀粉类的多糖或其降解生成的单糖、寡糖或多糖,还可以为从自然界物质中提取的糖,还可以为非淀粉类的糖物质的降解得到的糖,还可以为前述任一种淀粉糖的可食用衍生物(举例如糖醇衍生物)。应当理解,本发明中所用的淀粉糖仅限于那些可食用的糖。

103.如本文所用的“可食用”可单独或作为添加剂被食用,也可以存在于经加工的食品而被食用,还可以存在于食品或食品添加剂的制备工序中。

104.应当理解,所使用的淀粉糖应当能够在后续的混炼步骤中受热熔融,从而将猪骨原料等原料包埋,并经挤出后得到糖玻璃化物。

105.在本发明的一些实施方式中,淀粉糖为甜味物质。

106.在本发明的一些实施方式中,淀粉糖为单糖、寡糖、多糖中的一种或多种。本文中,寡糖的单糖单元个数为2~10(举例如2、3、4、5、6、7、8、9、10,分别对应二糖、三糖、四糖、五糖等),寡糖及多糖的单糖单元之间通过化学键连接。单糖中的碳原子数没有特别限定,单糖可以选自丙糖、丁糖(四碳糖)、戊糖(五碳糖)、己糖(六碳糖)、庚糖(七碳糖)中的一种或多种。在一些实施例中,单糖为单糖可以为四碳糖、五碳糖和六碳糖中的一种或多种。在一些实施例中,单糖为五碳糖和/或六碳糖。寡糖中的二糖中的两个单糖单元没有特别限定,只要能够键接形成二糖结构即可,通常地,以合适的糖苷键相键接。四碳糖的举例包括但不限于赤藓糖醇(一种天然甜味剂)。五碳糖的举例包括但不限于木糖醇(一种天然甜味剂)。六碳糖的举例包括但不限于葡萄糖。二糖的举例包括但不限于蔗糖、麦芽糖、麦芽糖醇等。多糖的举例包括但不限于葡聚糖。多糖的种类及分子量应满足在混炼步骤中能够熔融。

107.淀粉糖的糖醇衍生物举例如麦芽糖醇、木糖醇等。

108.在本发明的一些实施方式中,淀粉糖为葡萄糖、蔗糖、葡聚糖、麦芽糖醇、木糖醇、赤藓糖醇等中的一种或多种。

109.在一些实施例中,淀粉糖为麦芽糖醇和蔗糖的混合物。麦芽糖醇:蔗糖的重量份数比可以为(3~10):(1~5),举例如3:1、2:1、4:3等。

110.在一些实施例中,淀粉糖为木糖醇、麦芽糖醇和蔗糖的混合物。木糖醇:麦芽糖醇:蔗糖的重量份数比可以为(0.5~2):1:(0.5~3),举例如8:11:9、8:10:9、6:10:15、20:10:9、2:1:3、1:2:1等。

111.在本发明的一些实施方式中,淀粉糖的用量为猪骨混合颗粒物重量的0.3~5倍,也即,猪骨混合颗粒物与淀粉糖的重量份数比为1:(0.3~5)。在本发明的一些实施方式中,猪骨混合颗粒物与淀粉糖的重量份数比为1:(0.3~2),进一步可以为1:(0.3~1),更进一步可以为1:(0.3~0.5),更进一步可以为1:(0.3~0.4)。此时,拌和的效果更好,既能够实现对猪骨混合颗粒物的包埋,起到防止营养成分和风味物质流失的作用,也不会影响到食用猪骨调味料的综合风味。在一些实施例中,100~1000重量份的猪骨混合颗粒物可添加300~500份的淀粉糖。在一些实施例中,1000重量份的猪骨混合颗粒物可添加300~500份的淀粉糖。猪骨混合颗粒物与淀粉糖的重量份数比举例如1:0.3、1:0.4、1:0.5、1:0.6:1:0.7、1:0.8、1:0.9、1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5等。

112.在一些实施例中,采用拌和机进行拌和。

113.s500:挤出制备糖玻璃化物

114.在本发明的一些实施方式中,将步骤s400制备的待挤出混合物料喂料至加热的挤压机中,混炼,挤出,冷却,制得糖玻璃化物。

115.本发明提供的猪骨调味粉的制作方法中,采用猪骨原料、生猪脂以及天然调味料等原料制备的混合颗粒物与淀粉糖经拌和后,进行混炼,淀粉糖在高温下熔融,能够将猪骨原料等原料包埋,可起到防止营养成分流失及防止风味物质挥发减少,并可在后续的挤出过程中对营养成分和风味物质起到保护作用,经挤出得到糖玻璃化物,经粉碎后得到本发明的猪骨调味粉。

116.在本发明的一些实施方式中,将步骤s400制备的待挤出混合物料喂料至加热的挤压机中,于淀粉糖处于熔融状态下进行混炼,挤出,冷却,制得糖玻璃化物。也即,在混炼步骤中,淀粉糖处于熔融状态。

117.在本发明的一些实施方式中,待挤出混合物料在喂料机的作用下,缓缓投入到升温后的挤压机中,混合物料中的淀粉糖在高温下熔融,与骨原料混炼后一起挤出,冷却后得到糖玻璃化的条状物。

118.在本发明的一些实施方式中,喂料速度为20~50g/min。举例如10g/min、15g/min、20g/min、25g/min、30g/min、35g/min、40g/min、45g/min、50g/min等。

119.在本发明的一些实施方式中,喂料速度为35g/min。

120.在本发明的一些实施方式中,物料自喂料至挤出的过程中依次包括前期加热段、中期加热段和后期加热段。中间加热段的温度高于前期加热段和后期加热段。前期加热段和后期加热段的温度可以相同或不同。前期加热段是物料充分预热,中期加热段确保淀粉糖能充分熔融混炼,包裹住物料,后期加热段使淀粉糖在保持可挤出的状态下较好地附着在物料外层,避免糖包裹层在挤出过程脱落。应当理解,中期加热段应使淀粉糖能够熔融,但不发生焦化,进一步地,避免猪骨混合颗粒物之间发生团聚,并以不破坏物料的营养成分以及尽量减少加热过程中风味物质的损失为佳。

121.在本发明的一些实施方式中,前期加热段的温度可选自80℃~85℃(举例如80℃、81℃、82℃、83℃、84℃、85℃等),中期加热段的温度可选自90℃~120℃(举例如90℃、92℃、94℃、95℃、96℃、98℃、100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃、110℃、111℃、112℃、113℃、114℃、115℃、116℃、117℃、118℃、119℃、120℃等),后期加热段的温度可选自80℃~85℃(举例如80℃、81℃、82℃、83℃、84℃、85℃等)。

122.在本发明的一些实施方式中,前期加热段、中期加热段和后期加热段可以各自独立地为1个加热段或为多个不同的加热段。

123.在本发明的一些实施方式中,物料自喂料至挤出的过程中依次经过如下的加热段:80℃、120℃、120℃、110℃、90℃、80℃。在本发明的一些实施方式中,物料自喂料至挤出的过程中依次经过如下的加热段:85℃、110℃、115℃、115℃、100℃、80℃。

124.在一些实施方式中,前期加热段(如80℃~85℃)沿物料通道的长度为50~80cm。前期加热段沿物料通道的长度举例如50cm、55cm、60cm、65cm、70cm、75cm、80cm等。

125.在一些实施方式中,中期加热段(如90℃~120℃)沿物料通道的长度为80~200cm。中期加热段沿物料通道的长度举例如80cm、90cm、100cm、110cm、120cm、130cm、140cm、150cm、160cm、170cm、180cm、190cm、200cm等。

126.在一些实施方式中,后期加热段(如80℃~85℃)沿物料通道的长度为80~120cm。后期加热段沿物料通道的长度举例如80cm、85cm、90cm、95cm、100cm、105cm、110cm、

127.115cm、120cm等。

128.在一些实施方式中,前期加热段(如80℃~85℃)、中期加热段(如90℃~120℃)和后期加热段(如80℃~85℃)沿物料通道的长度分别为50~80cm、80~200cm、80~120cm。

129.在本发明的一些实施方式中,挤压机螺杆转速为80~200r/min。举例如80r/min、90r/min、100r/min、110r/min、120r/min、130r/min、140r/min、150r/min、160r/min、170r/min、180r/min、190r/min、200r/min等。

130.在本发明的一些实施方式中,挤压机螺杆速度为150r/min。

131.在步骤s500中,喂料速度、螺杆转速、温度高低以及物料在不同温度区间的时长之间相互配合,从而可实现更好的糖玻璃化效果,既使淀粉糖充分包裹物料,并很好地附着于物料表面,又不导致淀粉糖焦化,并尽可能地避免加热状态下营养成分被破坏,尽量减少风味物质的挥发损失。

132.在一些实施方式中,在80~200r/min(举例如180r/min)的挤压机螺杆转速下,前期加热段(如80℃~85℃)、中期加热段(如90℃~120℃)和后期加热段(如80℃~85℃)沿物料通道的长度分别为50~80cm、80~200cm、80~120cm。

133.在一些实施方式中,在150r/min的挤压机螺杆转速下,如下加热段80℃、120℃、120℃、110℃、90℃、80℃沿物料通道的长度分别为80cm、50cm、50cm、50cm、50cm、80cm。

134.在一些实施方式中,在140r/min的挤压机螺杆转速下,如下加热段85℃、110℃、115℃、115℃、100℃、80℃沿物料通道的长度分别为60cm、50cm、50cm、50cm、50cm、100cm。

135.经冷却后得到的使糖玻璃化的固态物,外层具有固化后的淀粉糖包裹层,内部包裹有猪骨混合颗粒物的成分,可以在基本不损失或者仅少量损失风味物质的状态下长期保存。在一些实施方式中,冷却方式为风冷。

136.s600:制得猪骨调味粉

137.在本发明的一些实施方式中,将步骤s500制备的糖玻璃化物进行粉碎,研磨,得到猪骨调味粉。

138.在本发明的一些实施方式中,将糖玻璃化物投料到带有筛网的粉碎机中进行粉碎,进一步地,筛网目数优选为30~60目。举例如30目、40目、50目、60目。粉碎前过筛可筛除大颗粒物,使得粉碎得到的颗粒粒径小而均匀,经研磨后得到的猪骨调味粉跟为细腻,口感更佳。

139.在本发明的一些实施方式中,猪骨调味粉可通过如下的步骤制得:

140.1、微波干燥:将猪骨原料、生猪脂、食盐、水、大葱、生姜、花椒粉和八角粉混合,经过绞肉机处理后,研磨成泥状,平铺于微波干燥器中,设置温度和时间进行微波干燥处理,得到片状物(猪骨预混干料)。

141.2、粉碎:微波处理后的片状物直接通过粉碎机进行多次粉碎,得到猪骨混合颗粒物,放入桶中留作备用。

142.3、混合:将猪骨混合颗粒物与淀粉糖类物质使用拌和机混合,得到待挤出混合物料。

143.4、挤出:在喂料机的作用下,将待挤出混合物料缓缓投入到升温后的挤压机中,混合物料中的淀粉糖在高温下熔融,与骨原料混炼后一起挤出,冷却后得到糖玻璃化的条状物(糖玻璃化物)。

144.5、粉碎:将挤出产品(糖玻璃化物))投入到粉碎机进行粉碎,研磨,得到猪骨粉末产品,也即本发明的猪骨调味粉。

145.在本发明的一些实施方式中,猪骨调味粉可通过如下的步骤制得:

146.(1)微波干燥:将猪骨原料、生猪脂、食盐、水、大葱、生姜、花椒粉和八角粉混合,经过绞肉机处理后,研磨成泥状,平铺于微波干燥器中,设置温度120℃~140℃,时间5min~20min,进行微波干燥处理,得到片状物。

147.(2)粉碎:将微波处理后的片状物直接通过粉碎机进行2~3次粉碎,得到猪骨混合颗粒物,放入桶中留作备用。

148.(3)混合:将猪骨混合颗粒物与淀粉糖类使用拌和机混合,得到待挤出混合物料。

149.(4)挤出:在喂料机的作用下,将待挤出混合物料缓缓投入到升温后的挤压机中,挤压机温度在80℃~120℃之间进行不同加热区间的设置。淀粉糖在高温下熔融,与骨原料混炼后一起挤出,挤压机螺杆转速80r/min~200r/min,喂料速度为20~50g/min;冷却后得到糖玻璃化的条状物。

150.(5)粉碎:挤将出产品投入到带30~60目筛网的粉碎机,进行粉碎,研磨,得到猪骨粉末产品,也即本发明的猪骨调味粉。

151.本发明的第二方面

152.在本发明的第二方面,提供一种猪骨调味粉,可根据本发明的第一方面所述的制作方法获得。所制备的猪骨调味粉是一种猪骨风味突出的复合调味粉,呈糖玻璃态,营养成分和风味物质被包埋屏蔽,经过热水煮开可使气味释放,猪脂肪香气味浓烈,风味自然逼真,能够使猪骨调味粉的猪油味和汤汁感更加自然和谐,留香更持久,可以应用于各种食品和餐饮配料中,包括但不限于在火锅底料、关东煮、麻辣烫、拉面、肉制品等方面的应用。

153.可通过以下方法对本发明的猪骨调味粉进行评价分析。

154.样本制备:将待测品用热水冲泡,组织感官评价人员对产品进行评价分析,从猪脂肪香气、汤感、醇厚感、饱满度和烹调感进行强度打分。可采用表1所示的打分评价表。

155.表1.猪脂肪香气、汤感、醇厚感、饱满度和烹调感的打分评价表

156.评价描述无非常弱很弱比较弱有点弱中等有点强比较强很强非常强强度分值0123456789

157.本发明的第三方面

158.在本发明的第三方面,提供本发明的第二方面所述猪骨调味粉在火锅底料、关东煮、麻辣烫、拉面或肉制品中的应用。

159.使用本发明的猪骨调味粉时,用热水煮开即可使气味释放,猪脂肪香气味浓烈,风味自然逼真,能够使猪骨调味粉的猪油味和汤汁感更加自然和谐,留香更持久。

160.以下为一些具体实施例。

161.下面将结合实施例对本发明的实施方案进行详细描述。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,优先参考本发明中给出的指引,还可以按照本领域的实验手册或常规条件,还可以按照制造厂商所建议的条件,或者参考本领域已知的实验方法。

162.下述的具体实施例中,涉及原料组分的量度参数,如无特别说明,可能存在称量精度范围内的细微偏差。涉及温度和时间参数,允许仪器测试精度或操作精度导致的可接受的偏差。

163.下述各例中,涉及原料、仪器设备,如无特别说明,均可市售获得。

164.实施例1.

165.(1)微波干燥:选用猪杂骨520g,再添加猪花脂120g、食盐50g、水280g、大葱10g、生姜10g、花椒粉5g、八角粉5g,使用绞肉机进行绞碎成泥,利用微波干燥处理,温度设置为130℃,时间10min。

166.(2)粉碎:微波干燥后的原料直接通过粉碎机进行2次研磨粉碎,得到猪骨混合颗粒物,放入桶中留作备用。

167.(3)混合:称量猪骨混合颗粒物700g,加入麦芽糖醇120g、蔗糖90g。使用拌和机将其混合,得到待挤出混合物料。

168.(4)挤出:将待挤出混合物料在喂料机的作用下,缓缓投入到升温后的挤压机中,挤压机每个加热区的温度分别设置为80℃、120℃、120℃、110℃、90℃、80℃。不同加热区的物料通过的通道长度(也即沿物料通道的长度)分别为80cm、50cm、50cm、50cm、50cm、80cm。淀粉糖在高温下熔融,与骨原料混炼后一起挤出,挤压机螺杆转速150r/min,喂料速度为35g/min;进行挤压干燥后,产品冷却得到糖玻璃化条状物。

169.(5)粉碎:挤出产品投入到带40目筛网的粉碎机进行粉碎研磨得到猪骨粉末产品(挤压猪骨调味粉)。

170.实施例2.

171.(1)微波干燥:选用猪扇骨780g,再添加猪花脂90g、食盐85g、水190g、大葱15g、生姜20g、花椒粉8g、八角粉12g,使用绞肉机进行绞碎成泥,利用微波干燥处理,温度设置为120℃,时间20min。

172.(2)研磨:微波干燥后的原料直接通过粉碎机进行3次研磨粉碎,得到猪骨混合颗

粒物,放入桶中留作备用。

173.(3)混合:称量猪骨混合颗粒物800g,加入木糖醇80g、麦芽糖醇110g、蔗糖90g。使用拌和机将其混合,得到待挤出混合物料。

174.(4)挤出:将待挤出混合物料在喂料机的作用下,缓缓投入到升温后的挤压机中,挤压机每个加热区的温度分别设置为85℃、110℃、115℃、115℃、100℃、80℃。不同加热区的物料通过的通道长度分别为60cm、50cm、50cm、50cm、50cm、100cm。淀粉糖在高温下熔融,与骨原料混炼后一起挤出,挤压机螺杆转速140r/min,喂料速度为40g/min;进行挤压干燥后,产品冷却得到糖玻璃化条状物。

175.(5)粉碎:挤出产品投入到带40目筛网的粉碎机进行粉碎研磨得到猪骨粉末产品(挤压猪骨调味粉)。

176.对比例1.传统猪骨调味粉(使用喷雾干燥法)。

177.使用喷雾干燥法制备猪骨粉产品的具体步骤如下:按照实施例1的物料配比进行。省去微波干燥和挤压设备,两个设备用喷雾干燥塔替代。淀粉糖全部用麦芽糊精替代。实验步骤为:选用猪杂骨520g,再添加猪花脂120g、食盐50g、水280g、大葱10g、生姜10g、花椒粉5g、八角粉5g,使用绞肉机进行绞碎成泥。取混合绞碎的原料700g,麦芽糊精210g,水700g,使用胶体磨将猪骨液体物料均质分散,进行喷雾干燥。得到传统猪骨调味粉。

178.对比例2.不添加淀粉糖

179.采用与实施例1基本相同的制备方法,包括步骤(1)、(2)、(4)、(5),省略步骤(3),直接以步骤(2)得到的猪骨混合颗粒物在步骤(4)中进行喂料。区别在于没有添加淀粉糖。制备得到的猪骨粉末产品记为无淀粉糖猪骨调味粉。

180.对比例3.猪骨混合颗粒物按照实施例1添加比例和方式制备,猪骨混合颗粒物:淀粉糖的重量比为1:0.2,利用拌和机混合得到待挤出混合物料,挤出、粉碎操作步骤同实施例1。

181.对比例4.喂料及挤出参数设置(对比例4a、4b、4c、4d)。

182.采用与实施例1基本相同的制备方法,对比例4a、4b、4c、4d与实施例的区别如表2所示。其余参数与实施例1一致。其中,对比例4a中并非均速喂料。

183.表2.

184.参数对比例4a对比例4b对比例4c对比例4d前期加热段温度80℃~85℃80℃~85℃80℃~85℃80℃~85℃中期加热段温度90℃~120℃90℃~120℃90℃~120℃90℃~120℃后期加热段温度80℃~85℃90℃~120℃80℃~85℃80℃~85℃喂料速度20~50g/min35g/min10g/min35g/min挤压机螺杆转速80~200r/min150r/min150r/min500r/min

185.测试例1.

186.待测品:实施例1~2得到的挤压猪骨调味粉;实施例1~2在步骤(2)中制备的猪骨混合颗粒物;对比例1得到的传统猪骨调味粉;对比例2得到的无淀粉糖猪骨调味粉;对比例3~4的猪骨调味粉。

187.测试方法:将待测品用热水冲泡,组织感官评价人员对产品进行评价分析,从猪脂肪香气、汤感、醇厚感、饱满度和烹调感进行强度打分。采用前述表1所示的打分评价表。

188.测试结果:

189.与对比例1相比,通过感官评价后,发现得到的挤压猪骨调味粉在应用释放时香气强度更大,烹调感和饱满度更好。还可参见图1所示的雷达图(以实施例1和对比例1的比较为例),可见本发明的挤压猪骨调味粉(新型猪骨粉,以实施例1为例)相对于传统猪骨粉(以对比例1为例)在包括猪脂肪香气、汤感、醇厚感、饱满度和烹调感的综合风味方面具有显著提升,特别是猪脂肪香气、饱满度和烹调感效果显著提升。实施例2的感官评价结果与实施例1基本一致,相对于传统猪骨粉,在包括猪脂肪香气、汤感、醇厚感、饱满度和烹调感的综合风味方面具有显著提升,特别是猪脂肪香气、饱满度和烹调感效果显著提升。

190.根据对比例2,通过感官评价后,发现不添加淀粉糖的产品,整体风味强度弱,仅有脂肪香气相当,烹调感和醇厚感较弱。

191.根据对比例3,淀粉糖用量不足,所制备的猪骨调味粉,气味屏蔽效果差,制作过程中风味损失严重,糖玻璃化效果不好。

192.根据对比例4,对比例4a并非匀速喂料,导致物料挤出过程熔融状态不一致,有的原料焦化,有的原料未熔融,无法形成均匀稳定的状态。对比例4b后期加热段温度设置不当,温度过高导致淀粉糖焦化,风味不和谐;对比例4c喂料速度过慢,导致物料在挤压机中流动缓慢,淀粉糖停留受热时间长,产生焦化,产品品质较差;对比例4d挤压机螺杆转速过高,导致物料在挤压机中被推送加快,停留时间太短,淀粉糖未来得及熔融,产品不能形成糖玻璃化的形态。

193.以上各实施方式和实施例的各技术特征可以进行任意合适方式的组合,为使描述简洁,未对上述实施方式和实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为在本说明书记载的范围中。

194.以上各实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,得到的等价形式同样落于本技术的保护范围。还应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1