一种以植物提取物为原料的高硬度压片糖果及其制备方法与流程

1.本技术涉及食品压片糖果技术领域,更具体地说,它涉及一种以植物提取物为原料的高硬度压片糖果及其制备方法。

背景技术:

2.植物提取物是植物的高附加值产品之一,我国从20世纪70年代开始进行生产植物提取物的尝试,近年来随着酶法提取、超声、超临界提取物、膜分离技术、微波萃取技术等新技术的应用,植物提取物的产量和产品品质出现了稳定快速的增长。植物提取物大多具有口味苦涩的特点,不适合直接食用,因此食品行业中通常将植物提取物与甜味剂、粘结剂以及辅料复配,制成含有植物提取物的糖果、饼干等食品。

3.相关技术中有一种植物提取物压片糖果,包括如下重量份的组分:甜味剂140份,粘结剂260份,决明子提取物70份,杜仲雄花提取物10份,食品表面活性剂10份,甜味剂为蔗糖,粘结剂为羟丙基甲基纤维素,食品表面活性剂为单硬脂酸甘油酯。植物提取物压片糖果按照如下方法制备:(1)将甜味剂与食品表面活性剂、决明子提取物、杜仲雄花提取物混合均匀,备用;(2)以水作为助粘剂,对步骤(1)得到的混合物进行粘合造粒,然后对造粒产物进行筛分;(3)对步骤(2)的筛分所得物进行烘干,然后再进行压片成型,烘干后得到压片糖果。

4.针对上述中的相关技术,发明人认为,相关技术虽然制得了含有植物提取物的压片糖果,但是植物提取物大多具备物料粒径小、流动性差、压缩性能差等特征,导致含有植物提取物的压片糖果硬度较低,不利于压片糖果的储存和运输。

技术实现要素:

5.相关技术中,植物提取物大多具备物料粒径小、流动性差、压缩性能差等特征,导致含有植物提取物的压片糖果硬度较低,不利于压片糖果的储存和运输。为了改善这一缺陷,本技术提供一种以植物提取物为原料的高硬度压片糖果及其制备方法。

6.第一方面,本技术提供一种以植物提取物为原料的高硬度压片糖果,采用如下的技术方案:一种以植物提取物为原料的高硬度压片糖果,所述以植物提取物为原料的高硬度压片糖果包括如下重量份的组分:甜味剂400-600份,助流剂3-6份,二氧化硅1-3份,植物提取物158-302份,发酵制品粉剂180-300份,包衣粉20-40份,食品表面活性剂8-12份,所述甜味剂为山梨糖醇、赤藓糖醇、d-甘露糖醇中的至少一种,所述发酵制品粉剂的组分中,至少一种由豆类的发酵产物制成,所述包衣粉的组分包括羟丙基甲基纤维素。

7.通过采用上述技术方案,在本技术的压片糖果中,羟丙基甲基纤维素作为包衣剂使用,并在压片糖果的最外层形成了硬质包衣壳层。硬质包衣壳层自身具有一定的强度,并且能够起到缓冲作用,有助于增大压片糖果的硬度。同时,豆类的发酵产物向压片糖果的配方体系中引入了蛋白质和氨基酸,而本技术选用的糖醇类物质能通过氢键与蛋白质和氨基

酸相互缔合,在压片糖果的内部形成糖醇-蛋白质-氨基酸的三元复合体系,从而增大了压片糖果内部的致密度,有助于进一步增大压片糖果的硬度。

8.本技术与相关技术相比,将甜味剂的成分由蔗糖替换为糖醇类物质,并增加了甜味剂的用量,利用糖醇自身的高粘性实现了对植物提取物的粘结。由于糖醇已经起到了粘结和增甜的作用,因此本技术将原先在压片糖果中起粘结作用的羟丙基甲基纤维素作为包衣剂使用,从而缩减了羟丙基甲基纤维素的用量,在通过硬质包衣壳层增加压片糖果硬度的同时,还增加了甜味剂在压片糖果中的占比,有助于改善压片糖果的口感。

9.作为优选,所述以植物提取物为原料的高硬度压片糖果包括如下重量份的组分:甜味剂450-550份,助流剂3.5-5.5份,二氧化硅1.5-2.5份,植物提取物194-266份,发酵制品粉剂210-270份,包衣粉25-35份,食品表面活性剂9-11份。

10.通过采用上述技术方案,优化了以植物提取物为原料的高硬度压片糖果的原料配比,有助于进一步提高压片糖果的硬度。

11.作为优选,所述发酵制品粉剂的组分包括纳豆粉。

12.通过采用上述技术方案,纳豆粉属于豆类的发酵产物,不仅起到了提供向压片糖果配方体系提供蛋白质和氨基酸的作用,而且能增加压片糖果中的油脂含量,而植物提取物与油脂的相容性较佳,油脂在加工过程中能够与一部分植物提取物结合,从而减少了植物提取物的挥发,并且减少了植物提取物发生氧化变质的可能。

13.作为优选,所述发酵制品粉剂的组分还包括红曲粉。

14.通过采用上述技术方案,红曲粉能够向压片糖果的配方体系中引入红曲多糖,红曲多糖增加了压片糖果的甜度,改善了压片糖果的口感,并且增加了压片糖果内的氢键数量,有助于提高压片糖果的致密度,增加了压片糖果的硬度。此外,在配方体系中存在纳豆的情况下,纳豆中的羧酸和醇类物质均进入配方体系,而红曲粉中的酯酶能够促进纳豆引入的羧酸和醇类物质发生酯化,酯化产物和红曲多糖共同减少了植物提取物带来的苦涩感,改善了压片糖果的风味。

15.作为优选,所述植物提取物的组分包括杜仲雄花提取物和决明子提取物,所述食品表面活性剂选用卵磷脂。

16.通过采用上述技术方案,本技术的压片糖果中,卵磷脂的不同分子之间能够通过疏水端相互吸附,不同的卵磷脂分子的疏水端之间容易相互结合,在压片糖果内的局部区域形成双分子层。杜仲雄花提取物和决明子提取物均为含有芳环的有机物,芳环能够进入卵磷脂分子形成的双分子层中,并与卵磷脂分子的疏水端相互吸附。同时杜仲雄花提取物和决明子提取物中的羟基则能够与卵磷脂分子的亲水端形成氢键,从而增加了双分子层的稳定性,改善了对植物提取物的保存效果。

17.作为优选,所述植物提取物的组分还包括葛根粉。

18.通过采用上述技术方案,葛根粉由葛根经过粉碎后得到,葛根粉能够向压片糖果的配方体系中引入植物纤维段,植物纤维段在压片糖果内部起填充作用,当压片糖果受到外力作用时,植物纤维段能够与压片糖果的基体共同受力,并且阻碍了微裂缝在压片糖果内部的形成和扩展,从而提高了压片糖果的硬度。

19.作为优选,所述包衣粉包括如下重量份的组分:粘合剂750-950份,着色剂7-14份。

20.通过采用上述技术方案,本技术将粘合剂和着色剂混合得到包衣粉,利用粘合剂

对着色剂进行粘结固定,在形成硬质包衣壳层的同时实现了对压片糖果的着色。

21.作为优选,所述粘合剂的组分包括聚乙二醇和羟丙基甲基纤维素。

22.通过采用上述技术方案,与单独使用羟丙基甲基纤维素作为粘结剂相比,当聚乙二醇和羟丙基甲基纤维素配合使用时,硬质包衣壳层内部的氢键密度增大,有助于提高压片糖果的硬度。

23.作为优选,所述着色剂包括柠檬黄铝色淀、日落黄铝色淀、植物炭黑中的至少一种。

24.通过采用上述技术方案,柠檬黄铝色淀和日落黄铝色淀均可为压片糖果染色,植物炭黑具有多孔结构,能够吸附柠檬黄铝色淀和日落黄铝色淀,植物炭黑表面的活性基团还能与柠檬黄铝色淀和日落黄铝色淀中的有机链段结合,减少了柠檬黄铝色淀和日落黄铝色淀发生脱落的可能。另外,植物炭黑能够吸收紫外线,因此减少了压片糖果发生掉色的可能。

25.第二方面,本技术提供一种以植物提取物为原料的高硬度压片糖果的制备方法,采用如下的技术方案。

26.一种以植物提取物为原料的高硬度压片糖果的制备方法,包括以下步骤:(1)将甜味剂分为两份,对其中一份甜味剂进行粉碎,然后将粉碎产物与发酵制品粉剂、食品表面活性剂、植物提取物混合均匀,备用;(2)以乙醇和水作为助粘剂,对步骤(1)得到的混合物进行粘合造粒,然后对造粒产物进行筛分;(3)对步骤(2)的筛分所得物进行烘干,然后将烘干所得物与步骤(1)中剩余的一份甜味剂混合均匀,再向混合所得物中加入二氧化硅和助流剂,混合均匀后进行压片成型,再使用包衣粉对压片成型所得物进行包衣处理,得到以植物提取物为原料的高硬度压片糖果。

27.通过采用上述技术方案,本技术通过水和乙醇对压片糖果的原料进行湿润,激发了甜味剂中羟基的活性,甜味剂通过氢键与压片糖果的各原料进行缔合,从而在不直接添加粘结剂的前提下实现了各组分的复合,同时赋予了压片糖果更好的口感。经过烘干定型和压片成型之后,再经过包衣粉的包衣处理,在压片得到的颗粒表面成型了硬质包衣壳层,得到了以植物提取物为原料的高硬度压片糖果。

28.综上所述,本技术具有以下有益效果:1、本技术选用的含豆类发酵产物的发酵制品粉剂向压片糖果的配方体系引入了蛋白质和氨基酸,而甜味剂选用的糖醇类物质通过氢键与蛋白质和氨基酸发生缔合,形成了三元复合体系,增加了压片糖果内部的致密度,同时包衣剂在压片糖果的最外层形成硬质包衣壳层,硬质包衣壳层通过氢键与甜味剂选用的糖醇类物质结合,从而增加了压片糖果的硬度,有利于对压片糖果的储存和运输。

29.2、本技术中优选纳豆粉和红曲粉共同作为压片糖果中的发酵制品粉剂,纳豆粉中的羧酸和醇类物质在红曲粉中的酯酶催化下形成酯类物质,酯类物质和红曲粉中的多糖共同对压片糖果起到了增香效果,减少了植物提取物带来的苦涩感,红曲多糖中的羟基还能够增大压片糖果中的氢键密度,从而提高了压片糖果的硬度。

30.3、本技术的方法,通过水和乙醇对压片糖果的原料进行湿润,在不实现了各组分

的复合,经过烘干定型和压片成型之后,再经过包衣粉的包衣处理,在压片得到的颗粒表面成型了硬质包衣壳层,得到了以植物提取物为原料的高硬度压片糖果。

具体实施方式

31.以下结合实施例、制备例和对比例对本技术作进一步详细说明,本技术涉及的原料均可通过市售获得。

32.包衣粉的制备例以下以制备例1为例说明。

33.制备例1本制备例中,包衣粉由600kg粘合剂和3kg着色剂混合而成,其中粘合剂选用羟丙基甲基纤维素,着色剂为柠檬黄铝色淀。

34.制备例2本制备例与制备例1的不同之处在于,包衣粉由750kg粘合剂和3kg着色剂混合而成,其中粘合剂由600kg羟丙基甲基纤维素和150kg聚乙二醇混合而成制备例3本制备例与制备例2的不同之处在于,着色剂选用日落黄铝色淀。

35.制备例4本制备例与制备例2的不同之处在于,包衣粉由750kg粘合剂和6kg着色剂混合而成,着色剂由3kg柠檬黄铝色淀和3kg日落黄铝色淀混合而成。

36.制备例5本制备例与制备例2的不同之处在于,包衣粉由750kg粘合剂和7kg着色剂混合而成,着色剂由3kg柠檬黄铝色淀、3kg日落黄铝色淀和1kg植物炭黑混合而成。

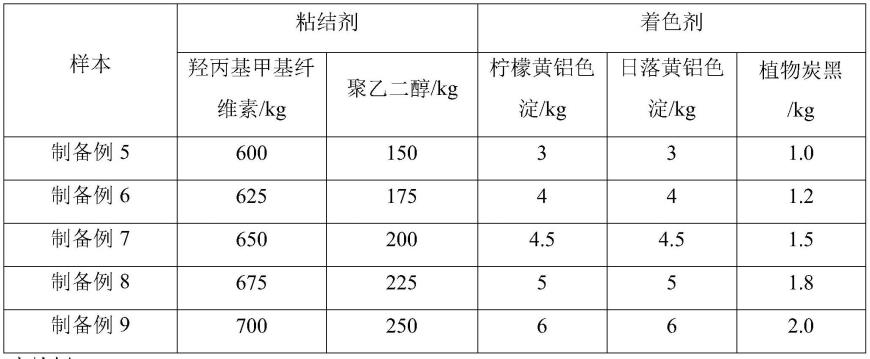

37.制备例5-9如表1,制备例5-9的不同之处在于包衣剂的原料配比不同。

38.表1实施例1-5以下以实施例1为例进行说明。

39.实施例1本实施例中,以植物提取物为原料的高硬度压片糖果按照以下步骤制备:

(1)将400kg甜味剂分为重量相同的两份,将其中一份甜味剂粉碎至120目,然后将甜味剂的粉碎产物与180kg发酵制品粉剂、8kg食品表面活性剂、158kg植物提取物混合均匀,备用;本步骤中,甜味剂由山梨糖醇、赤藓糖醇、d-甘露糖醇按照1:1:1的重量比混合而成,发酵制品粉剂由100kg大豆蛋白和80kg纳豆粉混合而成,食品表面活性剂为单硬脂酸甘油酯,植物提取物由50kg决明子提取物、8kg杜仲雄花提取物和100kg淀粉混合而成;(2)以乙醇和水作为助粘剂,在造粒机中对步骤(1)得到的混合物进行粘合造粒,然后对造粒产物进行筛分,取18目以下的筛余物备用;本步骤中,乙醇和水的重量比为1:1,乙醇和水的总重量为步骤(1)得到的混合物重量的1/10;(3)在50℃将步骤(2)的筛分所得物烘干至所含水分的质量分数为3%,然后将烘干所得物与步骤(1)中剩余的一份甜味剂混合均匀,再向混合所得物中加入1kg二氧化硅和3kg助流剂,混合均匀后在压片机中进行压片成型,再使用水湿润压片所得物表面,然后使用20kg制备例1的包衣粉对压片成型所得物进行包衣处理,烘干后得到以植物提取物为原料的高硬度压片糖果;本步骤中,助流剂为硬脂酸镁。

40.如表2,实施例1-5的不同之处主要在于以植物提取物为原料的高硬度压片糖果的原料配比不同。

41.表2实施例6本实施例与实施例3的不同之处在于,将发酵制品粉剂中的大豆蛋白替换为红曲粉。

42.实施例7本实施例与实施例6的不同之处在于,食品表面活性剂选用卵磷脂。

43.实施例8本实施例与实施例7的不同之处在于,将植物提取物中的淀粉替换为葛根粉。

44.实施例9本实施例与实施例8的不同之处在于,选用制备例2的包衣粉。

45.如表3,实施例8-16的不同之处在于,包衣粉的制备例不同。

46.表3样本包衣粉的制备例样本包衣粉的制备例

实施例8制备例1实施例13制备例6实施例9制备例2实施例14制备例7实施例10制备例3实施例15制备例8实施例11制备例4实施例16制备例9实施例12制备例5//对比例对比例1一种植物提取物压片糖果,包括如下组分:甜味剂140kg,粘结剂260kg,决明子提取物70kg,杜仲雄花提取物10kg,食品表面活性剂10kg,甜味剂为蔗糖,粘结剂为羟丙基甲基纤维素,食品表面活性剂为单硬脂酸甘油酯。

47.本对比例中,植物提取物压片糖果按照如下方法制备:(1)将140kg甜味剂与10kg食品表面活性剂、70kg决明子提取物、10kg杜仲雄花提取物混合均匀,备用;(2)以水作为助粘剂,在造粒机中对步骤(1)得到的混合物进行粘合造粒,然后对造粒产物进行筛分,取18目以下的筛余物备用;本步骤中,水的总重量为步骤(1)得到的混合物重量的1/10:(3)50℃将步骤(2)的筛分所得物烘干至所含水分的质量分数为3%,然后再在压片机中进行压片成型,烘干后得到压片糖果。

48.对比例2本对比例与实施例3的不同之处在于,将压片糖果组分中的发酵制品粉剂替换为相同重量的大豆蛋白。

49.对比例3本对比例与实施例3的不同之处在于,压片糖果组分中的甜味剂全部选用麦芽糖。

50.对比例4本对比例与实施例3的不同之处在于,不经过包衣处理,并且将甜味剂的用量增加30kg,在制备压片糖果的步骤(3)中经过压片和干燥直接得到压片糖果产品。

51.性能检测试验方法一、硬度测试在各实施例和对比例制得的压片糖果中挑选尺寸符合yd-1型片剂硬度测试仪的样品进行测试,试验选用的片剂硬度仪测试范围为0.2kg-20kg(kg为换算值),片剂硬度仪的分辨率为0.1n,硬度测试结果见表4。

52.二、有效成分含量测试本项测试中,杜仲雄花提取物的有效成分由绿原酸代表,决明子提取物的有效成分由黄决明素代表。测试时,将各实施例和对比例制得的压片糖果制成试样,并使用液相色谱仪检测试样中绿原酸和黄决明素的质量分数之和,记为w1。将压片糖果在温度为25℃、湿度为70%、紫外线照射强度为0.9mw/cm2的环境下放置30天后,再次使用同一台液相色谱仪检测压片糖果中绿原酸以及黄决明素的质量分数之和,记为w2,然后根据w1和w2计算有效成分保存率,有效成分保存率的检测结果见表5。

53.有效成分保存率的计算公式如下:

三、风味物质含量测试本项测试中,风味物质的含量由乙酸乙酯作为代表,测试时将各实施例和对比例制得的压片糖果制成试样,并使用液相色谱仪检测试样中的乙酸乙酯初始质量分数,记为s1。将压片糖果在温度为25℃、湿度为70%的环境下放置30天后,再次使用同一台液相色谱仪检测压片糖果中乙酸乙酯的质量分数,记为s2,然后根据s1和s2计算乙酸乙酯增长率,乙酸乙酯增长率的计算结果见表6。

54.乙酸乙酯增长率的计算公式如下:表4表4表5样本有效成分保存率/%样本有效成分保存率/%实施例172.4实施例1189.6实施例272.6实施例1294.2实施例372.9实施例1394.7实施例472.7实施例1494.9实施例572.5实施例1595.0实施例672.9实施例1695.0实施例789.5对比例168.4实施例889.6对比例270.2

实施例989.5对比例371.8实施例1089.5对比例469.2表6样本乙酸乙酯增长率/%实施例314.6实施例632.8结合实施例1-5和对比例1并结合表4可以看出,实施例1-5测得的硬度均大于对比例1,说明本技术通过糖醇类物质能通过氢键与蛋白质和氨基酸相互缔合,在压片糖果的内部形成了糖醇-蛋白质-氨基酸的三元复合体系,从而增大了压片糖果内部的致密度,经过包衣处理之后在压片糖果的最外层形成了硬质包衣壳层,增大了压片糖果的硬度。

55.结合实施例3和对比例2并结合表4可以看出,实施例3测得的硬度大于对比例2,说明仅采用大豆蛋白与糖醇复合时,通过氢键形成的复合体系对压片糖果的硬度产生的提升较小。

56.结合实施例3和对比例3并结合表4可以看出,实施例3测得的硬度大于对比例3,说明当甜味剂由糖醇更换为麦芽糖之后,糖醇-蛋白质-氨基酸的三元复合体系的形成受到影响,导致压片糖果的硬度下降。

57.结合实施例3和对比例4并结合表4可以看出,实施例3测得的硬度大于对比例4,说明当未采取包衣处理时,由于硬质包衣壳层无法形成,因此制得的压片糖果硬度下降。

58.结合实施例3和实施例6并结合表4可以看出,实施例6测得的硬度大于实施例3,说明红曲粉引入的红曲多糖增加了压片糖果内的氢键数量,从而提高了压片糖果的硬度。

59.结合实施例7、实施例8并结合表4可以看出,实施例8测得的硬度大于实施例7,说明葛根粉引入的植物纤维段能够与压片糖果的基体共同受力,并且阻碍了微裂缝在压片糖果内部的形成和扩展,从而提高了压片糖果的硬度。

60.结合实施例8、实施例9并结合表4可以看出,实施例9测得的硬度大于实施例7,说明当聚乙二醇和羟丙基甲基纤维素配合使用时,硬质包衣壳层内部的氢键密度增大,有助于提高压片糖果的硬度。

61.结合实施例1-6、实施例7并结合表5可以看出,实施例7测得的有效成分保存率高于实施例1-6,说明杜仲雄花提取物和决明子提取物均能够进入卵磷脂双分子层中,同时杜仲雄花提取物和决明子提取物中的羟基则能够与卵磷脂分子的亲水端形成氢键,从而增加了双分子层的稳定性,改善了对植物提取物的保存效果。

62.结合实施例11-16并结合表5可以看出,实施例12-16测得的有效成分保存率均高于实施例11,说明植物炭黑通过吸收紫外线,减少了植物提取物有效成分的变质。

63.结合实施例3和实施例6并结合表6可以看出,实施例6测得的乙酸乙酯增长率高于实施例3,说明在配方体系中存在纳豆的情况下,纳豆中的羧酸和醇类物质均进入配方体系,在红曲粉中的酯酶催化下,纳豆引入的羧酸和醇类物质发生酯化,从而增加了乙酸乙酯的含量,改善了压片糖果的风味。

64.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1