一种速冻冰贮鲜食玉米的加工方法与流程

1.本发明涉及一种玉米的加工方法。

背景技术:

2.当前市场速冻玉米产品主要为糯玉米,甜糯玉米及甜玉米主要为甜玉粒罐头,速冻整穗产品较少。甜糯及甜玉米采收后堆积时间越长,中心温度高,严重影响玉米的新鲜度及口感。甜玉米籽粒皮薄、水分多,使用机械剥皮导致玉米籽粒表面破损严重,商品率低,人工去苞叶效率低,成本高;而且速冻玉米速冻包装入库后随着贮存时间的延长会出现籽粒塌陷、缩水严重、色泽发黑、品质口感差、产生异味等问题。

技术实现要素:

3.本发明针对上述问题提供一种速冻冰贮鲜食玉米的加工方法。

4.本发明速冻冰贮鲜食玉米的加工方法如下:

5.一、采收的鲜玉米切头去尾;

6.二、剥皮去丝、清洗、蒸煮、预冷;

7.三、注水真空包装;

8.四、速冻;即获得速冻冰贮的鲜食玉米;

9.其中,步骤三中注水水温为0~4℃,且注水完全淹没玉米。

10.本发明方法可以延长原料的保鲜时间,降低玉米表面破损率及水分流失,即便长时间存储仍然可保持籽粒饱满、口感品质,能够延长货架期,具有可观的经济效益。

11.本发明方法中注入0~4℃的纯净水,再使用真空密封机封口。本发明方法加工出的速冻冰贮鲜食玉米包裹有冰衣,减少了外界氧离子的氧化干扰,可效抑制玉米穗的呼吸强度和霉菌的繁殖,冰衣能有效支撑外部压差对籽粒的压迫,保持真空袋内水分,减少水分的流失;经过长时间贮存玉米色泽依然鲜亮,籽粒饱满,水分充足,口感极佳。

12.本发明方法加工的速冻冰贮鲜食玉米贮存时间可达到12个月以上,让消费者一年四季均能够吃到与鲜玉米一样口感和味道的速冻冰贮的玉米。

具体实施方式

13.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

15.具体实施方式一:本实施方式速冻冰贮鲜食玉米的加工方法如下:

16.一、采收的鲜玉米切头去尾;

17.二、剥皮去丝、清洗、蒸煮、预冷;

18.三、注水真空包装;

19.四、速冻;即获得速冻冰贮的鲜食玉米;

20.其中,步骤三中注水水温为0~4℃,且注水完全淹没玉米。

21.本实施方式步骤一采用玉米切头去尾机对鲜玉米进行切头去尾;可根据玉米分级要求调整合适的尺寸进行切头去尾。本实施方式鲜玉米采收后装入网袋,在网袋层间加入冰袋,即可保持通风,也可降低玉米堆积的中心温度,使之保持在15~20℃,可以抑制呼吸作用、降低可溶性糖的转化,保持较高的甜度;并有效保留玉米的新鲜,延长保鲜时间,保留鲜玉米的口感、营养和水分,以及充足的加工时间。

22.具体实施方式二:本实施方式与具体实施方式一的不同点在于:步骤一鲜玉米采收中留存玉米穗根部12~15cm。其他步骤及参数均与具体实施方式一相同。

23.本实施方式采收时留存玉米穗根部12~15cm,利于玉米在短时间内的营养及水分输送。

24.具体实施方式三:本实施方式与具体实施方式一或二的不同点在于:步骤二中采用鲜食玉米自动气剥机剥皮去丝。其他步骤及参数均与具体实施方式一或二相同。

25.本实施方式采用鲜食玉米自动气剥机剥去玉米的苞叶及花丝,在提升工作效率的同时能够提升玉米表面的整洁度,保持玉米籽粒表面完好无损,提高产品的品相。切头去尾,形成玉米苞叶切口,再结合高压气剥,显著提高了剥皮的效率,并大大提高了玉米表面干净整洁,玉米籽粒表面完好无破损,提高了商品率。

26.本实施方式鲜食玉米自动气剥机购自吉林省四平康达农业机械有限公司。

27.具体实施方式四:本实施方式与具体实施方式一至三之一的不同点在于:步骤二中蒸煮温度为95~100℃、蒸煮时间为15~25分钟。其他步骤及参数均与具体实施方式一至三之一相同。

28.具体实施方式五:本实施方式与具体实施方式一至四之一的不同点在于:步骤二中所述的预冷:将蒸煮后的玉米冷却至玉米穗中心温度<10℃。其他步骤及参数均与具体实施方式一至四之一相同。

29.具体实施方式六:本实施方式与具体实施方式一至五之一的不同点在于:步骤二中所述预冷采用喷淋、风冷和冷冻;喷淋水温为5~10℃,风冷风机转速为1200转/分钟,冷冻隧道温度为-5~-8℃,冷冻时间为20~25min。其他步骤及参数均与具体实施方式一至五之一相同。

30.具体实施方式七:本实施方式与具体实施方式一至六之一的不同点在于:步骤三中注水量为冷冻后包裹玉米的冰层厚度为1~1.5cm;注水为纯净水。其他步骤及参数均与具体实施方式一至六之一相同。

31.本实施方式经试验测试发现,冷冻后包裹玉米的冰层厚度<1cm,该注水量不能完全浸透玉米籽粒表面;冷冻后包裹玉米的冰层厚度>1.5cm,该注水量在真空密封机进行封口时导致有多余水溢出,增加封口难度。

32.具体实施方式八:本实施方式与具体实施方式一至七之一的不同点在于:步骤四中所述速冻温度为-25~-35℃,速冻时间为30~40min。其他步骤及参数均与具体实施方式一至七之一相同。

33.本实施方式速冻后玉米穗中心温度达到-18℃以下,达到最佳保鲜效果。

34.具体实施方式九:本实施方式与具体实施方式一至八之一的不同点在于:速冻冰贮的鲜食玉米-18℃以下贮存、贮存环境湿度保持为85%~95%。其他步骤及参数均与具体实施方式一至八之一相同。

35.实施例1

36.采用本发明方法加工:

37.1.原料准备:选择在玉米吐丝后20天乳熟期的鲜食甜玉米进行采收,采收中留存玉米穗根部13cm;

38.2.切头去尾:按玉米分级要求调整合适的尺寸将尾部及头切除;

39.3.剥皮去丝:用鲜食玉米自动气剥机将玉米的苞衣及花丝去除;

40.4.清洗:用过滤后的清水进行清洗,去除玉米穗残留的杂质;

41.5.蒸煮:将清洗后的玉米送入温度为95℃的蒸汽蒸煮隧道内蒸煮25分钟;

42.6.预冷:采用喷淋、风冷和冷冻;其中喷淋水温为10℃,风冷风机转速为1200转/ 分钟,冷冻隧道温度为-5℃,冷冻时间为25min,冷却至玉米穗中心温度<10℃;

43.7.注水真空包装:将预冷后的玉米穗装入超阻隔真空包装袋,注入0℃的过滤纯净水,注水量为纯净水液面淹没玉米穗1cm;然后真空密封机真空密封;

44.8.速冻:真空密封包装后放入-25℃速冻隧道内,速冻40min,玉米穗中心温度达到-18℃以下;

45.10.冷冻贮存:将包装后的玉米穗存入-18℃的冷库中保存。

46.实施例2

47.采用本发明方法加工:

48.1.原料准备:选择在玉米吐丝后22天乳熟期的鲜食甜玉米进行采收,采收中留存玉米穗根部15cm;

49.2.切头去尾:按玉米分级要求调整合适的尺寸将尾部及头切除;

50.3.剥皮去丝:用鲜食玉米自动气剥机将玉米的苞衣及花丝去除;

51.4.清洗:用过滤后的清水进行清洗,去除玉米穗残留的杂质;

52.5.蒸煮:将清洗后的玉米送入温度为97℃的蒸汽蒸煮隧道内蒸煮23分钟;

53.6.预冷:采用喷淋、风冷和冷冻;其中喷淋水温为8℃,风冷风机转速为1200转/分钟,冷冻隧道温度为-6℃,冷冻时间为23min,冷却至玉米穗中心温度<10℃;

54.7.注水真空包装:将预冷后的玉米穗装入超阻隔真空包装袋,注入4℃的过滤纯净水,注水量为纯净水液面淹没玉米穗1.2cm;然后真空密封机真空密封;

55.8.速冻:真空密封包装后放入-26℃速冻隧道内,速冻38min,玉米穗中心温度达到-18℃以下;

56.10.冷冻贮存:将包装后的玉米穗存入-18℃的冷库中保存。

57.实施例3

58.采用本发明方法加工:

59.1.原料准备:选择在玉米吐丝后23天乳熟期的鲜食甜玉米进行采收,采收中留存玉米穗根部13cm;

60.2.切头去尾:按玉米分级要求调整合适的尺寸将尾部及头切除;

61.3.剥皮去丝:用鲜食玉米自动气剥机将玉米的苞衣及花丝去除;

62.4.清洗:用过滤后的清水进行清洗,去除玉米穗残留的杂质;

63.5.蒸煮:将清洗后的玉米送入温度为98℃的蒸汽蒸煮隧道内蒸煮22分钟;

64.6.预冷:采用喷淋、风冷和冷冻;其中喷淋水温为7℃,风冷风机转速为1200转/分钟,冷冻隧道温度为-7℃,冷冻时间为22min,冷却至玉米穗中心温度<10℃;

65.7.注水真空包装:将预冷后的玉米穗装入超阻隔真空包装袋,注入0℃的过滤纯净水,注水量为纯净水液面淹没玉米穗1.3cm;然后真空密封机真空密封;

66.8.速冻:真空密封包装后放入-28℃速冻隧道内,速冻35min,玉米穗中心温度达到-18℃以下;

67.10.冷冻贮存:将包装后的玉米穗存入-18℃的冷库中保存。

68.实施例4

69.采用本发明方法加工:

70.1.原料准备:选择在玉米吐丝后24天乳熟期的鲜食甜玉米进行采收,采收中留存玉米穗根部14cm;

71.2.切头去尾:按玉米分级要求调整合适的尺寸将尾部及头切除;

72.3.剥皮去丝:用鲜食玉米自动气剥机将玉米的苞衣及花丝去除;

73.4.清洗:用过滤后的清水进行清洗,去除玉米穗残留的杂质;

74.5.蒸煮:将清洗后的玉米送入温度为99℃的蒸汽蒸煮隧道内蒸煮20分钟;

75.6.预冷:采用喷淋、风冷和冷冻;其中喷淋水温为6℃,风冷风机转速为1200转/分钟,冷冻隧道温度为-8℃,冷冻时间为20min,冷却至玉米穗中心温度<10℃;

76.7.注水真空包装:将预冷后的玉米穗装入超阻隔真空包装袋,注入0℃的过滤纯净水,注水量为纯净水液面淹没玉米穗1.4cm;然后真空密封机真空密封;

77.8.速冻:真空密封包装后放入-30℃速冻隧道内,速冻38min,玉米穗中心温度达到-18℃以下;

78.10.冷冻贮存:将包装后的玉米穗存入-18℃的冷库中保存。

79.实施例5

80.采用本发明方法加工:

81.1.原料准备:选择在玉米吐丝后25天乳熟期的鲜食甜玉米进行采收,采收中留存玉米穗根部14cm;

82.2.切头去尾:按玉米分级要求调整合适的尺寸将尾部及头切除;

83.3.剥皮去丝:用鲜食玉米自动气剥机将玉米的苞衣及花丝去除;

84.4.清洗:用过滤后的清水进行清洗,去除玉米穗残留的杂质;

85.5.蒸煮:将清洗后的玉米送入温度为100℃的蒸汽蒸煮隧道内蒸煮15分钟;

86.6.预冷:采用喷淋、风冷和冷冻;其中喷淋水温为5℃,风冷风机转速为1200转/分钟,冷冻隧道温度为-8℃,冷冻时间为20min,冷却至玉米穗中心温度<10℃;

87.7.注水真空包装:将预冷后的玉米穗装入超阻隔真空包装袋,注入0℃的过滤纯净水,注水量为纯净水液面淹没玉米穗1.5cm;然后真空密封机真空密封;

88.8.速冻:真空密封包装后放入-35℃速冻隧道内,速冻30min,玉米穗中心温度达到-18℃以下;

89.10.冷冻贮存:将包装后的玉米穗存入-18℃的冷库中保存。

90.对比例1

91.本对比例与实施例1的区别仅在于步骤(7)“注水包装”改为抽真空包装。

92.对比例2

93.本对比例与实施例1区别仅在于步骤(7)取消“注水包装”;(8)“速冻”改为速冻后包装,速冻时间不变。

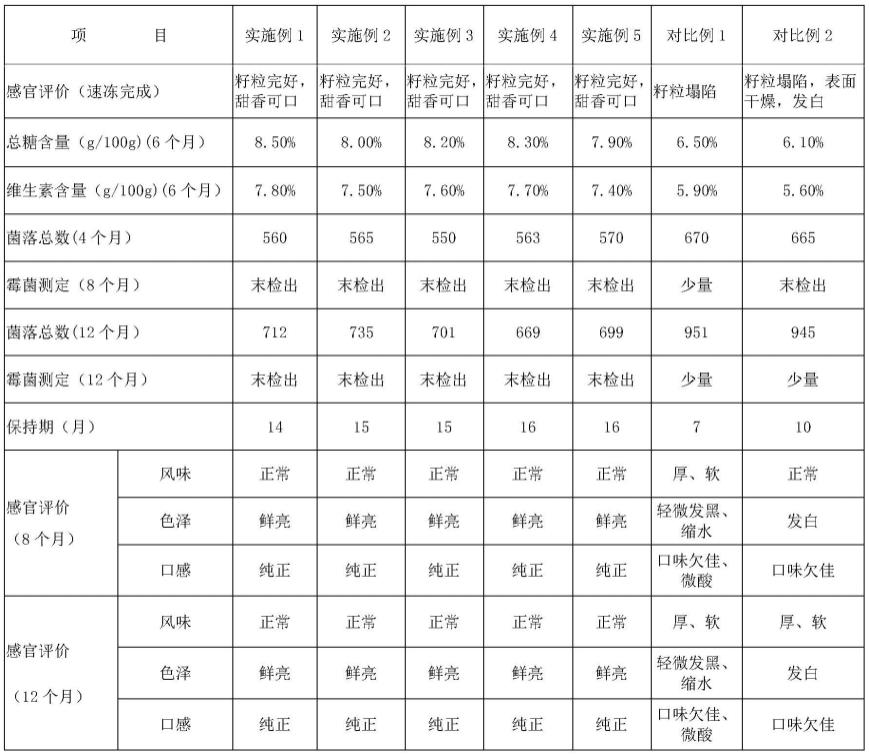

94.选取同品种鲜食甜玉米,分别采用实施例1-5和对比例1-2的速冻加工方法进行速冻玉米,对速冻玉米样品进行感官评价,并对营养指标和微生物指标进行测定。测定结果如表1所示:

95.表1

96.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1