一种复原乳液的制备方法及其产品、应用与流程

1.本发明涉及了复原乳液的制备技术领域,具体涉及了一种复原乳液的制备方法及其产品、应用。

背景技术:

2.因鲜牛乳的生产受季节影响,往往在夏季会出现鲜牛乳原料供应不足的情况,由复原乳粉调制而成的复原乳液在制备乳制品时就会代替鲜牛乳被广泛使用。

3.鲜牛乳具有清淡且纯净的奶香味。但鲜牛乳在生产为复原乳粉的过程中经高温喷雾干燥后,其中的蛋白质会发高温变性反应,脂肪会发生氧化反应,产生了一些氧化挥发性物质。复原乳粉复原后的乳溶液因此会有一定的氧化味,奶粉味等不良风味,严重影响消费者对复原乳产品的喜爱度,这是采用复原乳粉复原产品的普遍痛点。

4.针对复原乳粉复原后的乳溶液具有的不良风味,在制备乳制品时现有的技术方案只是减少了乳粉添加量或采用更强烈的芳香物质对不良风味进行掩盖,并没有从本质上减少乳粉经过蛋白变性和脂肪氧化而产生的挥发性不良风味物质。

技术实现要素:

5.本发明的目的在于:针对现有技术复原乳粉调制而成的复原乳液存在氧化味、奶粉味等不良风味的问题,提供一种复原乳液的制备方法及其产品、应用,本发明提供的制备方法采用搅拌条件下低温或高温热动力扩散处理的方法,将复原乳液中氧化挥发物质扩散排出,从本质上去除了复原乳液中的氧化挥发性物质,提高了复原乳液的风味,同时制备过程中能有效保证复原乳液的品质,操作简单,便于推广。

6.为了实现上述目的,本发明采用的技术方案为:

7.一种复原乳液的制备方法,包括以下步骤:

8.步骤1、在配料罐中,将复原乳粉加入水中,搅拌至溶解完全,得到第一物料;

9.步骤2、将所述步骤1得到的第一物料在搅拌条件下进行低温热动力扩散处理或高温热动力扩散处理,同时,对所述配料罐进行自由气提处理或真空气提处理,得到复原乳液;

10.其中,搅拌速率不低于200rpm;低温热动力扩散处理的温度不高于25℃;高温热动力扩散处理的温度为40℃~70℃。

11.本发明提供的一种复原乳液的制备方法,在配料罐中,将复原乳粉加入水中溶解后,在搅拌条件下,采用低温或高温热动力扩散处理,并进行自由气提或真空气提处理,得到复原乳液。复原乳粉在水溶溶解为乳液后,在热动力作用下,通过控制搅拌速率及温度,乳液中的氧化挥发性物质,如醛类、酮类等物质能够有效扩散至溶液上方的空气中,随后采用自然气提或真空气体的方式将带有氧化挥发性物质的空气排出,从而移除乳液中造成不良风味的挥发性氧化物质,进而提升复原乳产品的品质,风味和口感。

12.扩散过程中,在搅拌条件下复原乳溶液将发生湍流,从而提升挥发性物质的传质

速率,热动力扩散效果越好。低温热动力扩散相较于高温热动力扩散的传质速率略低,但不高于25℃条件下,低温热动力扩散可以抑制微生物的生长,避免复原乳在热动力过程中发生微生物感染原料的情况;高温热动力扩散所需工艺时间更短,因此工艺能耗相较于低温热动力扩散更低,低于40℃条件下,复原乳液在热动力扩散过程中易发生微生物感染原料的情况,高于70℃,温度过高会使复原乳面临褐变反应的风险。因此可根据乳粉原料特性和复原乳产品需求选择不同的热动力扩散方式。

13.进一步的,所述复原乳粉是全脂乳粉、脱脂乳粉和蛋白粉中的至少一种。

14.进一步的,所述复原乳液按重量份计主要由以下原料制备而成的:8份~12份脱脂乳粉或/和全脂乳粉;0.5份~2.5份蛋白粉;85.5份~91.5份的水。

15.进一步的,所述步骤1中,水的温度不低于45℃。合适的水温有利于复原乳粉的快速高效的溶解,减少颗粒的产生,优选地,所述步骤1中,水的温度为48℃~52℃。

16.进一步的,所述步骤2中,搅拌速率为200-2000rpm。合适的搅拌速率才能将氧化会发现物质扩散出来,搅拌速率过低,挥发性物质扩散的效果差,但是搅拌速度过高,会使得配料罐的物料产生喷溅过渡,影响工艺效果。优选地,所述步骤2中,搅拌速率为500-1500rpm。更优选地,所述步骤2中,搅拌速率为1000-1500rpm。

17.进一步的,所述步骤2中,低温热动力扩散处理过程中,所述第一物料的温度为5℃~25℃。合适的温度既能保证氧化挥发性物质的扩散效果,又能保证复原乳液产品的品质。进一步的,所述步骤2中,低温热动力扩散处理时间为8h~16h。

18.优选地,所述步骤2中,低温热动力扩散处理过程中,所述第一物料的温度为20℃~25℃,所低温热动力扩散处理时间为8h~10h。

19.进一步的,所述步骤2中,高温热动力扩散处理过程中,所述第一物料的温度为40℃~70℃。合适的温度既能保证氧化挥发性物质的扩散效果,又能保证复原乳液产品的品质。进一步的,所述步骤2中,高温热动力扩散处理时间为0.5h~6h。

20.优选地,所述步骤2中,高温热动力扩散处理过程中,所述第一物料的温度为55℃~70℃,高温热动力扩散处理时间为0.5h~3h。

21.进一步的,所述步骤2中,自由气提处理的具体操作为:当罐内气体压力大于大气压强101kpa时,所述配料罐的正压阀被气体顶起,气体从罐内溢出直至与大气压相同。

22.进一步的,真空气提处理的具体操作为:使用真空泵将配料罐内气体抽出,并且配料罐内相对真空度不得高于0.01mpa。若罐内相对真空度过高,复原乳溶液沸点会下降,从而导致溶液沸腾,损失部分物料。

23.自由气提相较于真空气提而言,设备投资较少,能耗更低,但真空气提对于排出空气中所含的脂肪氧化挥发性风味物质的效率更高,工艺所耗时间更短。因此可根据乳粉原料特性和复原乳产品需求选择不同的气提方式。

24.本发明的另一目的是为了提供上述复原乳液的制备方法制备的产品。

25.一种利用上述述复原乳液的制备方法制备的复原乳液产品。

26.本发明提供的复原乳液产品,从根本上去除了氧化挥发性物质,不存在氧化味或奶粉味,有着良好的风味和口感,还能保证原有的营养价值和较高品质。

27.本发明的另一目的是为了提供复原乳液的应用。

28.一种上述复原乳液产品在制备酸奶、奶酪或复原乳饮品中的应用。

29.将本发明提供的复原乳液产品用于制备酸奶、奶酪或复原乳饮品中,无需加入鲜牛乳或者香精即可保证乳制品的良好风味和口感,从而降低乳制品制备的成本,保证品质。

30.综上所述,由于采用了上述技术方案,本发明的有益效果是:

31.1、本发明提供的一种复原乳液的制备方法,在配料罐中,将复原乳粉加入水中溶解后,在搅拌条件下,采用低温或高温热动力扩散处理,并进行自由气提或真空气提处理,得到复原乳液。复原乳粉在水溶溶解为乳液后,在热动力作用下,通过控制搅拌速率及温度,乳液中的氧化挥发性物质,如醛类、酮类等物质能够有效扩散至溶液上方的空气中,随后采用自然气提或真空气体的方式将带有氧化挥发性物质的空气排出,从而移除乳液中造成不良风味的挥发性氧化物质,进而提升复原乳产品的品质,风味和口感。

32.2、本发明提供的复原乳液产品,从根本上去除了氧化挥发性物质,不存在氧化味或奶粉味,有着良好的风味和口感,还能保证原有的营养价值和较高品质。

33.3、将本发明提供的复原乳液产品用于制备酸奶、奶酪或复原乳饮品中,无需加入鲜牛乳或者香精即可保证乳制品的良好风味和口感,从而降低乳制品制备的成本,保证品质。

附图说明

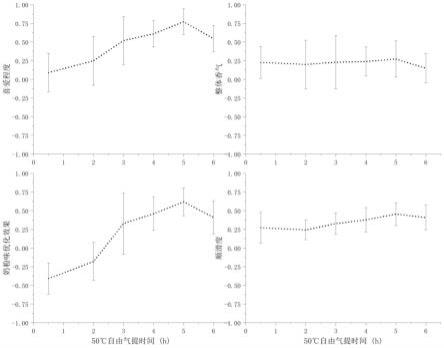

34.图1为实施例5中a产品感官评价数据图。

35.图2为实施例5中b产品感官评价数据图。

36.图3为实施例5中a产品的spem-gc-gc-ms检测谱图。

37.图4为实施例5中b产品的spem-gc-gc-ms检测谱图。

38.图5为50℃真空气提0.5-6h工艺的复原乳酸奶基料中脂肪氧化挥发性物质的谱图峰值百分比图。

39.图6为50℃真空气提0.5-6h工艺的复原乳酸奶基料中脂肪氧化挥发性物质含量变化图。

40.图7为50℃真空气提0.5-6h工艺的复原乳酸奶基料中脂肪氧化物质的风味强度变化图。

41.图8为5℃真空气提0.5-18h工艺的复原乳酸奶基料中脂肪氧化挥发性物质的谱图峰值百分比图。

42.图9为5℃真空气提0.5-18h工艺的复原乳酸奶基料中脂肪氧化挥发性物质含量变化图。

43.图10为5℃真空气提0.5-18h工艺的复原乳酸奶基料中脂肪氧化物质的风味强度变化图。

44.图11为采用lewis-whitman传质动力学模型拟合5℃和50℃真空气提的复原乳溶液中脂肪氧化物质含量变化情况图。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

46.以下实施例中,采用的全脂乳粉:规格:25kg/包;出产地:新西兰;出产厂家:fonterra;内容物含量:蛋白质24%,水分3.5%,脂肪26%。

47.脱脂乳粉:规格:25kg/包;出产地:新西兰;出产厂家:fonterra;内容物含量:蛋白质36.7%,水分4%,脂肪1.25%

48.蛋白粉:规格:25kg/包;出产地:德国;出产厂家:bmi;内容物含量:蛋白质30-36%,乳糖44%,水分5%,脂肪5%

49.实施例1

50.制备复原乳液

51.步骤1、在配料罐中,将11份全脂乳粉、1.5份蛋白粉加入87.5份的水中,水的温度为50℃,搅拌至溶解完全,得到第一物料;

52.步骤2、将所述步骤1得到的第一物料在1000rpm搅拌条件下高温热动力扩散处理6h,同时,使用真空泵将配料罐内气体抽出,并且配料罐内相对真空度不高于0.01mpa,得到复原乳液;其中,高温热动力扩散处理的温度为50℃。

53.对实施例1制备的复原乳液进行品尝,不存在氧化味和奶粉味等不良风味,风味良好,口感良好,质量合格。

54.实施例2

55.制备复原乳液

56.步骤1、在配料罐中,将11份全脂乳粉、1.5份蛋白粉加入87.5份的水中,水的温度为50℃,搅拌至溶解完全,得到第一物料;

57.步骤2、将所述步骤1得到的第一物料在1000rpm搅拌条件下低温热动力扩散处理18h,同时,使用真空泵将配料罐内气体抽出,并且配料罐内相对真空度不高于0.01mpa,得到复原乳液;其中,高温热动力扩散处理的温度为5℃。

58.对实施例2制备的复原乳液进行品尝,不存在氧化味和奶粉味等不良风味,风味良好,口感良好,质量合格。

59.实施例3

60.制备复原乳液

61.步骤1、在配料罐中,将10份脱脂乳粉、2.5份蛋白粉加入87.5份的水中,水的温度为52℃,搅拌至溶解完全,得到第一物料;

62.步骤2、将所述步骤1得到的第一物料在200rpm搅拌条件下低温热动力扩散处理15h,同时,使用真空泵将配料罐内气体抽出,并且配料罐内相对真空度不高于0.01mpa,得到复原乳液;其中,高温热动力扩散处理的温度为10℃。

63.对实施例3制备的复原乳液进行品尝,不存在氧化味和奶粉味等不良风味,风味良好,口感良好,质量合格。

64.实施例4

65.制备复原乳液

66.步骤1、在配料罐中,将11份全脂乳粉、1.5份蛋白粉加入87.5份的水中,水的温度为45℃,搅拌至溶解完全,得到第一物料;

67.步骤2、将所述步骤1得到的第一物料在2000rpm搅拌条件下高温热动力扩散处理2h,同时,当罐内气体压力大于大气压强101kpa时,所述配料罐的正压阀被气体顶起,气体

从罐内溢出直至与大气压相同,得到复原乳液;其中,高温热动力扩散处理的温度为70℃。

68.对实施例4制备的复原乳液进行品尝,不存在氧化味和奶粉味等不良风味,风味良好,口感良好,质量合格。

69.对比例1

70.对比例1未进行搅拌。

71.制备复原乳液

72.步骤1、在配料罐中,将11份全脂乳粉、1.5份蛋白粉加入87.5份的水中,水的温度为50℃,搅拌至溶解完全,得到第一物料;

73.步骤2、将所述步骤1得到的第一物料进行高温热动力扩散处理,同时,使用真空泵将配料罐内气体抽出,并且配料罐内相对真空度不高于0.01mpa,得到复原乳液;其中,高温热动力扩散处理的温度为50℃。

74.对对比例1制备的复原乳液进行品尝,在扩散处理6h时,品尝得到的复原乳液依然存在较浓的氧化味和奶粉味等不良风味,在扩散处理20h时,品尝得到的复原乳液依然存在较浓的氧化味和奶粉味等不良风味,且口感变的较差。

75.对比例2

76.对比例2改变了搅拌的速率

77.制备复原乳液

78.步骤1、在配料罐中,将11份全脂乳粉、1.5份蛋白粉加入87.5份的水中,水的温度为50℃,搅拌至溶解完全,得到第一物料;

79.步骤2、将所述步骤1得到的第一物料在100rpm搅拌条件下高温热动力扩散处理,同时,使用真空泵将配料罐内气体抽出,并且配料罐内相对真空度不高于0.01mpa,得到复原乳液;其中,高温热动力扩散处理的温度为50℃。

80.对对比例2制备的复原乳液进行品尝,在扩散处理6h时,品尝得到的复原乳液依然存在较浓的氧化味和奶粉味等不良风味,在扩散处理12h时,品尝得到的复原乳液依然存在较浓的氧化味和奶粉味等不良风味,且口感变的较差。

81.实施例5

82.分别将实施例1制备的复原乳液和实施例2制备的复原乳液作为酸奶基料制备复原乳酸奶,不同气提时间的复原乳液产品针对性的分别做了酸奶。具体操作步骤如下:均质杀菌:均质压力:20mpa,均质温度:60℃。杀菌温度:95

±

2℃,杀菌时间:300秒。接种发酵:接种温度:42

±

2℃,发酵时间为8小时。搅拌冷却:搅拌1min后停止搅拌,搅拌后物料温度要求20℃。包装冷藏:包装完成后立刻转入冷库,库房温度要求5℃。

83.其中,采用实施例1复原乳液制备的酸奶产品称为a产品,采用实施例2复原乳液制备的酸奶产品称为b产品。

84.并对a产品和b产品分别进行感官评价和风味测试。

85.测试1

86.通过感官评价实验对本发明工艺处理后的复原乳酸奶进行分析。

87.实验方法:通过csas感官分析系统,对a产品和b产品采用定量描述分析感官评价。在定量描述分析感官检测过程中,选用15位评价员对产品特性包括喜爱程度,整体香气,奶粉味优化效果和顺滑度进行定量的分析与描述。并采用csas感官分析系统进行实验设计,

数据收集及数据分析。定量描述分析感官检测标尺的评分标准展示于表。

88.表1:定量描述分析感官检测标尺的评分标准。

[0089][0090]

实验结果和分析:对a产品和b产品采用定量描述分析感官评价的结果分别展示于图1和图2中。

[0091]

如图1所示,复原乳酸奶基料在50℃真空气提0.5-6h过程中,a产品酸奶的喜爱程度随着气提时间的延长而增加;在气提5h时,酸奶的喜爱程度达到峰值(0.6),相较于气提0.5h的酸奶喜爱程度(0.05)有明显的提升。在此过程中,奶粉味优化效果也随着气提时间的延长而增加;气提0.5h至5h时,奶粉味优化效果评分从-0.375提升至0.4。整体香气和顺滑度的评分保持正常稳态,因此复原乳酸奶的整体香气和顺滑度并没有受到高温气提工艺的影响。

[0092]

如图2所示,复原乳酸奶基料在5℃真空气提0.5-18h过程中,b产品酸奶的喜爱程度和顺滑度评分处于较稳定的状态,并不随着气提时间的增加而变化;整体香气和奶粉味优化效果随着气提时长的增加而提升,在气提至18h时,整体香气和奶粉味优化效果评分达到最大值。

[0093]

根据感官品评结果,50℃高温和5℃低温真空气提工艺对复原乳酸奶的喜爱程度,奶粉味优化效果有明显的影响;可以达到提升复原乳酸奶的喜爱程度,降低不良奶粉味的工艺效果。

[0094]

测试2

[0095]

通过顶空固相微萃取结合二维气相色谱-质谱(spme-gc-gc-ms)法对本发明工艺处理后的复原乳酸奶基料和饮品基料进行挥发性物质检测。

[0096]

实验方法:通过顶空固相微萃取结合二维气相色谱-质谱(spme-gc-gc-ms)法,测定采用50℃高温热动力真空气提0.5-6h处理的复原乳酸奶基料,和5℃低温热动力真空气提0.5-18h处理的复原乳饮品基料中的挥发性物质。

[0097]

称取5.00g样品,放入40ml玻璃顶空瓶,加入10ul邻二氯苯内标溶液(溶于甲醇溶液中,浓度为100μg/ml),混合均匀后放入40-70℃水浴平衡20min,然后采用75μm car/pdms萃取头吸附30min后于240℃进样口解析5min。色谱柱采用db-wax石英毛细管柱。

[0098]

升温程序:40℃保持2min,以6℃/min升至240℃。质谱条件:ie离子源温度和能量分别为230℃和70ev,不分流进样,质量扫描范围25~400m/z。

[0099]

挥发性组分定性方法是将各组分的ms碎片模式与标准谱库nist20 library进行比对,按照匹配度高低(匹配度≥800)对组分进行初步定性;其次,根据相同全二维气相色谱条件下正构烷烃标品(c 7-c 25)的保留时间计算各组分的保留指数(ri),挥发性组分定量方法采用加入内标物质邻二氯苯进行半定量分析。分析其中正已醛,壬醛,2-壬酮,2-庚酮这四种脂肪氧化风味(表格1)指标的谱图峰值百分比,浓度及风味强度的变化情况。

[0100]

风味强度(odor activity value,oav)为风味物质的含量(浓度)与相应风味阈值的比值,可表征不同风味物质对风味贡献程度的大小。若某种物质风味强度小于0.5,该物质的风味将不被感受到;如果风味强度在0.5-1之间,该物质对体系风味有贡献;如果风味强度大于1.0,说明这种物质的风味贡献显著。

[0101]

表格1:脂肪氧化风味指标及其感官阈值。

[0102][0103][0104]

实验结果和分析:a产品样品所检测的发挥性物质二维谱图展示于图3中。b产品所检测的发挥性物质二维谱图展示于图4中。

[0105]

实施例1的50℃真空气提0.5-6h工艺的复原乳酸奶基料中脂肪氧化挥发性物质的谱图峰值百分比展示于图5中。正已醛和壬醛在挥发性物质占据的比重较多,随着气提时间的延长,正已醛和壬醛的峰值百分比分别从8-12%和8%下降至5%左右;2-壬酮和2-庚酮占据的峰值百分比较低(0-2%),因此经0.5-6h真空气提后,2-壬酮和2-庚酮的峰值百分比并没有明显变化。

[0106]

实施例1的50℃真空气提0.5-6h工艺的复原乳酸奶基料中脂肪氧化挥发性物质含量采用内标法进行测定,检测数据展示于图6中。正已醛和壬醛的含量随着气提时间的延长而显著降低,分别从初始65ng/g和52ng/g降低至6h时的30ng/g和15ng/g。2-壬酮和2-庚酮的含量维持在较低的水平(5-10ng/g),随着气提时间增加至6h时,含量下降至(0-2.5ng/g)。

[0107]

实施例1的50℃真空气提0.5-6h工艺的复原乳酸奶基料中脂肪氧化物质的风味强度展示于图7中。壬醛的风味强度随着气提时间的延长大幅降低,从0.5h的50下降至6h的20;正已醛的风味强度从0.5h的15下降至4h的8;2-壬酮和2-庚酮经6h的真空气提后,风味

强度《1,较难被感知到。

[0108]

正已醛,壬醛、2-壬酮和2-庚酮的风味强度随着50℃真空气提时间的延长而明显下降,感官评价的数据与脂肪氧化指标风味强度相互关联,并相互佐证50℃真空气提0.5-6h可以有效的移除复原乳中的脂肪氧化挥发性物质,可以显著的降低乳粉水合复原后产生的不良风味,并提升复原乳产品的口感和风味。

[0109]

实施例2的5℃真空气提0.5-18h工艺的复原乳饮品基料中脂肪氧化挥发性物质的谱图峰值百分比展示于图8中。因未添加蛋白粉至复原乳饮品基料中,2-壬酮和2-庚酮并未检测到。正已醛峰值百分比在真空气提0.5-12h内处于波动状态,在12-20%浮动;当真空气提达到18h时,峰值百分比显著降低至5%。壬醛的峰值百分比并没有明显的变化,在真空气提0.5-18h的过程中,恒定在6-8%的范围内。

[0110]

实施例2的5℃真空气提0.5-18h工艺的复原乳饮品基料中脂肪氧化挥发性物质含量采用内标法进行测定,检测数据展示于图9中。正已醛含量从初始140ng/g随着气提时间至6h时大幅降低至20ng/g;在真空气提4-18h的过程中,正已醛含量在15-20ng/g的范围内波动。壬醛的含量并不受5-25℃真空气提的影响,在真空气提0.5-18h的过程中,壬醛的含量在60-80ng/g的范围内波动。

[0111]

实施例2的5℃真空气提0.5-18h工艺的复原乳饮品基料中脂肪氧化挥发性物质的风味强度展示于图10中。正已醛的风味强度随着气提时间的延长大幅降低,从0.5h的30下降至18h的2.3;壬醛的风味强度不受气提时间的影响,始终保持在70-80范围内,并对复原乳体系风味贡献非常显著。

[0112]

因此5℃真空气提0.5-18h工艺可有效的大幅降低复原乳饮品基料中的正已醛的含量,从而削减复原乳饮品的不良风味;但5℃真空气提0.5-18h工艺对复原乳饮品基料中壬醛移除效果很弱。

[0113]

测试3

[0114]

通过lewis-whtman传质动力学模型分别对复原乳酸奶基料和饮品基料中的正已醛和壬醛浓度变化进行拟合,推导并对比50℃高温和5℃低温热动力真空气提的传质系数,从而区分高温和低温热动力真空气提的工艺效率。

[0115]

实验方法:气提过程中挥发性物质的传质遵循液相和气相扩散的fick第一定律,由以下lewis-whitman模型,公式(1)表示。在传质过程中,其驱动力是液体中游离的挥发性物质与其饱和挥发性物质浓度之差。公式(2)为公式(1)的解析式,采用excel solver求解器对游离的正已醛和壬醛浓度随着自由气体时间的增加而下降趋势进行拟合,并估算正已醛和壬醛的传质系数(k

l

)。

[0116][0117][0118]

其中dc/dt=正已醛和壬醛的传质率,mg/l;k

l

=正已醛和壬醛液相总传质系数,m/h;cs=液相中游离正已醛和壬醛的饱和浓度,设置为0ng/g;c=液相中游离正已醛和壬醛的浓度,ng/g;co=初始游离正已醛和壬醛的浓度,ng/g;a=液体的面积体积比,设置为49.11/m;t为自由气体时间,h。

[0119]

实验结果和分析:采用lewis-whitman模型对经过50℃高温和5℃低温热动力真空气提工艺处理后的正已醛和壬醛浓度的拟合情况展示于图11。lewis-whitman模型拟合情况较好,确定系数r2》0.9。

[0120]

正已醛在50℃高温真空气提的传质系数k

l

为1x10-2

m/h;在5℃低温真空气提的传质系数k

l

为7x10-3

m/h。说明正已醛在气提过程中,传质效率随着温度的升高而提升,在50℃的传质系数为5℃的传质系数的1.43倍。

[0121]

壬醛在5℃高温真空气提的传质系数k

l

为5.6x10-3

m/h;在5℃低温真空气提的传质系数k

l

为7.1x10-5

m/h。说明壬醛在气提过程中受温度影响程度高,在50℃的传质速率为5℃的传质速率78.9倍。

[0122]

本发明提供的一种复原乳液的制备方法,在配料罐中,将复原乳粉加入水中溶解后,在搅拌条件下,采用低温或高温热动力扩散处理,并进行自由气提或真空气提处理,得到复原乳液。复原乳粉在水溶溶解为乳液后,在热动力作用下,通过控制搅拌速率及温度,乳液中的氧化挥发性物质,如醛类、酮类等物质能够有效扩散至溶液上方的空气中,随后采用自然气提或真空气体的方式将带有氧化挥发性物质的空气排出,从而移除乳液中造成不良风味的挥发性氧化物质,进而提升复原乳产品的品质,风味和口感。

[0123]

将本发明提供的复原乳液产品用于制备酸奶、奶酪或复原乳饮品中,无需加入鲜牛乳或者香精即可保证乳制品的良好风味和口感,从而降低乳制品制备的成本,保证品质。

[0124]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1