一种多肽生物膨化配合饲料的制备装置和制备方法与流程

1.本发明属于饲料加工设备技术领域,特别涉及一种多肽生物膨化配合饲料的制备装置和制备方法。

背景技术:

2.对虾类是海产虾类中产量大﹑经济价值高的类群。近年来海产虾类已经大量进行商品养殖,产量正在迅速增加。人工配合饲料是对虾健康养殖的物质基础。

3.饲料加工是饲料生产中一个重要的生产环节。现有的饲料加工设备主要包括卸料、储料、碎料、混料以及包装等设备,设备之间协调性差,需要在不同设备间搬运物料,尤其是当需要提取饲料混合物中的液体时,必须将饲料混合物搬运至专用的挤压或分离设备,提取液体后再搬运至下一环节,费时费力。如我国专利cn201520281720.x,提供了一种气动饲料加工机组,包括混合机、粉碎机、旋转下料阀、罗茨风机、粉尘过滤器、降噪器和物料过滤器,混合机的上方连接粉碎机,粉碎机连接进料仓,混合机的下方连接旋转下料阀,混合机上的物料过滤器经连接气量调节器,气量调节器的一端经旋转下料阀连接物料仓,气量调节器的另一端经粉尘过滤器和降噪器连接罗茨风机。该加工机组使用了大量的管道和运输设备,费时费力。

技术实现要素:

4.本发明的目的在于解决现有的饲料加工设备之间协调性差,需要在不同设备间搬运物料,尤其是当需要提取饲料混合物中的液体时,必须将饲料混合物搬运至专用的挤压或分离设备,提取液体后再搬运至下一环节,费时费力的问题。为解决上述技术问题,本发明公开了以下技术方案:一种多肽生物膨化配合饲料的制备装置,包括罐体和膨化输送机,所述罐体包括:第一加料口,设置于所述罐体的上端;所述第一加料口上设置有加料门,所述加料门能够控制所述第一加料口的开关;中间隔板,固定于所述罐体内的中部;搅动仓,设置于所述中间隔板的上方;所述搅动仓的下端开设有第一出料口,所述第一出料口将所述搅动仓与所述中间隔板的下方连通;出料阀,设置于所述第一出料口;研磨仓,设置于所述出料口的下方,与所述罐体的侧壁可旋转连接;第二电机,所述第二电机的输出端与所述研磨仓固定连接;第二出料口,设置于所述罐体的底部;所述第二出料口的下方与所述膨化输送机的入口连通;所述搅动仓的侧壁为透水材质,所述搅动仓的侧壁与所述罐体的侧壁之间留有缝隙,紧贴所述中间隔板的上方于所述罐体的侧壁上开设有出液口,所述出液口上设置有出液阀;

所述罐体上端的中部设置有第一电机,所述第一电机的输出端连接有搅动杆和多个伸缩杆,每个所述伸缩杆的下端固定有压板。

5.进一步,所述制备装置还包括鼓风机,所述鼓风机的入口与所述膨化输送机末端的上部连通,出口分别与所述搅动仓以及所述研磨仓与第二出料口之间的罐体侧壁连通。

6.进一步,所述鼓风机的输出端设置有电加热器。

7.进一步,所述第一加料口为两个,分别位于所述罐体顶部的两端;所述加料门包括圆形的滑动圈,所述罐体的顶部设置有与所述滑动圈配合的凹槽,所述滑动圈与所述凹槽滑动接触;于所述滑动圈的两端分别固定连接有两块遮挡板。

8.进一步,所述研磨仓内设置有研磨盘,所述研磨盘下方设置有重力传感器,当重力传感器检测重量达到设定值时,关闭所述第一出料口。

9.进一步,所述第二出料口与所述膨化输送机之间设置有第二加料口。

10.一种使用所述装置制备多肽生物膨化配合饲料的方法,包括以下步骤:打开加料门,从第一加料口向搅动仓内加入定量的发酵原料和液体菌种,关闭加料门;开启第一电机,带动搅动杆对搅动仓内的物料进行搅动混合发酵;完成发酵后,打开加料门,加入酶和水,然后关闭加料门,启动第一电机再次进行搅动,进行酶解;酶解结束后,打开出液阀,启动各伸缩杆,推动各压板由上而下挤压搅动仓内的物料,使得部分液体透过搅动仓侧壁,进而从出液口流出;打开加料门,加入一次配料混合的配料;关闭加料门,启动第一电机进行搅动混合;打开出料阀,部分多肽混合物从搅动仓落入研磨仓;关闭出料阀,研磨仓对其内物料进行超微粉碎;完成粉碎后,启动第二电机,带动研磨仓旋转度,研磨后的物料落入罐体底部;启动膨化输送机,源源不断地从罐体底部带走物料,同时从第二加料口源源不断地加入二次配料混合的液体配料,膨化输送机输出膨化粒料。

11.进一步,所述液体菌种的成分为:双歧杆菌 108 cfu/g,干酸乳酸菌 2

×

108 cfu/g,枯草芽孢杆菌108 cfu/g,地衣芽孢杆菌2

×

108 cfu/g。

12.进一步,所述二次配料混合包括:向每吨超微粉碎后的一次配料混合物中加入磷脂油20-60kg、鱼油40-80kg、胆汁酸1-2kg、谷胱甘肽0.2-0.3kg、维生素30-50kg。

13.有益效果:1、本发明的制备装置集混合、发酵、酶解、液体提取、粉碎、膨化制粒于一体,能够同时进行多项作业,且多项作业之间互相关联,减少物料在不同设备间的搬运,自动化程度高,节省人力。

14.2、本发明能够自动提取饲料混合物中的液体,无需搬运物料,省时省力,而且提取彻底。也能够控制提取量,进而控制提取液体后的混合物的含水量。

15.3、本发明的制备装置利用膨化输送机的多余热量为发酵、酶解以及膨化前的预热提供热量,提高能效。

16.4、通过将四中常见的发酵菌种进行配比,通过实验对比选出最佳菌种配比,使得更多的蛋白质发酵转化成肽。

17.5、将二次配料混合设置在超微粉碎之后,防止超微粉碎对不稳定成分造成破坏。

附图说明

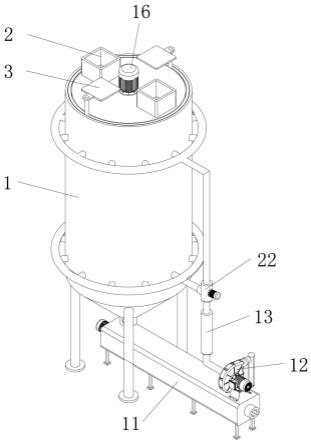

18.图1为本发明实施例一种多肽生物膨化配合饲料制备装置的结构图;图2为本发明实施例罐体内部的结构示意图;图3为本发明实施例搅动杆、伸缩杆及压板的结构图;图4为本发明实施例加热系统的结构图;图5为本发明实施例加料门的结构图。

19.图中:1-罐体、2-第一加料口、3-加料门、301-滑动圈、302-遮挡板、4-中间隔板、5-搅动仓、6-第一出料口、7-出料阀、8-研磨仓、9-第二电机、10-第二出料口、11-膨化输送机、12-鼓风机、13-电加热器、14-出液口、15-出液阀、16-第一电机、17-搅动杆、18-伸缩杆、19-压板、20-研磨盘、21-第二加料口、22-三通调节阀。

具体实施方式

20.以下将结合实施例对本发明进行详细清楚的描述。

21.实施例1本实施例提供了一种多肽生物膨化配合饲料制备装置,包括罐体1,罐体1上端设置有第一加料口2,第一加料口2上设置有加料门3。示例性地,第一加料口2为两个,分别位于罐体1顶部的两端。加料门3包括圆形的滑动圈301,罐体1顶部设置有与滑动圈301配合的凹槽,滑动圈301与凹槽滑动接触。于滑动圈301上分别固定连接有两块遮挡板302,通过转动滑动圈301,能够使得两块遮挡板302同时盖住第一加料口2或者同时打开第一加料口2。罐体1内的中部设置有中间隔板4,中间隔板4的上方为搅动仓5,搅动仓5内设置有温度传感器。搅动仓5的侧壁为透水材质,示例性地,可采用透水混凝土。搅动仓5的侧壁与罐体1的侧壁之间留有缝隙,紧贴中间隔板4的上方于罐体1的侧壁上开设有出液口14,出液口14上设置有出液阀15。于罐体1上端的中部设置有第一电机16,第一电机16的输出端连接有搅动杆17,用于对搅动仓5内的物料进行搅拌。第一电机16的输出端还连接有多个伸缩杆18,每个伸缩杆18的下端固定有压板19。搅动仓5的下端开设有第一出料口6,第一出料口6上设置有出料阀7。搅动仓5的下方设置有研磨仓8,研磨仓8与罐体1侧壁可旋转连接,罐体1侧壁上固定有第二电机9,第二电机9的输出端与研磨仓8固定连接,能够控制研磨仓8翻转。研磨仓8内设置有研磨盘20,研磨盘20的下方设置有重力传感器,用于检测研磨盘20承受的重力大小。研磨盘20为现有技术,在此不做赘述。进一步,研磨仓8侧壁在顶部向内折边,防止研磨过程中物料飞出。罐体1的底部为锥形结构,锥形结构的中心开设有第二出料口10。

22.第二出料口10的下方与膨化输送机11的入口连通。膨化输送机11为现有技术,在此不做赘述。第二出料口10与膨化输送机11之间还设置有第二加料口21,第二加料口21用于输送液体物料,通过流量控制器控制加料量,流量控制器为现有技术。

23.饲料制备装置还设置有加热系统,包括鼓风机12,鼓风机12的入口与膨化输送机11末端的上部连通,出口分别与搅动仓5以及研磨仓8与第二出料口10之间的罐体1侧壁连通。鼓风机12将膨化输送机11产生的多余热量抽出并输送至罐体1内。鼓风机12的输出端设置有电加热器13,用于补充热量,电加热器13的后端设置有三通调节阀22,用于调节进入罐体1的两条加热管路的气流量。

24.实施例2

本实施例提供了一种使用实施例1中的装置制备多肽生物膨化配合饲料的方法,包括以下步骤:打开加料门3,从第一加料口2向搅动仓5内加入定量的发酵原料和液体菌种,关闭加料门3。优选的,液体菌种的成分为:双歧杆菌 108 cfu/g,干酸乳酸菌 2

×

108 cfu/g,枯草芽孢杆菌108 cfu/g,地衣芽孢杆菌2

×

108 cfu/g。

25.开启第一电机16,带动搅动杆17对搅动仓5内的物料进行搅动混合。温度传感器检测搅动仓5内温度,并控制鼓风机12、电加热器13以及三通调节阀22,为搅动仓5提供热量,维持发酵温度。完成发酵后,打开加料门3,加入酶和水,然后关闭加料门3,启动第一电机16再次进行搅动,并以同样的方式控制搅动仓5内的温度进行酶解。酶解结束后,打开出液阀15,启动各伸缩杆18,推动各压板19由上而下挤压搅动仓5内的物料,使得大部分液体透过搅动仓5侧壁,进而从出液口14流出。为尽可能多的提取多肽液,在进行一次挤压后,可以向上抬起压板19,搅动杆17对物料进行适当搅动,然后再次挤压提取多肽液。控制挤压的力度,即可控制液体的提取量,从而控制提取液体后的混合物中水分含量。搅动仓5内剩下的含水量较少的多肽混合物则用于制备对虾饲料。

26.打开加料门3,加入一次配料混合的配料。优选的,一次配料混合的配料包括:每吨混合物中加入250-400kg虾青素。关闭加料门3,启动第一电机16进行搅动混合。打开出料阀7,部分多肽混合物从搅动仓5落入研磨仓8,当研磨仓8内的重力传感器检测达到设定值时,关闭出料阀7,从而控制研磨物料的重量。启动研磨盘20,对物料进行超微粉碎。完成粉碎后,启动第二电机9,带动研磨仓8旋转180度,研磨后的物料落入罐体1底部。启动膨化输送机11,源源不断地从罐体1底部带走物料,同时通过第二加料口21源源不断地加入二次配料混合的液体配料。优选的,二次配料混合的配料包括:向每吨超微粉碎后的一次配料混合物中加入磷脂油20-60kg、鱼油40-80kg、胆汁酸1-2kg、谷胱甘肽0.2-0.3kg、维生素30-50kg。膨化输送机11输出膨化粒料后,再进行烘干冷却。进一步,还可以采用真空喷涂和恒温厌氧发酵技术对烘干的膨化饲料进行厌氧发酵处理,杀灭霉菌和有害菌。

27.本实施例饲料制备装置搅动仓5、研磨仓8以及膨化输送机11可以同时运行,鼓风机12从膨化输送机11的末端抽取多余的热量输送至搅动仓5,为发酵、酶解提供热量,同时可以将热量输送至罐体1底部区域,对待膨化的物料进行预加热,从而减少能耗。

28.实施例3本实施例提供了多肽生物膨化配合饲料的详细制备步骤和具体制备条件:1.原料筛选与配比:将鱼虾原料粉碎至40目,过滤得到鱼虾浆;取鱼虾浆20-40份,花生粕60-80份,混合搅拌均匀,形成原料混合物。

29.2.微生物发酵:(1)功能性乳酸菌的筛选与鉴定经过调研,筛选出四种使用最多的饲料发酵菌种,包括:双歧杆菌、干酸乳酸菌、枯草芽孢杆菌、地衣芽孢杆菌。

30.(2)菌种配方对比实验每组原料成分相同(鱼虾浆30份,花生粕70份),菌种总质量相同,分别使用表1所示的11种菌种配比(双歧杆菌:干酸乳酸菌:枯草芽孢杆菌:地衣芽孢杆菌),都采取相同的操作方法进行发酵试验。达到发酵终点后,检测指标:水分、小肽、ph、粗蛋白。关于发酵时间

和终点:视环境温度,掌握原料发酵完成时间,控制在72h-96h,发酵最适温度为34℃-39℃,发酵成功判别标准:具有发酵的酒酸香味,ph值在5左右。通过小肽含量以及ph评价,10#菌种(双歧杆菌:干酸乳酸菌:枯草芽孢杆菌:地衣芽孢杆菌=1:2:1:2)实验配方比较有优势,选为后续生物发酵膨化饲料的主要菌种配方。

31.表1 不同配方发酵剂对生物发酵膨化饲料的发酵效果评价代号菌种配比水分%ph小肽%粗蛋白%1#1:1:1:139.72%5.228.74%26.95%2#2:1:1:139.53%5.317.88%27.21%3#1:2:1:140.67%4.977.70%26.73%4#1:1:2:141.01%5.025.04%27.56%5#1:1:1:241.68%5.037.18%26.91%6#2:2:1:140.85%4.957.86%26.97%7#2:1:2:140.97%5.028.62%26.53%8#2:1:1:239.93%5.088.45%26.38%9#1:2:2:141.21%5.159.02%26.30%10#1:2:1:241.72%5.0810.38%26.18%11#1:1:2:241.36%5.139.18%26.34%(3)制备液体菌种和发酵各菌种含量:双歧杆菌 108 cfu/g,干酸乳酸菌 2

×

108 cfu/g,枯草芽孢杆菌108 cfu/g,地衣芽孢杆菌2

×

108 cfu/g。

32.原料混合物与液体菌种按照1:0.3的配比混合,形成微生物-原料混合物,在温度34-39℃下发酵,72-96小时后得到发酵物。

33.3.酶解:每1吨发酵后的混合物中再加入1kg外源碱性蛋白酶和0.4吨水混合均匀,在50-60℃条件下酶解8-12小时。

34.4.提取多肽液:对酶解后的混合物进行脱水,得到含水量较少的多肽混合物,以及多肽液。

35.5.一次配料混合:每吨脱水后的多肽混合物中加入250-400kg虾青素混合,得到一次配料混合物。

36.6.超微粉碎:使用超微粉碎对一次配料混合物进行超微粉碎。

37.7.二次配料混合:向每吨超微粉碎后的一次配料混合物中加入磷脂油20-60kg、鱼油40-80kg、胆汁酸1-2kg、谷胱甘肽0.2-0.3kg、维生素30-50kg,混合,得到二次配料混合物;将二次配料混合设置在超微粉碎之后,防止超微粉碎对不稳定成分造成破坏。

38.8.膨化制粒:将二次配料混合物放入膨化机中进行膨化制粒,得到膨化粒料。

39.9.烘干冷却:膨化粒料经烘干机内烘干后控制水分<10%,烘干温度控制在50-60℃之间,避免对维生素等易热解成分造成破坏;再通过冷却器进行冷却。

40.10.真空喷涂:采用真空喷涂技术,将菌-酶复合制剂液体等活性物质均匀地喷涂到膨化粒料表面,并渗透至粒料内部。菌-酶复合制剂包括复合酶制剂、发酵培养基和复合菌制剂。其中,复合菌制剂为植物乳酸杆菌、粪肠球菌、酿酒酵母菌、枯草芽孢杆菌、地衣芽孢杆菌、巨大芽孢杆菌、凝结芽孢杆菌和丁酸梭菌中的一种或几种;发酵培养基包括以下重

cfu/g,枯草芽孢杆菌108 cfu/g,地衣芽孢杆菌2

×

108 cfu/g;原料混合物与液体菌种按照1:0.3的配比混合,形成微生物-原料混合物,在温度39℃下发酵,96小时后得到发酵物。检测发酵产物的指标:水分41.78%、小肽10.42%、ph 5.03、粗蛋白26.07%。

59.酶解:每1吨发酵后的混合物中再加入1kg外源碱性蛋白酶和0.4吨水混合均匀,在60℃条件下酶解8小时。

60.提取多肽液:对酶解后的混合物进行脱水,得到含水量较少的多肽混合物,以及多肽液。

61.一次配料混合:每吨多肽混合物中加入400kg虾青素混合,得到一次配料混合物。

62.超微粉碎:使用超微粉碎对一次配料混合物进行超微粉碎。

63.二次配料混合:向每吨超微粉碎后的一次配料混合物中加入磷脂油60kg、鱼油80kg、胆汁酸2kg、谷胱甘肽0.3kg、维生素50kg,混合,得到二次配料混合物。

64.膨化制粒:将二次配料混合物放入膨化机中进行膨化制粒,得到膨化粒料。

65.烘干冷却:膨化粒料经烘干机内烘干后控制水分<10%,再通过冷却器进行冷却。

66.真空喷涂:采用真空喷涂技术,将实施例3中的菌-酶复合制剂液体均匀地喷涂到膨化粒料表面,并渗透至粒料内部。

67.恒温厌氧发酵:在密封条件下,保持温度在25℃,经过13天发酵即得到发酵软颗粒饲料。

68.筛选、分级、包装,形成成品饲料。

69.实施例6本实施例提供了多肽生物膨化配合饲料的一种制备过程。

70.原料筛选与配比:将鱼虾原料粉碎至40目,过滤得到鱼虾浆;取鱼虾浆30份,花生粕70份,混合搅拌均匀,形成原料混合物。

71.微生物发酵:制备液体菌种,其中:双歧杆菌 108 cfu/g,干酸乳酸菌 2

×

108 cfu/g,枯草芽孢杆菌108 cfu/g,地衣芽孢杆菌2

×

108 cfu/g;原料混合物与液体菌种按照1:0.3的配比混合,形成微生物-原料混合物,在温度34℃下发酵,84小时后得到发酵物。检测发酵产物的指标:水分41.72%、小肽10.36%、ph 5.03、粗蛋白26.13%。

72.酶解:每1吨发酵后的混合物中再加入1kg外源碱性蛋白酶和0.4吨水混合均匀,在55℃条件下酶解10小时。

73.提取多肽液:对酶解后的混合物进行脱水,得到含水量较少的多肽混合物,以及多肽液。

74.一次配料混合:每吨多肽混合物中加入350kg虾青素混合,得到一次配料混合物。

75.超微粉碎:使用超微粉碎对一次配料混合物进行超微粉碎。

76.二次配料混合:向每吨超微粉碎后的一次配料混合物中加入磷脂油20kg、鱼油40kg、胆汁酸2kg、谷胱甘肽0.3kg、维生素40kg,混合,得到二次配料混合物。

77.膨化制粒:将二次配料混合物放入膨化机中进行膨化制粒,得到膨化粒料。

78.烘干冷却:膨化粒料经烘干机内烘干后控制水分<10%,再通过冷却器进行冷却。

79.真空喷涂:采用真空喷涂技术,将实施例3中的菌-酶复合制剂液体均匀地喷涂到膨化粒料表面,并渗透至粒料内部。

80.恒温厌氧发酵:在密封条件下,保持温度在40℃,经过10天发酵即得到发酵软颗粒

饲料。

81.筛选、分级、包装,形成成品饲料。

82.实施例7本实施例提供了多肽生物膨化配合饲料的一种制备过程。

83.原料筛选与配比:将鱼虾原料粉碎至40目,过滤得到鱼虾浆;取鱼虾浆30份,花生粕70份,混合搅拌均匀,形成原料混合物。

84.微生物发酵:制备液体菌种,其中:双歧杆菌 108 cfu/g,干酸乳酸菌 2

×

108 cfu/g,枯草芽孢杆菌108 cfu/g,地衣芽孢杆菌2

×

108 cfu/g;原料混合物与液体菌种按照1:0.3的配比混合,形成微生物-原料混合物,在温度37℃下发酵,72小时后得到发酵物。检测发酵产物的指标:水分41.75%、小肽10.44%、ph 5.04、粗蛋白26.02%。

85.酶解:每1吨发酵后的混合物中再加入1kg外源碱性蛋白酶和0.4吨水混合均匀,在55℃条件下酶解9小时。

86.提取多肽液:对酶解后的混合物进行脱水,得到含水量较少的多肽混合物,以及多肽液。

87.一次配料混合:每吨多肽混合物中加入350kg虾青素混合,得到一次配料混合物。

88.超微粉碎:使用超微粉碎对一次配料混合物进行超微粉碎。

89.二次配料混合:向每吨超微粉碎后的一次配料混合物中加入磷脂油40kg、鱼油60kg、胆汁酸2kg、谷胱甘肽0.3kg、维生素40kg,混合,得到二次配料混合物。

90.膨化制粒:将二次配料混合物放入膨化机中进行膨化制粒,得到膨化粒料。

91.烘干冷却:膨化粒料经烘干机内烘干后控制水分<10%,再通过冷却器进行冷却。

92.真空喷涂:采用真空喷涂技术,将实施例3中的菌-酶复合制剂液体均匀地喷涂到膨化粒料表面,并渗透至粒料内部。

93.恒温厌氧发酵:在密封条件下,保持温度在35℃,经过13天发酵即得到发酵软颗粒饲料。

94.筛选、分级、包装,形成成品饲料。

95.效果调研:调研一:为研究本发明生物发酵膨化饲料替代工厂化养殖凡纳滨对虾饲料的作用效果,本研究进行了其与普通商品化饲料的生长对比试验。在某工厂化对虾养殖基地的实验设置了a、b、c三个实验组,a为低蛋白商品化饲料,b为本发明生物发酵膨化饲料,c为高蛋白商品化饲料。将9个养殖池随机分成三组,每组3个重复,每个养殖池中放养健康凡纳滨对虾8000-10000尾。试验期内,每天按照对虾体重的4%投料,每天喂四次,分别在06:00,10:00,16:00,20:00,并记录投喂量、水温、ph、盐度、溶氧等水质参数。池内安放饵料台,投料 1h 后,观察对虾摄食情况。间隔30d,分两次从工厂化对虾养殖基地各试验池中随机捞取凡纳滨对虾20尾,测量其体长体重,并计算平均值。在养殖结束的出虾季节,统计工厂化对虾养殖基地各池的总产量。

96.试验结果为采用本发明生物发酵膨化饲料的b组与高蛋白的c组在凡纳滨对虾的末体重、增重率、特定生长率、体成分以及tor基因表达水平等方面均无显著性差异,b组在凡纳滨对虾的各项生长指标上均明显优于低蛋白的a组,而c组各项指标则介于a组和b组之

间。生物发酵膨化饲料组表现出与高蛋白饲料相似的生长效果,且明显优于低蛋白饲料。因此,生物发酵膨化饲料可以替代凡纳滨对虾养殖总部分高蛋白饲料进行投喂。养殖现场技术人员反应,坚持投喂生物发酵膨化饲料2-3周后,可见对虾的食欲旺盛、采食量显著上升、生长速度明显加快、活力明显增强、虾体透亮、肉质结实、肝胰腺边缘清晰。实践证明,全程投喂生物发酵膨化饲料并配合采取对虾生态养殖模式提倡的水质调控技术,虾体明显健壮,对虾的免疫力、抗逆、抗应激能力有明显的提高。

97.调研二:为研究本发明生物发酵膨化饲料替代工厂化养殖南美白对虾饲料的作用效果,在某项目对虾示范基地开展养殖对比试验。经过两年生产对比,试验组(本发明生物发酵膨化饲料)对虾平均体重17.1g、平均体长11.8cm,对照组(某高蛋白商品化饲料)平均体重15.2g、平均体长11.1cm;试验组单位面积产量5.69kg/

㎡

,对照组单位面积产量5.12kg/

㎡

,试验组较对照组提高11.13%。

98.显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1