一种圆形自动丝花定型机的制作方法

1.本实用新型涉及定型机技术领域,尤其是涉及一种圆形自动丝花定型机。

背景技术:

2.随着工业现代化进程的发展,人工成本越来越高以及越来越多的产品生产采用了自动生产线,自动定型机的出现解决了这一迫在眉睫的问题。现有市面上的定型机种类很多,样式各异,但是最终的目的都是为了使产品达到我们所需求形状以及减少人工成本,现有定型机大多都没有实现完全自动化,设计不巧妙,当然也有一些全自动的定型机,但毕竟是少数,虽然这些机构能大致满足使用要求,均未能突破传统的结构设计,通常是占地面积大,维修不方便,导致其结构复杂,体积庞大,占用空间大,造成空间资源的浪费,也使得总体成本过高。而且在安全性和效益性面前,给生产带来一定的影响。鉴于以上原因,设计一种圆形自动丝花定型机是很有必要的。

技术实现要素:

3.本实用新型的目的是提供一种圆形自动丝花定型机,占地面积较小,结构简单,易操作,便于维修与保养,降低了成本,提高了效益。

4.为实现上述目的,本实用新型提供了一种圆形自动丝花定型机,包括安装电控箱的固定机架、旋转装置、定型装置、取叶装置、放叶装置和供叶装置,所述供叶装置、所述放叶装置、所述取叶装置和所述定型装置均分布在所述旋转装置的周围,所述旋转装置、所述定型装置、所述取叶装置、所述放叶装置和所述供叶装置均固定在所述固定机架上;

5.所述旋转装置包括固定在所述固定机架上的分割器、与所述分割器连接的转盘和设置在所述转盘上的若干个定型下板,所述定型下板均匀等距分布在所述转盘上;

6.所述定型装置包括固定在所述固定机架上的定型主体机架、设置在所述定型主体机架上部的气缸和与所述气缸连接的定型上板,所述定型上板与所述定型下板的尺寸一致。

7.优选的,所述定型下板从下至上依次由铁板、隔热板和发热铝板组成。

8.优选的,所述气缸的两侧设置有导向杆,所述导向杆的底端穿过所述定型主体机架与所述定型上板连接。

9.优选的,所述取叶装置和所述放叶装置均包括架体、设置在所述架体上的第一马达、与所述第一马达连接的水平丝杆、与所述水平丝杆螺接的移动架、设置在所述移动架上的第二马达、与所述第二马达连接的竖直丝杆和与所述竖直丝杆螺接的竖直板和固定在所述竖直板外侧的放真空吸嘴架。

10.优选的,所述第一马达与所述水平丝杆之间、所述第二马达与所述竖直丝杆之间均通过同步轮和皮带连接。

11.优选的,所述供叶装置包括设置在所述固定机架上的供叶马达、与所述供叶马达连接的供叶丝杆和与所述供叶丝杆连接的移动板,所述移动板的两端均设置有导杆支撑

板,所述导杆支撑板的两端均设置有导杆,所述导杆的顶端设置有供叶支撑板,两个所述供叶支撑板之间设置有丝杆固定板,所述丝杆固定板与所述供叶丝杆固定连接。

12.优选的,所述丝杆固定板的长度小于两个所述供叶支撑板之间的距离。

13.因此,本实用新型采用上述结构的一种圆形自动丝花定型机,占地面积较小,结构简单,易操作,便于维修与保养,降低了成本,提高了效益。

14.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

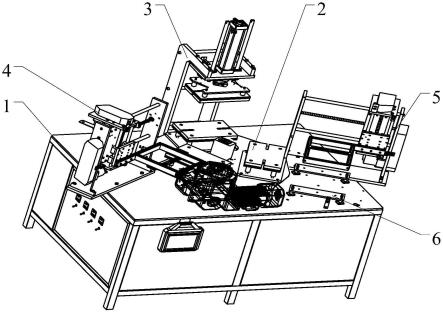

15.图1为本实用新型一种圆形自动丝花定型机实施例的结构示意图;

16.图2为本实用新型一种圆形自动丝花定型机实施例的旋转装置结构示意图;

17.图3为本实用新型一种圆形自动丝花定型机实施例的定型装置结构示意图;

18.图4为本实用新型一种圆形自动丝花定型机实施例的取叶装置及放叶装置结构示意图;

19.图5为本实用新型一种圆形自动丝花定型机实施例的取叶装置及放叶装置轴侧图;

20.图6为本实用新型一种圆形自动丝花定型机实施例的供叶装置结构示意图。

具体实施方式

21.以下通过附图和实施例对本实用新型的技术方案作进一步说明。

22.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

23.实施例

24.图1为本实用新型一种圆形自动丝花定型机实施例的结构示意图,如图所示,本实用新型提供了一种圆形自动丝花定型机,包括安装电控箱的固定机架1、旋转装置2、定型装置3、取叶装置4、放叶装置5和供叶装置6,供叶装置6、放叶装置5、取叶装置4和定型装置3均分布在旋转装置2的周围,旋转装置2、定型装置3、取叶装置4、放叶装置5和供叶装置6均固定在固定机架1上。未成型的花反(仿真叶)通过本机放叶装置中的真空吸嘴放在高温模具上,旋转至定型装置正下方,热压定型,定型后再旋转至取叶装置正下方,取叶装置取走已定好型的花反,一个周期完成。首先取叶装置通过真空吸取未成型的花反,之后取叶装置中简便的升降装置通过马达带动丝杆旋转往上升,升至已设置好的高度时,取叶装置中简便的左右装置通过马达带动丝杆旋转移动,移动至定型装置模具的正上方,取叶装置中简便的上下装置通过马达带动丝杆往下移动,把未成型的花反放至高温模具中,放叶装置复位,旋转装置通过分割器旋转把放入未成型的花反模具旋转至定型装置的正下方,定型装置通

过气缸合模、开模,定型完成,旋转装置再通过分割器旋转已定好型的模具至取叶装置正下方,取叶装置通过真空吸嘴把已定好型的花反吸取上来,放到设置好的容器中,一个周期完成。

25.图2为本实用新型一种圆形自动丝花定型机实施例的旋转装置结构示意图,如图所示,旋转装置2包括固定在固定机架1上的分割器21、与分割器21连接的转盘22和设置在转盘22上的若干个定型下板23,定型下板23均匀等距分布在转盘22上;定型下板23从下至上依次由铁板、隔热板和发热铝板组成。分割器带动转盘转动,转盘转动的同时会带动定型下板转动。

26.图3为本实用新型一种圆形自动丝花定型机实施例的定型装置结构示意图,如图所示,定型装置3包括固定在固定机架1上的定型主体机架31、设置在定型主体机架31上部的气缸32和与气缸32连接的定型上板33,定型上板33与定型下板23的尺寸一致。气缸32的两侧设置有导向杆34,导向杆34的底端穿过定型主体机架31与定型上板33连接。气缸能够的带动星型下板上升或者下降。

27.图4为本实用新型一种圆形自动丝花定型机实施例的取叶装置及放叶装置结构示意图,图5为本实用新型一种圆形自动丝花定型机实施例的取叶装置及放叶装置轴侧图,如图所示,取叶装置4和放叶装置5均包括架体41、设置在架体41上的第一马达42、与第一马达42连接的水平丝杆43、与水平丝杆43螺接的移动架44、设置在移动架44上的第二马达45、与第二马达45连接的竖直丝杆46和与竖直丝杆46螺接的竖直板47和固定在竖直板47外侧的放真空吸嘴架48。第一马达42与水平丝杆43之间、第二马达45与竖直丝杆46之间均通过同步轮和皮带连接。第一马达带动水平丝杆转动,水平丝杆带动移动架左右移动,从而会带动放真空吸嘴架实现了左右移动,通过第二马达带动竖直丝杆转动,竖直丝杆带动放真空吸嘴架实现了上下移动。

28.图6为本实用新型一种圆形自动丝花定型机实施例的供叶装置结构示意图,如图所示,供叶装置6包括设置在固定机架1上的供叶马达61、与供叶马达61连接的供叶丝杆62和与供叶丝杆62连接的移动板63,移动板63的两端均设置有导杆支撑板64,导杆支撑板64的两端均设置有导杆65,导杆65的顶端设置有供叶支撑板66,两个供叶支撑板66之间设置有丝杆固定板67,丝杆固定板67与供叶丝杆62固定连接。丝杆固定板67的长度小于两个供叶支撑板66之间的距离。供叶马达带动供叶丝杆转动,供叶丝杆带动移动版、导杆支撑板及供叶支撑板一同上升或下降。

29.因此,本实用新型采用上述结构的一种圆形自动丝花定型机,占地面积较小,结构简单,易操作,便于维修与保养,降低了成本,提高了效益。

30.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其进行限制,尽管参照较佳实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本实用新型的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本实用新型技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1