一种用于下颌骨内固定的可拆卸式铆钉的制作方法

[0001]

本实用新型属于医疗器械领域,具体涉及一种用于下颌骨内固定的可拆卸式铆钉。

背景技术:

[0002]

在下颌骨内固定中,目前的装置大多数采用的是小型拉力螺钉和小型内固定板的配套,下颌骨的内固定情况不同于人体其它骨骼,下颌骨属于高应力骨,小型内固定板的宽度决定了螺钉直径的上限,直径较小的拉力螺钉与骨之间的摩擦力和抗拔出力不足往往会导致螺钉的松动、脱落,并最终引起内固定失败。由于下颌骨骨厚较小,术中也有将螺钉穿过对侧皮质骨的方式来增强螺钉的抗拔出力,而螺钉长度太长可能会伤及下颌骨内神经和对侧软组织。同时,现有的手术操作所需的钻孔、攻丝、测深、处理钉道和拧螺钉等步骤,其繁琐的操作使患者更易受到感染。

[0003]

现在也有一些的可卸式接骨铆钉的相关专利存在,这些专利技术采用内外管结构设计会导致内外管头部露出于骨面的厚度过大,不满足下颌骨内固定板的厚度要求。并且现有的可卸式接骨铆钉是将骨打成通孔进行拉铆,容易伤及下颌骨对侧的软组织,甚至也会伤及下颌骨内的颏神经、下齿槽神经。

技术实现要素:

[0004]

本实用新型的目的是为了提供一种用于下颌骨内固定的可拆卸式铆钉,具体通过以下技术方案实现:

[0005]

一种用于下颌骨内固定的可拆卸式铆钉,包括铆体和贯穿所述铆体的杆状钉芯,所述钉芯的中间设置有断裂槽,将所述钉芯分为左侧的抽芯杆和右侧的内芯杆,所述内芯杆的靠近左端的表面设有直纹滚花,所述内芯杆的右端设有凸头,所述凸头的外接球半径大于所述内芯杆的半径;所述铆体包括圆管,所述圆管的靠近左端的表面设有圆台形外延,所述圆管的右端设有膨胀机构,所述膨胀机构为至少两个叶瓣状条所组成的灯笼形,所述膨胀机构的右端与所述内芯杆的右端相连接,同时与所述凸头相接,所述叶瓣状条的表面设有横向锯齿,所述圆管的左端处还设有卡环,所述直纹滚花的直径比所述圆管的内径大0.05~0.15mm。

[0006]

针对背景技术中现有技术的缺点,本实用新型设计了一种用于下颌骨内固定的可卸式铆钉。其中,铆体尾部设计了一种灯笼式结构段,灯笼式结构段由四段叶瓣状结构组成,外端表面制有横向锯齿。当灯笼式结构段膨胀时,一次性压入骨质使灯笼式结构段的横向锯齿牢固地扎在骨质中。当灯笼式结构段收缩时,通过钉芯传导的拉伸力使横向锯齿与骨质充分分离。针对不同深度的盲孔或通孔可对本实用新型进行相对应的尺寸规格设计,均可实现对疏松骨质的坚强固定。本实用新型的钉芯与铆体为一体设计,钉芯中部制有直纹滚花,在拉铆过程中与铆体的圆管的内孔实现过盈配合,通过过盈配合提供足够的摩擦力来保证被拉断后的钉芯在铆体内不会因灯笼式结构段的回弹和生物系统的力学作用而

松动,有效减小外力对铆钉碰撞状态的影响。铆体的圆管的内孔中卡环的设计则是确保钉芯断裂,从而极大提高了手术最终的安全性。在拆卸时,则通过拉铆枪等特殊器械将钉芯从铆体的圆管的内孔顶出,使灯笼式结构段回弹并夹持住铆体的圆台外延,拨出整个铆钉。

[0007]

在一些优选的实施情况中,所述凸头为半球状或圆柱状。

[0008]

在一些优选的实施情况中,所述膨胀机构为四个叶瓣状条所组成的灯笼形。

[0009]

在一些优选的实施情况中,所述可拆卸式铆钉由az91d镁合金、am60b镁合金、am50a镁合金中的一种制得。

[0010]

在一些优选的实施情况中,所述钉芯的直径为2.7~3.2mm,长度为20~35mm。

[0011]

有益效果:本实用新型所提出的可拆卸式铆钉,相对于螺钉固定方式,省去了攻丝、测深、处理钉道和拧螺钉的步骤,只需要打孔和用铆枪拉铆,极大减少了手术时间,降低了手术难度,安装固定高效快捷,作为内固定系统的紧固件可靠安全,且提高了螺钉的抗拔出力,减小了螺钉松动和脱落的可能性。

附图说明

[0012]

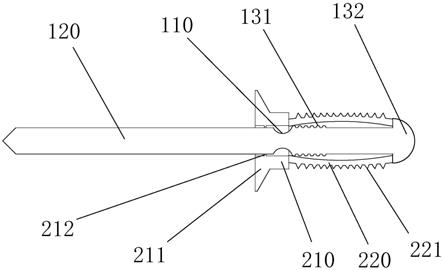

图1为本实用新型的铆钉的剖面结构示意图;

[0013]

图2为本实用新型的铆钉装入骨质并抽芯拉铆后的示意图。

具体实施方式

[0014]

以下将结合实施例对本实用新型的构思及产生的技术效果进行清楚、完整的描述,以充分地理解本实用新型的目的、方案和效果。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

[0015]

实施例1:

[0016]

一种用于下颌骨内固定的可拆卸式铆钉,由az91d镁合金制得,其结构如图1所示,包括铆体和贯穿铆体的杆状钉芯(钉芯的直径为2.9mm,长度为25mm),钉芯的中间设置有断裂槽110,将钉芯分为左侧的抽芯杆120和右侧的内芯杆,内芯杆的靠近左端的表面设有直纹滚花131,内芯杆的右端设有半球状凸头132,凸头132的半径大于内芯杆的半径;铆体包括圆管210,圆管210的靠近左端的表面设有圆台形外延211,圆管210的右端设有膨胀机构,膨胀机构为四个叶瓣状条220所组成的灯笼形,膨胀机构的右端与内芯杆的右端相连接,同时与凸头132相连接,叶瓣状条220的表面设有横向锯齿221,圆管210的左端处还设有卡环212,直纹滚花131的直径比圆管210的内径大0.1mm。

[0017]

实施例2:

[0018]

本实用新型铆接过程如下:首选将内固定板300贴合骨质400表面,借助钻孔工具在骨质400钻好与内固定板300孔径相应的孔的位置,以及与实施例1中的可卸式铆钉相匹配的孔深,将可卸式铆钉穿过待连接的内固定板300和骨质400,用铆枪夹持住抽芯杆120,拉动铆枪,由于抽芯杆120的作用,整个钉芯往左移动,在凸头132与圆管210的挤压下,膨胀机构的四个叶瓣状条220往外膨胀,使叶瓣状条220的横向锯齿221牢固的扎在骨质400中。随着钉芯的左移,内芯杆的靠近左端的表面的直纹滚花131与圆管210的内孔之间产生的摩擦力越大。此时若铆枪继续拉动,内芯杆的靠近左端的表面的直纹滚花131将被卡环212卡住而不再移动,最终在铆枪拉力的作用下,使抽芯杆120在断裂槽110处断裂并完成内固定

板300与骨质400的铆接,完成后如图2所示。

[0019]

本实用新型拆铆过程如下:采用拆铆枪将铆体的圆台形外延211夹紧,再利用拆铆枪内部的钉针将钉芯从圆管210的内孔中顶出,使膨胀机构的四个叶瓣状条220往里收缩,叶瓣状条220表面的横向锯齿221与骨质400脱离,此时拆铆枪再通过已夹紧的圆台形外延211将整个可卸式铆钉往外拉,实现可卸式铆钉的拆卸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1