一种基于数据驱动的改善铝电解生产效率的方法与流程

1.本发明涉及铝电解生产技术领域,具体涉及一种基于数据驱动的改善铝电解生产效率的方法。

背景技术:

2.现代铝工业生产主要采用冰晶石-氧化铝融盐电解法,化学反应方程为:2al2o3+3c=4al+3co2↑

。阳极产物主要是二氧化碳和一氧化碳气体,阴极产物是铝液,铝液通过真空抬包从槽内抽出,送往铸造车间。电解铝是高耗能产业,目前每生产一吨电解铝大约耗电能13000-14000kwh,加上主要原材料及生产过程耗能每生产一吨电解铝要消耗6-8吨标准煤,降低吨铝电耗是历年来追求的目标。铝电解槽是一个非线性、多变量耦合、时变和大时滞的工业过程体系。因此,对于这样一个复杂多变的过程体系,仅靠建立简化的数学模型要实现生产过程的最佳控制是很难的,尤其是传统控制算法中基本不考虑具体电解槽的槽况而采取同一控制策略,不能进行电解槽状态的分析、判断。造成了所开发的过程控制系统应用效果不明显,适应性和灵活性差等不足。因此亟需开发一种提高电流效率、降低电耗的模型并基于模型对铝电解槽的生产效率进行最优化调控。

技术实现要素:

3.本发明的目的在于提供一种基于数据驱动的改善铝电解生产效率的方法,解决现有铝电解槽生产过程中由于工艺复杂而难以建模分析判断的问题,并通过模型来实现提高电解槽电流效率、降低能耗的目的。

4.为解决上述的技术问题,本发明采用以下技术方案:一种基于数据驱动的改善铝电解生产效率的方法,其特征在于包括如下步骤:

5.s1、获取铝电解槽的生产工艺参数,对数据进行预处理,预处理包括数据清洗、变换,剔除异常数据,获得原始数据集;

6.s2、分析原始数据集中各变量的重要性,删除对铝电解槽电流效率没有明显影响的变量及其对应的数据,得到以极距、槽温、氧化铝浓度、阳极效应系数、阳极电流密度、电解槽平均电压、电解质水平、铝水平、电解质分子比和电流效率这10个变量及其对应的数据来建立预测模型;

7.s3、将步骤s2中处理后的数据分成训练数据集和测试数据集,将训练数据集通过多层感知器神经网络,通过训练1000个单隐层神经网络,得到mlp神经网络模型,模型一个为电流效率预测模型,一个为工况预测模型;其中,隐藏层中神经元数量为15个;

8.s4、将测试数据集输入mlp神经网络模型,得到预测数据,并检测mlp神经网络模型的准确性;

9.s5、将mlp神经网络模型用于铝电解槽电流效率最优解中,将极距、槽温和氧化铝浓度作为决策变量,其中,极距范围为4-5cm,槽温范围为940-960℃,氧化铝浓度范围为1.5%-3.5%;具体地:

10.s5-1、建立表达最大化甲烷产量的单一目标模型:

11.服从

12.4≤x1≤5

13.940≤x2≤960

14.1.5%≤x3≤3.5%

15.其中,f是模型的目标函数,x1为极距,x2为槽温,x3为氧化铝浓度,v1为阳极效应系数,v2为阳极电流密度,v3为电解槽平均电压,v4为电解质水平,v5为铝水平,v6为电解质分子比;

16.s5-2、采用pso算法求解单一目标模型,通过调节极距x1、槽温x2和氧化铝浓度x3这三个可控制变量的值,使其达到最佳适应度值,得到铝电解槽电流效率最优解。

17.更进一步的技术方案是所述步骤s1中获取的铝电解槽的生产工艺参数为工厂铝电解槽的生产数据,包括极距、电流强度、电流效率、阳极效应系数、阳极电流密度、电解槽平均电压、电解质水平、铝水平、槽温、电解质分子比、氧化铝浓度、出铝量、系列安装槽台数、当日功耗、累计吨铝功耗、金属纯度这些电解槽特征参数,生产数据876个,随机去730个数据作为训练数据集,余下146个作为测试数据集。

18.更进一步的技术方案是所述步骤s2中分析原始数据集中各变量的重要性,具体过程如下:使用提升树算法对各变量进行选择,按变量类型建立树,后继树由前一棵树的预测残差建立,然后对后继树进行拟合,对每棵树每个节点的变量的重要性进行统计,筛选和删除重要性低的变量。

19.更进一步的技术方案是步骤s4中所述检测mlp神经网络模型的准确性具体过程如下:假设y是从模型获得的预测值,yi是在wra处测得的实际值,和ym分别是预测值和观察值的平均值,n是测试数据点的数量;

20.分别求取平均绝对百分比误差mape,具体公式为:

[0021][0022]

求取分数偏差fb,具体公式为:

[0023][0024]

求取均方根误差rmse,具体公式为:

[0025][0026]

求取归一化均方误差nmse,具体公式为:

[0027][0028]

求取确定系数r2,具体公式为:

[0029][0030]

根据上述计算结果判断预测结果的准确性。

[0031]

更进一步的技术方案是步骤s5-2中所述采用pso算法求解单一目标模型,具体流程如下:

[0032]

步骤1:随机初始化n个粒子位置xi∈rn和速度si∈rn。

[0033]

步骤2:使用当前粒子位置评估适应度值fi;是粒子i的最佳适应度值,fg是所有粒子的全球最佳值;,参数是最佳单个粒子位置,而pg是所有粒子的全局最佳位置,

[0034]

如果然后

[0035]

如果fi≤fg,然后fg=fi,pg=xi[0036]

步骤3:更新所有粒子速度si[0037]

si=si+c1r1(p

i-xi)+c2r2(p

g-xi)

[0038]

步骤4:更新所有粒子位置xi[0039]

xi=xi+si[0040]

步骤5:更新健身值和fg[0041]

步骤6:如果满足停止条件,则fg是粒子位置pg的最终最优解;否则,请返回步骤3开始下一个迭代;

[0042]

在这里,每个粒子的位置xi和速度si的大小依次为0.5、20、0.01,x1的第一个元素是极距的决定变量,由均匀分布u(4,5)得出;x2的第二个元素是槽温的决策变量,它取自均匀分布u(940,960);x3的第三个元素是氧化铝浓度的决策变量,它取自均匀分布u(1.5%,3.5%);c1和c2设置为1.5,r1和r2的取值范围为[0,1]。

[0043]

与现有技术相比,本发明的有益效果是:获取铝电解槽中生产工艺参数,分析原始数据集中各变量的重要性,将原始数据集中的16个变量进行删除,选择会影响电流效率的极距、槽温、氧化铝浓度、阳极效应系数、阳极电流密度、电解槽平均电压、电解质水平、铝水平、电解质分子比和电流效率来建立预测模型,避免数据冗余;通过多层感知器mlp神经网络得出数据驱动模型并使用粒子群优化算法进行求解,将铝电解槽的可控变量极距、槽温和氧化铝浓度作为决策变量,响应剩余的不可控变量,获得可控变量最佳运行条件,以达到铝电解槽节能降耗的目的。

附图说明

[0044]

图1为本发明的流程图。

[0045]

图2为本发明中pso算法的流程图。

[0046]

图3为利用本发明中pso算法优化前后的对比曲线图。

具体实施方式

[0047]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0048]

如图1所示,一种基于数据驱动的改善铝电解生产效率的方法,包括如下步骤:

[0049]

s1、获取某工厂铝电解槽的生产数据,所述生产数据为2021年3月1日至2021年8月31日期间的每日样本,包括极距、电流强度、电流效率、阳极效应系数、阳极电流密度、电解槽平均电压、电解质水平、铝水平、槽温、电解质分子比、氧化铝浓度、出铝量、系列安装槽台数、当日功耗、累计吨铝功耗、金属纯度共16类的电解槽特征参数。

[0050]

对数据进行预处理,预处理包括数据清洗、变换,剔除异常数据,获得原始数据集,原始数据集包括876个生产数据,随机取730个数据作为训练数据集,余下146个作为测试数据集。优先地,训练集从2021年3月1日到2021年7月31日,其中包括730个数据点以构建预测模型。从2021年8月1日到2021年8月31日的测试集包含146个数据点,用于测试预测模型。

[0051]

s2、每个生产数据集包括16个参数,需将对铝电解槽电流效率没有明显影响的数据删除,解决后续计算过程中因数据冗余影响计算速度和准确性的问题,通过逐步分析各变量重要性来操作。

[0052]

分析原始数据集中各变量的重要性,删除对铝电解槽电流效率没有明显影响的变量及其对应的数据,得到以极距、槽温、氧化铝浓度、阳极效应系数、阳极电流密度、电解槽平均电压、电解质水平、铝水平、电解质分子比和电流效率这10个变量及其对应的数据来建立预测模型。

[0053]

具体地,不重要的参数会影响模型的准确性产生偏差,本发明中使用提升树(boosting tree)算法进行参数选择,提升树算法计算一系列树,其中每一个后继树都是由前一棵树的预测残差建立的。在提升树算法中,数据在每个节点被划分为两个样本。确立了最佳的分割,并且计算回归误差。然后,对后继树进行拟合,减少误差。在建立后继树的过程中,对每棵树的每个节点处的各个参数的重要性进行统计和归一化,参数重要性越高对模型的预测贡献越大。

[0054]

按变量类型建立树,后继树由前一棵树的预测残差建立,然后对后继树进行拟合,对每棵树每个节点的变量的重要性进行统计,按重要性高低进行排序,删除后6个重要性最小的变量及其数据。

[0055]

s3、将步骤s2中处理后的数据分成训练数据集和测试数据集,将训练数据集通过多层感知器神经网络,通过训练1000个单隐层神经网络,得到mlp神经网络模型,模型一个为电流效率预测模型,一个为工况预测模型;其中,隐藏层中神经元数量为15个。其中工况预测模型用于预测当前的槽温以及电解槽平均电压。

[0056]

为了测量模型的准确性,本文使用平方误差和(sse)。sse是每个输出单元上目标输出值与实际输出值之间平方差的总和。神经元使用了多个非线性隐藏和输出激活函数,包括relu,sigmoid和tanh。mlp神经网络成功地识别了过程变量之间的非线性关系,表1展示了模型的测试误差。

[0057]

表1

[0058]

mlp结构ssemlp6-4-10.0061mlp5-3-10.0078

mlp5-8-10.0056mlp5-7-10.0059mlp5-6-10.0058

[0059]

s4、将测试数据集输入mlp神经网络模型,得到预测数据,并检测mlp神经网络模型的准确性。具体地,假设y是从模型获得的预测值,yi是在wra处测得的实际值,和ym分别是预测值和观察值的平均值,n是测试数据点的数量;

[0060]

分别求取平均绝对百分比误差mape,具体公式为:

[0061][0062]

求取分数偏差fb,具体公式为:

[0063][0064]

求取均方根误差rmse,具体公式为:

[0065][0066]

求取归一化均方误差nmse,具体公式为:

[0067][0068]

求取确定系数r2,具体公式为:

[0069][0070]

根据上述计算结果判断预测结果的准确性。

[0071]

s5、将mlp神经网络模型用于铝电解槽电流效率最优解中,将极距、槽温和氧化铝浓度作为决策变量,其中,极距范围为4-5cm,槽温范围为940-960℃,氧化铝浓度范围为1.5%-3.5%;具体地:

[0072]

s5-1、建立表达最大化甲烷产量的单一目标模型:

[0073]

服从

[0074]

4≤x1≤5

[0075]

940≤x2≤960

[0076]

1.5%≤x3≤3.5%

[0077]

其中,f是模型的目标函数,x1为极距,x2为槽温,x3为氧化铝浓度,v1为阳极效应系数,v2为阳极电流密度,v3为电解槽平均电压,v4为电解质水平,v5为铝水平,v6为电解质分子比。

[0078]

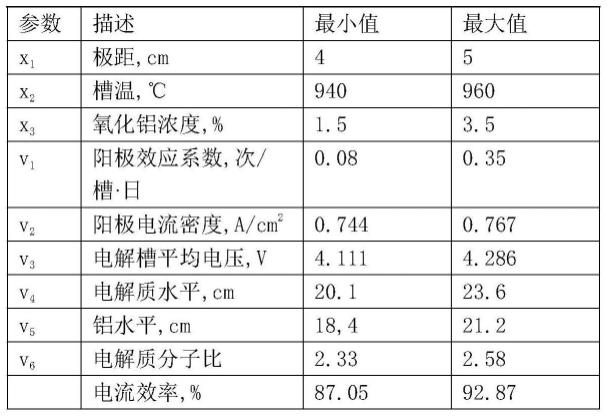

具体地,9个输入变量对应的电流效率如表2所示。

[0079]

表2

[0080][0081]

s5-2、采用pso算法求解单一目标模型,通过调节极距x1、槽温x2和氧化铝浓度x3这三个可控制变量的值,使其达到最佳适应度值,得到铝电解槽电流效率最优解。

[0082]

如图2所示,所述采用pso算法求解单一目标模型,具体流程如下:

[0083]

步骤1:随机初始化n个粒子位置xi∈rn和速度si∈rn。

[0084]

步骤2:使用当前粒子位置评估适应度值fi;是粒子i的最佳适应度值,fg是所有粒子的全球最佳值;,参数是最佳单个粒子位置,而pg是所有粒子的全局最佳位置,

[0085]

如果然后

[0086]

如果fi≤fg,然后fg=fi,pg=xi[0087]

步骤3:更新所有粒子速度si[0088]

si=si+c1r1(p

i-xi)+c2r2(p

g-xi)

[0089]

步骤4:更新所有粒子位置xi[0090]

xi=xi+si[0091]

步骤5:更新健身值和fg[0092]

步骤6:如果满足停止条件,则fg是粒子位置pg的最终最优解;否则,请返回步骤3开始下一个迭代;

[0093]

在这里,每个粒子的位置xi和速度si的大小依次为0.5、20、0.01,x1的第一个元素是极距的决定变量,由均匀分布u(4,5)得出;x2的第二个元素是槽温的决策变量,它取自均匀分布u(940,960);x3的第三个元素是氧化铝浓度的决策变量,它取自均匀分布u(1.5%,3.5%);c1和c2设置为1.5,r1和r2的取值范围为[0,1]。

[0094]

在每次迭代中,训练好的的mlp神经网络都基于可控和不可控变量来预测电流效率。然后,pso算法通过确定可控制变量(此处为极距、槽温和氧化铝浓度)的设置来确定最佳适应度值(此处为电流效率)。pso算法的初始参数如下:种群大小为50,最大迭代次数设置为50。

[0095]

pso算法使用电流效率预测模型、工况预测模型的预测结果对x1x2x3参数做出优化,由于电流效率预测值高于95%时,当前电解槽工况较好,可以保持当前操作,当电流效率预测值小于95%时,电解槽工况还有优化空间,此时使用pso算法给出的优化参数指导电

解槽生产,将电流效率增长到95%。对电流效率采用发明的优化策略进行优化后,电流效率平均值可以提升1%左右,吨铝能耗可能降低130kwh。如图3所示,横坐标为数据组号,纵坐标为电流效率值。选取了60组历史实验数据,将实验数据带入pso优化模型,pso算法对60条数据的优化结果与实际电流效率值作比较,其中“系列1”为优化前的电流效率值,“系列2”为优化后的电流效率值,通过观察优化后的电流效率明显上升。

[0096]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1