一种杠铃套筒及其生产设备的制作方法

1.本发明涉及体育用品技术领域,更具体地说,它涉及一种杠铃套筒及其生产设备。

背景技术:

2.杠铃套筒是装配在杠铃杆两端的部分,用来装拆和支撑杠铃片。杠铃套筒可保护杠铃杆,防止较大重量的杠铃片损坏杠铃杆。

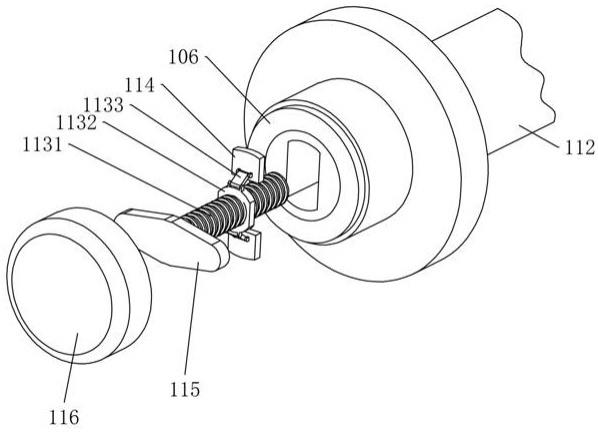

3.参见图1,杠铃套筒106包括靠近杠铃杆的一端的挡台1061和较长的管件1062,管件1062用来支撑杠铃片,挡台1061用来将杠铃片挡在杠铃杆的端部,避免由于杠铃片在杠铃杆上滑动而碰伤人手。

4.目前,杠铃套筒与杠铃片之间经常摩擦,杠铃套筒受力较大,由此,杠铃套筒易损坏,需要经常更换杠铃套筒,而目前的杠铃套筒在杠铃杆上的装拆麻烦,因此,具有改进的空间。

5.另外,杠铃套筒上的挡台采用摩擦焊与管件固定连接,这种连接方式的挡台与杠铃套筒两者不是一个整体,在使用过程中,杠铃片易冲击挡台,从而造成挡台从杠铃套筒上分离,对使用者的安全造成威胁,因此,具有改进的空间。

技术实现要素:

6.针对现有技术存在的不足,本发明的第一目的在于提供一种杠铃套筒,具有杠铃套筒在杠铃杆上装拆方便的优点。

7.为实现上述目的,本发明提供了如下技术方案:一种杠铃套筒,包括滑块和用于驱动所述滑块移动的滑移驱动组件,杠铃套筒的内壁设有供所述滑块滑移的环形槽,杠铃杆设有供所述滑块沿径向滑移至环形槽的滑槽,所述杠铃杆内部设有收容空间,所述滑移驱动组件设置于杠铃杆的收容空间中。

8.采用上述技术方案,将杠铃套筒从杠铃杆的端部套入杠铃杆上,滑移驱动组件驱动滑块沿杠铃杆的滑槽,使滑块朝向靠近杠铃套筒的环形槽的方向移动,然后滑块伸入杠铃杆的通槽中,通过通槽延伸入杠铃套筒的环形槽中,滑块抵靠在杠铃套筒环形槽侧面和杠铃杆的通槽侧面,实现杠铃杆和杠铃套筒之间的相互固定,完成杠铃套筒在杠铃杆上的固定,便于安装。当拆卸杠铃套筒时,滑移驱动组件驱动滑块朝远离环形槽的方向移动,滑块沿杠铃杆的通槽移动向杠铃杆的滑槽中,使滑块移出杠铃套筒,实现杠铃套筒与杠铃杆的分离,拆卸方便。

9.进一步,所述滑移驱动组件包括:转动连接于所述杠铃杆的收容空间中的转轴、连杆和与所述转轴螺纹连接的导向块,所述转轴与杠铃杆同轴,所述导向块的沿转轴径向的横截面为割圆状,所述杠铃杆的收容空间设有供导向块穿过的通槽,所述导向块的割圆平面与杠铃杆的通槽槽侧面滑移连接,所述连杆的一端转动连接于导向块,所述连杆的另一端转动连接于滑块。

10.采用上述技术方案,转动转轴,从而带动导向块转动,导向块的割圆平侧面在杠铃

杆的通槽槽侧面滑移,从而使导向块沿转轴的轴线朝靠近杠铃杆的中部移动,导向块带动连杆和滑块移动,实现滑块的移动。

11.进一步,所述滑块与杠铃套筒的环形槽的槽侧面极小间隙配合。

12.采用上述技术方案,极小间隙配合在保证滑块可滑移进环形槽的同时保证滑块与环形槽的槽侧面之间的间隙较小,限制杠铃套筒相对杠铃杆的自由度,在使用杠铃套筒过程中,避免因杠铃套筒与杠铃杆之间的移动范围过大而导致杠铃片的突然滑动,减小杠铃片的掉落的风险,增加装置的安全性。

13.进一步,所述转轴的一端固定设有手柄,所述转轴的另一端设有外螺纹,所述杠铃杆设有供转轴螺纹连接的螺纹孔,以使所述滑块移动至杠铃套筒的环形槽内时,所述转轴端部与杠铃杆的螺纹孔孔底相互抵靠。

14.采用上述技术方案,转轴与杠铃杆螺纹啮合,当滑块移动至杠铃套筒的环形槽内时,转轴的外螺纹旋进杠铃杆的螺纹孔的孔底,阻止转轴继续转动,保证滑块在杠铃套筒的环形槽内时,不会由于转轴转动过多而导致滑块移出杠铃套筒的环形槽,保证滑块卡接在杠铃套筒和杠铃杆之间有效。

15.针对现有技术存在的不足,本发明的第二目的在于提供一种杠铃套筒的生产设备,具有挡台与杠铃套筒固定牢固的优点。

16.为实现上述目的,本发明提供了如下技术方案:一种杠铃套筒的生产设备,包括切割工位,用于将管料切割成固定的长度的管件;熔融工位,用于将所述管件加热软化;锻造工位,用于将软化的所述管件锻压出挡台,包括上模板、下模板和用于驱动上模板朝下模板锻压的锻压动力源,所述上模板固定连接有延伸至管件的通孔的模芯,所述下模板设有供管件伸入的通孔,所述下模板的通孔中设有支撑块,所述下模板与上模板之间设有供挡台成型的成型空腔,所述支撑块设有供模芯穿过的凹孔;淬火工位,用于将锻造后的所述管件保温后迅速冷却;加工工位,将淬火后的所述管件的加工至合格的尺寸并使管件具有光滑的表面;电镀工位,将加工后的所述管件的表面电镀;所述切割管件工位、熔融工位、锻造工位、淬火工位、加工工位、电镀工位依次沿输送方向设置。

17.采用上述技术方案,切割工位将管料切割成固定的长度的管件,便于后面的锻造。熔融工位将管件软化,便于锻造成型,使锻造更容易。淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而增加杠铃套筒的刚性和抗弯强度,延长杠铃的使用寿命。加工工位使杠铃套筒的尺寸达到标准的尺寸,以便杠铃片的装拆。电镀工位使杠铃套筒的表面具有防腐蚀的特点,延长杠铃套筒的使用寿命。管件放入下模板的通孔中,模芯被上模板带动着移动至管件的通孔中,在锻压动力源的锻压下,上模板朝向下模板移动,在支撑块、上模板和上模板三者共同挤压下,管件在成型空腔中挤压出挡台,完成挡台的锻压成型。挡台与管件为一体,使挡台在管件山固定更牢固。模芯成型杠铃套筒的通孔。

18.进一步,所述切割工位包括带锯床和设置于带锯床上的用于夹紧管件的夹紧组

件,所述夹紧组件包括多个滑移连接于带锯床的夹板和用于驱动夹板夹紧管件的外圆面的夹紧动力源,所述夹板的靠近管件的一侧固定设有摩擦片。

19.采用上述技术方案,夹紧组件使管料在切段的过程中不易滚动,帮助锯条顺利切割出管件。夹紧动力源驱动多个夹板将圆柱形的管料夹持,限制管料的沿垂直于轴线方向的自由度,防止管料滚动。摩擦片增加夹板与管料之间的摩擦系数,增加摩擦力,有效防止管料的滚动。结构简单,易于实现,增加设备的实用性。

20.进一步,所述切割工位与熔融工位之间设有用于输送切段后的管件的第一传送组件,所述第一传送组件包括连接切割工位和熔融工位的第一传送带、用于驱动第一传送带移动的第一移动动力源和用于控制管件的传送速度的控速组件。

21.采用上述技术方案,第一传送组件自动输送管件,增加设备的自动化。第一移动动力源驱动传动带移动,利用摩擦力,管件在第一传送带上从切割工位移动至熔融工位,结构简单,成本较低。控速组件控制管件的移动速度,使管件有序地进入熔融工位中,避免拥堵的现象发生,保证管件的有序传送。

22.进一步,所述熔融工位与锻造工位之间设有用于输送软化后的管件的第二传送组件,所述第二传送组件包括将熔融工位与锻造工位连通的下落通道和转动连接于锻造工位的第二传送带,所述熔融工位的沿重力方向的高度高于锻造工位,所述第二传送带均匀地固定连接有多个下模板,所述下落通道的靠近第二传送带的一端与下模板的通孔同轴。

23.采用上述技术方案,由于重力,软化的管件由下落通道,滑落至第二传送带的下模板的通孔中,输送结构简单,易于实现,第二传动带带动下模板移动,使下模板对准上模板,实现管件的锻压,第二传动带再将锻压后的管件移动至下个工位,自动移动管件,使设备具有自动化。

24.进一步,所述上模板设有供下模板伸入的凹孔,所述上模板的凹孔与下模板之间极小间隙配合。

25.采用上述技术方案,下模板伸入上模板的凹孔中,使下模板与上模板之间定位。上模板与下模板之间的极小间隙既保证下模板可顺利伸入上模板的凹孔中,也保证上模板与下模板之间的定位精度,从而保证成型空腔的成型精度。

26.进一步,所述支撑块滑移连接于下模板的通孔中并与下模板之间极小间隙配合,所述支撑块的远离上模板的一侧设有用于将管件顶出的顶出动力源。

27.采用上述技术方案,支撑块与下模板之间的极小间隙既保证支撑块在下模板中的滑动,也保证支撑块挤压管件时,管件的材料不会被挤压到支撑板与下模板之间的间隙中,避免浪费材料。管件锻压成型后,顶出动力源驱动支撑板朝靠近上模板的方向移动,将管件顶出下模板,实现管件与下模板之间的分离。

28.综上所述,本发明具有以下有益效果:1.使用滑块卡在杠铃套筒的环形槽和杠铃杆的滑槽之间,实现杠铃套筒与杠铃杆之间的固定,使杠铃套筒在杠铃杆上的安装方便。同样当滑块滑移出杠铃套筒的环形槽时,使杠铃套筒与杠铃杆之间可移动,方便杠铃套筒与杠铃杆的拆卸;2.转动转轴,转轴带动导向块转动,转轴与导向块螺纹连接,导向块的割圆平面在杠铃杆的通槽槽侧面滑移,从而使导向块朝向靠近杠铃杆的中部移动,实现转动变为移动,结构简单,易于实现;

3.采用锻造从管件的材料挤压出挡台的加工方式,相比于摩擦焊,管件与挡台是同一材料组织结构,使杠铃套筒成为一个整体,使挡台在管件上的固定更牢固,增加杠铃套筒的使用的安全性;4.切割管料相比于从毛坯料加工出管件的方法具有更高的工作效率和更加节约材料;5.第一传动组件和第二传送组件自动输送管件,实现自动化,两者均与温度较高的锻造工位连接,避免工人靠近锻造工位而造成的烫伤事故,增加设备的安全性。

附图说明

29.图1为背景技术中杠铃套筒的结构示意图;图2为实施例1的杠铃杆的结构示意图;图3为实施例1的滑移驱动组件的剖视图;图4为实施例1的滑移驱动组件的爆炸图;图5为实施例2的结构示意图;图6为实施例2的夹紧组件的结构示意图;图7为实施例2的第一传送组件的结构示意图;图8为实施例2的第一传送组件的侧视图;图9为实施例2的第二传送组件的结构示意图;图10为实施例2的上模板与下模板锻压完成的结构示意图;图11为实施例2的上模板与下模板锻过程中的结构示意图。

30.图中:1、切割工位;11、带锯床;12、夹紧组件;121、夹紧动力源;122、夹板;123、摩擦片;124、导轨;2、熔融工位;21、感应加热炉;3、锻造工位;31、锻压机床;4、淬火工位;41、淬火槽;5、加工工位;51、车床;52、磨床;6、电镀工位;61、电镀槽;62、电镀架;7、第一传送组件;71、第一传送带;72、第一主动轮;73、第一从动轮;74、第一移动动力源;75、控速组件;751、第一滑道;752、第二滑道;753、支板;754、弹簧;756、压板;757、第二控速动力源;758、第二推板;759、第一控速动力源;760、第一推板;761、第一挡板;8、第二传送组件;81、下落通道;82、第二传送带;83、第二移动动力源;84、第二主动轮;85、第二从动轮;9、第三滑道;101、上模板;102、模芯;103、下模板;104、支撑块;105、顶出动力源;106、杠铃套筒;1061、挡台;1062、管件;112、杠铃杆;113、滑移驱动组件;1131、转轴;1132、导向块;1133、连杆;114、滑块;115、手柄;116、端盖;117、台肩。

具体实施方式

31.下面结合附图及实施例,对本发明进行详细描述。

32.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

33.实施例1一种杠铃套筒,参见图2和图3,包括两个滑块114和滑移驱动组件113。杠铃套筒106的内圆柱设有沿圆周方向设置的环形槽,矩形的滑块114与杠铃套筒106的环形槽的槽

侧面之间极小间隙配合。杠铃杆112设有径向设置的两个滑槽,两个滑块114分别滑移连接于两个滑槽中,两个滑槽沿杠铃杆112的圆周方向相对设置,使两个滑块114的滑移方向位于同一直线上,使两个滑块114在杠铃套筒106的环形槽内对称布置,利用对称结构稳定的特点,保证杠铃套筒106与杠铃杆112之间固定稳定。

34.参见图3,杠铃杆112的轴心处设有沿轴向设置的通槽,杠铃杆112的通槽和滑槽构成杠铃杆112的收容空间。滑移驱动组件113设置于收容空间中,滑移驱动组件113包括转动连接于杠铃杆112的通槽中的转轴1131、导向块1132和两个连杆1133。

35.参见图4,转轴1131与杠铃杆112同轴,转轴1131的外圆柱面设有外螺纹,导向块1132设有螺纹通孔,导向块1132与转轴1131螺纹连接。导向块1132的沿转轴1131的径向的横截面为有两个相互平行直线的割圆状,即导向块1132有两个相互平行的沿转轴1131的轴向设置的割圆平面,导向块1132的两个割圆平面分别与杠铃杆112的通槽的两个槽侧面滑移连接。

36.参见图3和图4,连杆1133的一端转动连接于导向块1132,连杆1133的另一端转动连接于滑块114。两个连杆1133以穿过转轴1131的轴线的平面为镜像面对称设置,两个连杆1133的运动方向位于同一平面上。

37.参见图3和图4,转轴1131的一端固定设有手柄115,杠铃杆112设有供转轴1131螺纹连接的螺纹孔,当滑块114滑移至杠铃套筒106的环形槽的内部时,转轴1131端部顶在杠铃杆112的螺纹孔孔底,防止滑块114滑出杠铃杆112的滑槽,保证滑块114卡在杠铃套筒106与杠铃杆112之间。

38.参见图3和图4,杠铃杆112设有台肩117,杠铃套筒106的挡台1061抵靠在杠铃杆112的台肩117上,方便杠铃套筒106在杠铃杆112上的定位,使滑块114准确地滑移进杠铃套筒106的环形槽中。

39.参见图3和图4,杠铃杆112的端部设有端盖116,端盖116将手柄115罩住,避免因误碰手柄115而导致滑块114滑移出环形槽,从而避免杠铃套筒106从杠铃杆112上脱离出来。杠铃杆112的端部设有卡接槽,端盖116的内圆面与卡接槽的槽侧面之间过盈配合,端盖116的材料为塑料,利用塑料的弹性,使端盖116压紧在卡接槽上,利用摩擦力使端盖116固定在杠铃杆112上,而且利用塑料的弹性,方便端盖116从杠铃杆112上拆出,使用方便。

40.参见图3和图4,端盖116、手柄115、滑移驱动组件113和滑块114以杠铃杆112的中点处的沿垂直于轴线的横截面为镜像面,镜像至杠铃杆112的另一端。

41.参见图3和图4,工作步骤:将端盖116从杠铃杆112上取下,将杠铃套筒106从杠铃杆112的端部套入杠铃杆112,直到挡台1061的端面抵靠在台肩117上,转动手柄115,手柄115带动转轴1131转动,转轴1131带动导向块1132转动,导向块1132的割圆平面在杠铃杆112的通槽槽侧面上滑移,使导向块1132沿转轴1131的轴线朝杠铃杆112的中部移动,从而带动两个连杆1133移动,两个连杆1133分别带动两个滑块114沿杠铃杆112的滑槽朝向杠铃套筒106的环形槽内移动,直到转轴1131的靠近杠铃杆112的中部的一端抵靠在杠铃杆112的螺纹孔的孔底面上,滑块114卡在杠铃套筒106和杠铃杆112之间,盖上端盖116,完成杠铃套筒106在杠铃杆112上的固定。

42.实施例2一种杠铃套筒的生产设备,参见图5,包括切割工位1、熔融工位2、锻造工位3、淬火

工位4、加工工位5、电镀工位6。切割工位1、熔融工位2、锻造工位3、淬火工位4、加工工位5、电镀工位6均固定设置于地面上且依次沿输送方向设置。

43.参见图5和图6,切割工位1上设有带锯床11,带锯床11采用授权公告号为cn107096959b的中国专利公开的带锯床,带锯床11的工作台上设有夹紧组件12。

44.参见图6,夹紧组件12包括两个沿输送方向对称设置的夹板122,夹板122的靠近管料的一侧为与管料同直径的圆弧形,两个夹板122的底部均设有导轨124,两个导轨124的长度沿垂直于输送方向设置,两个导轨124固定连接于带据床的工作台,两个导轨124均设有供夹板122滑移的滑槽,滑槽沿垂直于输送方向设置。两个夹板122的远离管料的一侧均设有夹紧动力源121,两个夹紧动力源121采用夹紧气缸,两个夹紧气缸的缸体均固定连接于带锯床11的工作台,两个夹紧气缸的缸杆与夹板122固定连接。两个夹板122的靠近管料的一侧均固定设有摩擦片123。

45.参见图5,熔融工位2设有感应加热炉21,感应加热炉21采用授权公告号为cn206585774u的中国专利公开的一种感应加热炉21。感应加热炉21与带锯床11之间设有第一传送组件7。带锯床11的出料口的沿重力方向的位置高于感应加热炉21的进料口。

46.参见图7和图8,第一传送组件7包括第一传送带71、顶侧和底侧均开口的第一滑道751、顶侧和底侧均开口的第二滑道752和第一移动动力源74。第一移动动力源74采用第一旋转电机。

47.参见图7和图8,带锯床11的出料口的下侧转动连接有第一主动轮72,感应加热炉21的进料口的下侧转动连接有第一从动轮73,第一旋转电机的机身固定连接于带锯床11,第一旋转电机的输出轴固定连接于第一主动轮72的轴心处。第一传送带71与第一主动轮72和第一从动轮73均啮合并环绕成封闭环形。

48.参见图7、图8和图10,第一滑道751的一端与带锯床11的出料口固定连接,第一滑道751的另一端与第二滑道752的一端固定连接并且设有与第二滑道752连通的通孔,第二滑道752的另一端与感应加热炉21的进料口固定连接。第一滑道751设置于第一传送带71的上方。第一滑道751的远离带锯床11的一端的靠近第二滑道752的一侧转动连接有压板756,第一滑道751的远离带锯床11的一端的远离第二滑道752的一侧滑动连接有第一推板760,第一推板760可与压板756相互抵靠,压板756的底部设有供管件1062通过的方孔。第一滑道751的远离带锯床11的一端的远离第二滑道752的一侧固定连接有支板753,支板753与压板756之间连接有弹簧754,弹簧754的一端与压板756固定连接,弹簧754的另一端与支板753固定连接,在弹簧754的拉力作用下,压板756将管件1062压在第一滑道751的远离第二滑道752的一侧。第一滑道751的远离带锯床11的一端设有第一推板760和第一控速动力源759,第一控速动力源759采用第一控速气缸,第一控速气缸的缸体固定连接于第一滑道751,第一控速气缸的缸杆与第一推板760固定连接,第一控速气缸的缸杆沿垂直于输送方向设置,第一推板760沿输送方向设置,第一推板760的远离第一滑道751的一端固定设有第一挡板761,第一挡板761沿垂直于输送方向设置。

49.参见图7和图8,第二滑道752的靠近带锯床11的一端设有第二推板758和第二控速动力源757,第二控速动力源757采用第二控速气缸,第二控速气缸的缸体固定连接于第二滑道752,第二控速气缸的缸杆与第二推板758固定连接,第二控速气缸的缸杆沿平行于输送方向设置。

50.参见图5和图9,锻造工位3设有锻压机床31,锻压机床31采用授权公告号为cn213195481u的中国专利公开的一种具有抗压结构的锻压机床。锻压机床31与感应加热炉21之间设有第二传送组件8。第二传送组件8包括圆管形的下落通道81、第二传送带82和第二移动动力源83,第二移动动力源83采用第二旋转电机。

51.参见图5和图9,锻压机床31的工作台转动连接有第二主动轮84和第二从动轮85,第二旋转电机的机身固定连接于锻压机床31的工作台,第二旋转电机的输出轴固定连接于第二主动轮84的轴心处。第二传送带82与第二主动轮84和第二从动轮85均啮合并环绕成封闭环形。

52.参见图5和图9,下落通道81的一端固定连接于感应加热炉21的出料口,下落通道81的另一端固定连接于锻压机床31的工作台,感应加热炉21的沿重力方向的高度高于锻压机床31。下落通道81的靠近锻压机床31的一端沿重力的方向朝向第二传送带82弯折。

53.参见图9和图10,第二传送带82的外侧面均匀地固定连接有六个圆柱形的下模板103,下模板103设有供管件1062伸入的通孔,下落通道81朝下方弯折部分管路的轴线与第二传送带82上的下模板103的通孔同轴,保证管件1062下落至下模板103的通孔内。

54.参见图10和图11,下模板103的通孔中滑移连接有圆柱形的支撑块104,支撑块104与下模板103之间极小间隙配合。下模板103的顶部设有圆柱形的上模板101,上模板101设有供下模板103伸入的凹孔,上模板101的凹孔与下模板103之间形成供挡台1061成型的成型空腔。下模板103的外圆面与上模板101的孔壁之间极小间隙配合。上模板101的凹孔的孔底固定连接有延伸至管件1062的通孔的模芯102。支撑块104的轴心部设有供模芯102穿过的凹孔,支撑块104的远离上模板101的一侧设有顶出动力源105,顶出动力源105采用顶出气缸,顶出气缸的缸体固定连接于下模板103,顶出气缸的缸杆固定连接于支撑块104的远离上模板101的一侧。上模板101的顶侧设有锻压动力源,锻压动力源采用锻压机床31上的液压缸。

55.参见图5,淬火工位4设有淬火槽41,淬火槽41采用采用授权公告号为cn212051547u的中国专利公开的淬火槽41。淬火槽41设置于锻压机床31的出料口的沿重力方向的下方,淬火槽41与锻压机床31之间设有第三滑道9,第三滑道9的一端固定连接于锻压机床31的出料口,第三滑道9的另一端固定连接于淬火槽41的顶部,第三滑道9的靠近淬火槽41的一端朝下方倾斜。

56.参见图5,加工工位5设有车床51和磨床52,电镀工位6设有电镀槽61和电镀架62。

57.参见图5、图7、图9、图10和图11,工作步骤:将管料放在带锯床11的工作台上,夹紧气缸的缸杆伸长,推动夹板122,将管料固定在带锯床11的工作台上,锯条从管料切下管件1062。切下的管件1062由第一传送带71传送至第一滑道751中,第一滑道751摆放管件1062,使管件1062的轴线平行于输送方向,直到被第一挡板761挡住,第一控速气缸的缸杆伸长,第一推板760将管件1062通过方孔推至第二滑道752,同时第一推板760抵靠在压板756上,使压板756松开第二个管件1062,第二个管件1062被第一传送带71传送,直到与第一推板760的侧面抵靠。第一控速气缸的缸杆收回,第二个管件1062被第一传送带71传送至与第一挡板761抵靠,等待下一次推移。第二控速气缸的缸杆伸长,推动第二推板758,将第一个管件1062推至感应加热炉21的进料口中。管件1062经过加热软化后从感应加热炉21的出料口被位于后面的管件1062和第二推板758推入下落通道81中。由于重力,管件1062滑落至下模

板103的通孔中,第二传送带82移动,直到位于第二传送带82的顶侧的三个下模板103均落有管件1062,锻压机床31上的液压缸驱动上模板101向下模板103锻压管件1062,直到三个管件1062均锻压完成,液压缸驱动上模板101离开下模板103,第二传送带82移动,使三个下模板103的成型面朝下方,顶出气缸的缸杆伸长,推动支撑块104朝向远离第二传送带82的方向移动,直到管件1062被推出下模板103并掉落至第三滑道9,由于重力,第三滑道9将管件1062输送至淬火槽41中,将锻造后的管件1062保温后迅速冷却。人工取出管件1062后经过车床51加工至合格的尺寸,人工取出管件1062后经过磨床52的磨削,降低管件1062的表面粗糙度。人工将管件1062安装至电镀架62后放置电镀槽61中,将管件1062的表面电镀,完成杠铃套筒106的制作。

58.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1