电动轮及电动滑板的制作方法

电动轮及电动滑板

【技术领域】

1.本实用新型涉及电动领域,更具体地,涉及一种电动轮,以及应用该种电动轮的电动滑板。

背景技术:

2.电动滑板包括主体和安装到主体下的电动轮,电动轮包括轮体和用于驱动轮体的电机。电动滑板下方的空间较小,所以希望减小电动轮的体积,且便于装配。

技术实现要素:

3.本实用新型的一个目的是减小电动轮的体积。为此,本实用新型的第一方面,提供一种电动轮,包括电机和轮体,所述电机为外转子电机,包括内定子和外转子;所述轮体沿从所述外转子的第一端到第二端的方向套设到所述外转子的外周;所述电动轮还包括连接件,所述连接件安装到所述外转子的第一端,将所述外转子、所述轮体固定在一起从而使所述轮体与所述外转子同步转动。

4.在本实用新型的一个实施例中,所述外转子具有变化的外径,且靠近所述第一端的外径较小;所述轮体具有相适配的内径变化,以与所述外转子的外周表面相适配。

5.在本实用新型的一个实施例中,沿着靠近所述第一端的方向,所述外转子的外径均匀减小、或者阶梯状减小。

6.在本实用新型的一个实施例中,所述外转子的外周表面、所述轮体的内周表面通过螺纹结合,所述螺纹沿所述外转子的外周方向延伸。

7.在本实用新型的一个实施例中,所述外转子的第一端通过第一凹凸结构与所述连接件结合,所述轮体靠所述第一端的位置通过第二凹凸结构与所述连接件结合。

8.在本实用新型的一个实施例中,所述第一凹凸结构包括设置在所述外转子的第一端的第一凹位,以及设置在所述连接件的对应凸位;所述第二凹凸结构包括设置在所述轮体靠所述第一端的第二凹位,以及设置在所述连接件的对应凸位。

9.在本实用新型的一个实施例中,所述第一凹位、所述第二凹位沿所述电动轮的径向正对。

10.在本实用新型的一个实施例中,所述外转子的第二端通过第三凹凸结构与所述轮体结合。

11.在本实用新型的一个实施例中,所述内定子包括中心支架、固定到所述中心支架外周的定子磁芯、绕制到所述定子磁芯的定子绕组;所述外转子包括筒状的、环绕所述中心支架的转子壳体、固定到所述转子壳体内壁的永磁体;所述外转子的第一端具有第一端盖,所述第一端盖与所述转子壳体的第一端固定连接,所述第一端盖可转动地套装到所述中心支架;所述转子壳体的第一端设有向内伸出的翻边扣到所述第一端盖。

12.本实用新型的第二方面,还提供一种电动滑板,包括主体和设置到所述主体下方的连接轴,还包括本实用新型的第一方面所提供电动轮,所述电动轮的电机内定子安装到

所述连接轴。

13.本实用新型的电动轮包括轮体和外转子电机,轮体套设到外转子,从而具有较小的体积。

【附图说明】

14.图1是本实用新型一个实施例提供的电动滑板的仰视示意图;

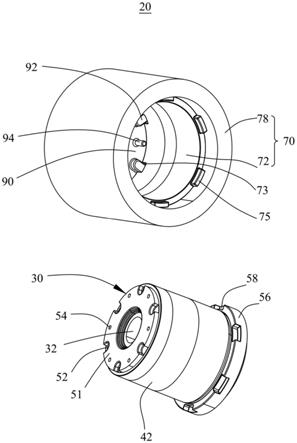

15.图2和图3是图1所示电动滑板使用的电动轮在不同视角方向的立体示意图;

16.图4是图2所示电动轮的爆炸示意图;

17.图5是图2所示电动轮使用的电机的纵剖示意图;

18.图6是本实用新型另一个实施例提供的电动轮的爆炸示意图。

【具体实施方式】

19.下面结合附图和实施例对本实用新型作进一步的描述。

20.参考图1,本实用新型一个实施例提供的一种电动滑板100包括主体10和设置到主体下方的连接轴12、安装到连接轴12的若干电动轮20。电动轮20受控后可转动,从而驱动电动滑板100。

21.参考图2和图3,电动轮20包括电机30、轮体70和连接件90。电机30为外转子电机,包括内定子和环绕内定子的外转子。轮体70固定套设到外转子的外周。连接件90通过螺钉94将轮体70与电机外转子固定连接在一起,从而使轮体70与外转子同步转动。因为轮体70套设到外转子,提高了空间利用率,使电动轮20具有较小的体积。

22.参考图4和图5,电机30的内定子包括中心支架32、固定到中心支架32外周的定子磁芯34、绕制到定子磁芯34的定子绕组36等。电机30的外转子包括筒状的、环绕中心支架32的转子壳体42、固定到转子壳体42内壁永磁体48,以及分别固定到转子壳体42两端的第一端盖51和第二端盖56。第一端盖51、第二端盖56分别通过第一滚动轴承37、第二滚动轴承38可转动地套装到中心支架32。中心支架32的靠近第二端盖56的一端固定套装到电动滑板100的连接轴12。

23.轮体70沿着从外转子的第一端(即,第一端盖51的位置)到第二端(即,第二端盖56的位置)方向套入到转子壳体42的外周。连接件90安装到外转子的第一端,将外转子、轮体70锁固在一起。优选地,转子壳体42在第一端设有向内伸出的翻边75扣到第一端盖51,以便于传递轴向力,防止轮体70及第一端盖51脱落。

24.电机外转子的第一端通过第一凹凸结构与连接件90结合,轮体70靠第一端的位置通过第二凹凸结构与连接件结合。具体地,第一端盖51设有若干第一凹位52,该若干第一凹位52沿第一端盖51的周向排列;连接件90设有对应的若干凸位,每个凸位与对应的第一凹位52配合形成第一凹凸结构。轮体70包括筒状的骨架72和套设到骨架72的外轮78,骨架72由不锈钢等硬质材料制成,外轮78由橡胶等软质材料制成。骨架72的第一端设有若干第二凹位73,该若干第二凹位73沿骨架72的周向排列;连接件90设有对应的若干凸位,每个凸位与对应的第二凹位73配合形成第二凹凸结构。上述第一凹凸结构、第二凹凸结构为微紧配结构,既实现了安装过程中的定位,也实现了轮体70与电机外转子的固定连接,也保障了轮体70与外转子的同步转动。

25.本实施例中,第一凹位52、第二凹位73沿电动轮20的的径向正对,因此,连接件90使用第一凸位92同时与第一凹位52、第二凹位73配合。如此,可以在板状的连接件90直接冲压出若干第一凸位92,提高制造效率和加工成本。可以理解地,第一凹位52、第二凹位73可以错开,而连接件90也可以分别设置对应的凸位与其配合。

26.另外,外转子的第二端通过第三凹凸结构与轮体70结合。具体地,第二端盖56设有若干第三凹位58,该若干第三凹位58沿第二端盖56的周向排列;骨架72的第二断的对应位置设有若干第二凸位75,第三凹位58与第二凸位75配合形成第三凹凸结构。如此,轮体70的两端分别与外转子的第一端盖51、第二端盖56固定连接,进一步保障了两者的同步转动。

27.本实施例中,转子壳体42具有变化的外径,且靠近第一端的外径较小,以方便装入轮体70。例如,沿着靠近第一端盖51的方向,转子壳体42的外径均匀减小、或者阶梯状减小。轮体70具有相适配的内径变化,以与转子壳体42的外周表面贴合。

28.本实施例中,连接件90为板状,螺钉94穿过连接件90与第一端盖51的孔54连接,从而将连接件90可拆卸地固定到第一端盖51,方便后期维修或替换受损的轮体70。

29.请参考图6,在另一个实施例中,电机30的外转子的外周表面、轮体70的内周表面通过螺纹结合,螺纹沿外转子的外周方向延伸。具体地,转子壳体42的外周表面设有凹螺纹44,而骨架72的内周表面设有对应的凸螺纹76。可以理解地,也可以在转子壳体42设置凸螺纹而在骨架72设置凹螺纹。

30.可以理解地,在本实施例中,转子壳体42的外周表面的外径可以是固定不变的,也可以像图4所示方案一样具有变化的外径。

31.以上实施例仅表达了本实用新型的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,如对各个实施例中的不同特征进行组合等,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1