一种复配木材阻燃剂的制作方法

[0001]

本发明涉及木材阻燃剂领域,具体涉及一种复配木材阻燃剂。

背景技术:

[0002]

木材是四大建材(钢筋、混凝土、塑料、木材)之一,具有天然的纹理,给人以美的感受,它无毒、无害,是公认的可再生的绿色环保材料。木材及其制品以其天然材料所特有的魅力备受人们的青睐,质地优良、造型美观的木家具、木门窗、木地板及各种木材制品进入千家万户,美化了生活,提高了品位,逐渐成为人们追求的时尚,使市场对木材的需求量呈逐年上升趋势。但木材也是一种容易燃烧并具有火灾隐患的材料。为此,必须对木质材料进行阻燃处理,以减少火灾的隐患。

[0003]

木质材料主要是由纤维素、半纤维素、木质素及抽提物等组成。由于木材纤维素、半纤维素和木质素都属于高分子化合物,因而木材是一种高分子复合体,既能发生交联反应又可进行热降解反应,还可以进行酯化、醚化、氧化、卤代反应。

[0004]

当木材接触火时,首先析出水分;当温度在110℃时,木材蒸发出少量树脂;当温度达到130℃时,木材中的纤维素分解,产生不燃气体和水蒸气;当温度达到220-250℃时,木材开始变色并炭化,主要产物为h2、co和烃类物质;当温度达到300℃以上,发生剧烈的热分解,析出大量可燃气体,使木材开始燃烧;400-600℃时,木材成分完全分解,燃烧更为炽烈。木材燃烧产生的最高温度可达1150-1200℃。

[0005]

木材阻燃剂多种多样,分类方法也很多。按化合物的类型可分为有机阻燃剂和无机阻燃剂。有机阻燃剂因其燃烧时放出大量有毒气体且价格昂贵,而不提倡使用;使用最广的无机阻燃剂,具有来源广泛、价格低、无毒环保等优点,但其抗流失性能有待改善。

[0006]

木材由于自身特性造成其容易燃烧和引发浓烟等,因此需要对木材进行阻燃、抑烟处理,以降低火灾隐患。有的木材阻燃剂在燃烧时会伴随有浓密的烟雾,污染环境和人体健康。

[0007]

申请号为200810036181.8的发明专利公开了木材阻燃剂及木材单板阻燃处理工艺,采用原料为硼砂8-12%、硼酸8-12%、双氰胺8-12%、磷酸氢二铵33-38%、硫酸铵33-38%的木材阻燃剂,可使木材具有一定的阻燃性能,但是该阻燃剂的原料中含有硫酸铵,会导致燃烧过程中有毒气体的产量增多。

[0008]

申请号为201910004592.7的发明专利申请公开了一种复合木材阻燃剂,采用原料为聚磷酸铵、双氰胺、硼酸、磷酸、水性硅油、季戊四醇、三乙醇胺、硼砂、钼酸钠、十二烷基苯磺酸钠的木材阻燃剂,其原料复杂,阻燃和抑烟效果均不是很理想。

[0009]

申请号为200910302388.x的发明专利公开了一种阻燃剂、阻燃纤维板及其制造方法,该阻燃剂包括含磷、氮、硼、胺、金属、硅、醛的化合物,其原料复杂,且原料中含有醛类化合物,燃烧过程中会产生甲醛等有毒气体,污染环境和人体健康。

技术实现要素:

[0010]

本发明的目的是为了解决现有技术中的不足,提供一种复配木材阻燃剂,解决阻燃剂有毒、导致浓烟等问题,吸湿性低,渗透性强,制备简单,且可使木材达到防火性能的木材阻燃剂。

[0011]

本发明通过以下技术方案实现:

[0012]

一种复配木材阻燃剂,其特征在于,按重量百分比由以下组分组成:双氰胺15-23%、硼酸11-16%、三乙醇胺2-4%、磷酸氢二铵35-45%、硼酸锌12-16%、氢氧化镁3-7%(技术方案1)。

[0013]

优选地,所述阻燃剂按重量百分比由以下组分组成:双氰胺18-22%、硼酸13-15%、三乙醇胺2-4%、磷酸氢二铵42-44%、硼酸锌13-16%、氢氧化镁5-7%(技术方案2)。

[0014]

优选地,所述阻燃剂按重量百分比由以下组分组成:双氰胺20%、硼酸14%、三乙醇胺3%、磷酸氢二铵43%。硼酸锌14%,氢氧化镁6%(技术方案3)。

[0015]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0016]

本发明的另一个目的是提供一种木材单板阻燃处理工艺,包括以下步骤:a、将木材单板放置于处理罐内;b、按照技术方案1-3任一个配比配成阻燃剂,溶于水制成15-25%溶液,注入处理罐内,50-70℃浸渍3-9h;即可获得阻燃木材单板。

[0017]

优选地,木材单板阻燃处理工艺包括以下步骤:a、将木材单板放置于处理罐内;b、按照技术方案1-3任一个配比配成阻燃剂,溶于水制成25%溶液,注入处理罐内,70℃浸渍3h;即可获得阻燃木材单板。

[0018]

本发明的另一个目的是提供一种加压处理的木材单板阻燃处理工艺,包括以下步骤:a、将木材单板放置于处理罐内,处理罐内抽成真空度为0.09-0.1mpa,保持15-30分钟;b、按照技术方案1-3任一个配比配成阻燃剂,溶于水制成15-25%溶液,注入处理罐内,于0.18-0.25mpa压力下保持50-70分钟,排出溶液;c、将处理罐内抽成真空度为0.09-0.1mpa,保持20-30分钟;即可获得阻燃木材单板。

[0019]

优选地,木材单板阻燃处理工艺包括以下步骤:a、将木材单板放置于处理罐内,将处理罐内抽成真空度为0.1mpa,保持30分钟;b、按照技术方案1-3任一个配比配成阻燃剂,溶于水制成25%溶液,注入处理罐内,于0.2mpa压力下保持50分钟,排出溶液;c、将处理罐内抽成真空度为0.1mpa,保持20分钟;即可获得阻燃木材单板。

[0020]

所述木材单板厚度为0.55-6.00mm。

[0021]

与现有技术相比,本发明具有如下有益效果:

[0022]

(1)本复配木材阻燃剂将多种组分进行多元复配制备,各组分之间具有协同效果,分解吸热,吸湿性低,渗透性强,对木材的阻燃抑烟效果好。

[0023]

(2)本发明中的木材阻燃剂,制备容易,经本发明中的木材阻燃剂处理的单板,其阻燃性能可达到国家标准(gb 8624-2012建筑材料及制品燃烧性能分级)要求。

具体实施方式

[0024]

以下结合实施例详细说明本发明的技术方案,但不限于本发明。

[0025]

实验例1处理液浓度、浸渍时间及处理液温度的选择

[0026]

1、实验目的:选取处理液浓度(5%、15%、25%)、浸渍时间(3h、6h、9h)和处理液温

度(30℃、50℃、70℃),进行正交试验,比较单板的载药率和氧指数,选择最优的浸渍处理工艺。

[0027]

阻燃剂来源:asd阻燃剂(上海大不同木业科技有限公司)、氮磷系阻燃剂

--

氮磷无卤阻燃剂(河南森远科技有限公司)、实施例1所述复配阻燃剂。

[0028]

2、实验步骤:

[0029]

a、将木材单板放置于处理罐内;

[0030]

b、将上述阻燃剂溶于水制成15-25%溶液,将溶液注入处理罐内,50-70℃浸渍3-9h;即可获得阻燃木材单板。

[0031]

3、实验结果

[0032]

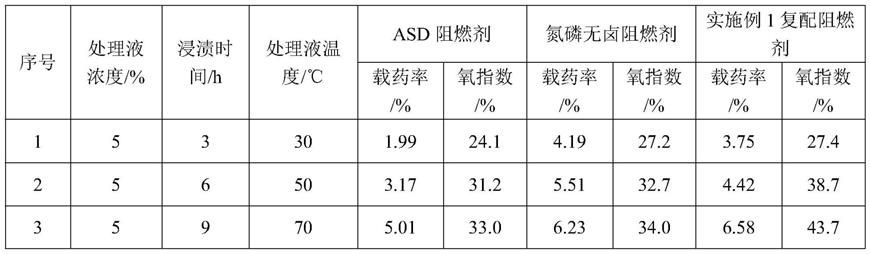

表1正交试验载药率及氧指数直观比较

[0033][0034][0035]

由表1可知,影响单板载药率和氧指数的主次顺序是处理液浓度、处理液温度、浸渍时间。

[0036]

处理液浓度为25%、浸渍时间为3h及处理液温度为70℃时,单板载药率最高。处理液浓度为25%时,单板的载药率均能达到10%以上,优于氮磷无卤阻燃剂,略低于asd阻燃剂。

[0037]

处理液浓度为25%、浸渍时间为3h及处理液温度为70℃时,单板氧指数含量最高,达到57.8%,可以达到b1级板的要求。处理液浓度为25%时,单板的氧指数均能达到50%以上;处理液浓度为15%时,单板的氧指数均能达到40%以上。效果优于氮磷无卤阻燃剂和asd阻燃剂。

[0038]

实施例1

[0039]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺20%、硼酸14%、三乙醇胺3%、磷酸氢二铵43%、硼酸锌14%、氢氧化镁6%。

[0040]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0041]

实施例2

[0042]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺19%、硼酸16%、三乙醇胺2%、磷酸氢二铵45%、硼酸锌15%、氢氧化镁3%。

[0043]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0044]

实施例3

[0045]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺21%、硼酸15%、三乙醇胺4%、磷酸氢二铵40%、硼酸锌15%、氢氧化镁5%。

[0046]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0047]

实施例4

[0048]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺23%、硼酸11%、三乙醇胺3%、磷酸氢二铵43%、硼酸锌14%、氢氧化镁6%。

[0049]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0050]

实施例5

[0051]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺18%、硼酸14%、三乙醇胺3%、磷酸氢二铵43%、硼酸锌15%、氢氧化镁7%。

[0052]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0053]

实施例6

[0054]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺23%、硼酸14%、三乙醇胺4%、磷酸氢二铵40%、硼酸锌12%、氢氧化镁7%。

[0055]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0056]

实施例7

[0057]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺17%、硼酸14%、三乙醇胺3%、磷酸氢二铵44%、硼酸锌16%、氢氧化镁6%。

[0058]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0059]

实施例8

[0060]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺22%、硼酸16%、三乙醇胺4%、磷酸氢二铵35%、硼酸锌16%、氢氧化镁7%。

[0061]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0062]

实施例9

[0063]

一种复配木材阻燃剂,按重量百分比由以下组分组成:双氰胺15%、硼酸16%、三乙醇胺4%、磷酸氢二铵42%、硼酸锌16%、氢氧化镁7%。

[0064]

将各组分按照配比混合均匀,即可制成复配木材阻燃剂。

[0065]

实施例10

[0066]

木材单板阻燃处理工艺,包括以下步骤:a、将木材单板放置于处理罐内;b、将实施例1制备的复配木材阻燃剂溶于水制成25%溶液,注入处理罐内,70℃浸渍3h;即可获得阻燃木材单板。

[0067]

实施例11

[0068]

木材单板阻燃处理工艺,包括以下步骤:a、将木材单板放置于处理罐内;b、将实施例2制备的复配木材阻燃剂溶于水制成15%溶液,注入处理罐内,50℃浸渍9h;即可获得阻燃木材单板。

[0069]

实施例12

[0070]

木材单板阻燃处理工艺,包括以下步骤:a、将木材单板放置于处理罐内;b、将实施例3制备的复配木材阻燃剂溶于水制成20%溶液,注入处理罐内,60℃浸渍6h;即可获得阻燃木材单板。

[0071]

实施例13

[0072]

木材单板阻燃处理工艺,包括以下步骤:a、将木材单板放置于处理罐内,将处理罐内抽成真空度为0.1mpa,保持30分钟;b、将实施例4制备的复配木材阻燃剂溶于水制成25%溶液,注入处理罐内,于0.2mpa压力下保持50分钟,排出溶液;c、将处理罐内抽成真空度为0.1mpa,保持20分钟;即可获得阻燃木材单板。

[0073]

对比例1

[0074]

一种木材阻燃剂,按重量百分比由以下组分组成:硼砂8%、硼酸12%、双氰胺12%、磷酸氢二铵33%、硫酸铵35%。

[0075]

将各组分按照配比混合均匀,制成木材阻燃剂。

[0076]

对比例2

[0077]

一种复配木材阻燃剂,按重量百分比由以下组分组成:硼砂20%、双氰胺12%、磷酸氢二铵33%、三乙醇胺35%。

[0078]

将各组分按照配比混合均匀,制成木材阻燃剂。

[0079]

对比例3

[0080]

一种木材阻燃剂,由以下组分组成:聚磷酸铵1重量份、双氰胺2重量份、硼酸8重量份、磷酸2重量份、水性硅油5重量份、季戊四醇2重量份、三乙醇胺8重量份、硼砂1重量份、钼酸钠7重量份、十二烷基苯磺酸钠6重量份。

[0081]

将各组分按照配比混合均匀,制成木材阻燃剂。

[0082]

对比例4

[0083]

一种复配木材阻燃剂,由以下组分组成:乙醇胺1重量份、硼酸7.5重量份、硼砂5重量份、磷酸40重量份、氢氧化铝10重量份、氢氧化镁5重量份、磷酸二氢铵40重量份、硅酸0.35重量份、甲醛0.4重量份。

[0084]

将各组分按照配比混合均匀,制成木材阻燃剂。

[0085]

将实施例1-9及对比例1-4中阻燃剂按照实施例10中的处理工艺处理木材单板,比较单板的载药率和氧指数,结果如下:

[0086]

表2实施例1-9及对比例1-4载药率和氧指数对比

[0087][0088]

试验结果表明:实施例1-9中阻燃剂处理的单板氧指数均达到55%以上,明显高于对比例1-4;实施例1-9中阻燃剂处理的单板载药率均在10%以上,也高于对比例1-4。

[0089]

本发明实施例1-9阻燃剂处理的单板燃烧性能测试:

[0090]

燃烧性能测试按照标准gb8624-2012判定,检验结果各项指标均符合难燃材料的规定要求,该材料燃烧性达到gb8624-2012b1级。燃烧性能测试结果如表3:

[0091]

表3燃烧性能测试结果

[0092][0093]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1