一种打孔上螺丝自动化一体机的制作方法

1.本发明属于打孔机技术领域,尤其是涉及一种打孔上螺丝自动化一体机。

背景技术:

2.现有的,在对木材进行加工处理时,先对木材进行打孔,打孔完毕后,然后再将打孔后的木材搬运到上螺丝设备上,在对孔内进行上螺丝处理,需要两台设备进加工,该过程操作复杂,导致工作效率低下。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种打孔上螺丝自动化一体机。

4.为了实现上述目的,本发明采用以下技术方案:一种打孔上螺丝自动化一体机,包括工作台、设于工作台上的工作板、开设于工作板上的通网、设于工作板上的一对支架、设于支架上的夹紧机构、均设于一对支架两侧的打孔机构和上料机构、设于一对支架一端的上料架、设于上料架上的工件及设于支架另一端的下料装置;所述支架上均设有清理装置,所述工作台与工作板之间设有回收壳;所述清理装置包括设于所述支架上的支撑架、开设于支撑架上的通槽、设于通槽内的第一齿条和第二齿条、设于第一齿条一侧的一对第一齿轮、设于第二齿条一侧的第二齿轮、均穿设于第一齿轮和第二齿轮内的固定轴、套设于固定轴外的圆盘、用于连接固定轴和圆盘的连接杆、设于圆盘上的第一顶杆;所述第一齿条与第一齿轮相啮合,第二齿条与第二齿轮相啮合。

5.当工件运到支架上时,夹紧机构将工件进行夹紧,随后打孔机构进行打孔,随后对打孔后的工件进行上螺丝,夹紧机构运行带动第一齿条和第二齿条进行运行,第一齿条和第二齿条分别与第一齿轮和第二齿轮进行转动,第一齿轮和第二齿轮转动带动连接杆和圆盘进行转动,圆盘转动带动第一顶杆进行转动。通过将打孔机构和上料机构整合成一体化,操作加工更为方便快捷,减少工作人员来回搬运工作的时长,同时在工件进行加工处理时,会有大量的木屑落入到工作板上或通孔内,通过清理装置,对大量的木屑进行清理,回收到收集壳内,相对的保证了工作台面的干净整洁,减少工作人员来回处理工作台的次数,使得整体更为的美观,同时提高了工作效率。

6.所述回收壳通过振动装置与工作板相配合,所述振动装置包括通孔、穿设于通孔内的第二顶杆、套设于第二顶杆外的罩壳、用于连接第二顶杆和罩壳的第一弹簧、设于罩壳外部的固定块、用于连接固定块和第二顶杆的连接柱、设于固定块上的波浪纹;所述收集内设有与波浪纹相配合的出气装置,所述出气装置包括活塞腔、开设于活塞腔周向上的出气口、设于活塞内的活塞柱、设于活塞柱上的活塞块、设于活塞块上的扩口罩、用于连接活塞块和活塞腔的第二弹簧及设于活塞块上的弧杆;所述第一顶杆与第二顶杆相接触,所述波浪纹与弧杆相接触,该活塞柱在活塞腔内进行向上或向下移动。

7.第一顶杆转动到与第二顶杆相接触时,第二顶杆进行向下移动,第二顶杆向下移动带动连接柱进行向下移动,连接柱向下移动带动波浪纹进行向下移动,波浪纹与弧杆碰

触,弧杆进行向上或向下的移动,弧杆移动带动活塞柱进行向上或向下移动,活塞柱的移动带动活塞开合扩口罩进行移动,活塞柱向下移动时,使得活塞腔内的气体从出气口向外喷出。通过上述结构的设置,波浪纹进行移动使得弧杆产生震动,从而使得弧杆带动活塞块对工作台进行拍打,使得工作台上的木屑产生震动,木屑活跃度增加使得有些木屑可以从通网中落入到回收壳内,也可以使得堵住在通网内的木屑进行震动疏通的作用,同时,在振动的过程中,活塞腔内的气体会对从通网中落入到回收壳内的木屑进行吹散,防止木屑堆积在通网的下方,产生堆积,最后,当活塞块向下移动时,会带动扩口罩进行向下移动,一方面可以对喷出的气体进行一个引流的状态,使得喷出的气体呈现扩口状喷出,增大了出气的面积,当气体向外喷出时,由于扩口罩与回收壳的底部间距变小,气体可以先从底部进行喷出,使得底部的木屑带动顶部的木屑进行散开,另一方面,在气体喷出处,扩口罩可以对出气口进行阻挡,防止木屑进入到出气口内。

8.所述下料装置包括下料槽、均设于下料槽左右两侧的皮带、设于皮带两端的固定辊、设于皮带周向上的挡板、设于下料槽内的升降板、开设于下料槽前后两侧的升降槽、用于连接升降槽和升降板的第三弹簧;所述升降板在升降槽内可进行向上或向下的移动,所述下料槽一侧设有提醒装置。

9.木材加工完毕后,运输到下料槽内,该木材与挡板相接触,在木材的重量下,带动皮带进行转动,等木材堆积越来越多时,升降板进行向下移动;通过上述结构的设置,可以对加工后的工件进行归纳,保证了加工后的工件自动的进行匹配好重量,工件处于摆放整齐的状态,当重量达到一定数量后,升降板则落入到下料槽呢的底部,提醒装置进行提醒工作人员进行收集,便于后续工作的进行。

10.所述提醒装置包括提醒槽、设于提醒槽下方的腔室、设于腔室内一端的第一活塞、设于腔室内的另一端的第二活塞、设于第一活塞上的第一活塞杆、设于第二活塞上的第二活塞杆、设于第二活塞杆上的齿轴、嵌设于提醒槽内的第一传动轴、设于第一传动轴上的第三齿轮、设于提醒槽外的第二传动轴、用于连动第一传动轴和第二传动轴的传送带、设于第二传动轴上的转盘、设于转盘偏心处的凸柱、套设于凸柱外的限位槽、设于限位槽上的扇形齿、设于扇形齿下方的配合装置;所述第一齿轴与第三齿轮相啮合,所述凸柱在限位槽内进行移动,所述下料槽上设有支撑第二传动轴的固定座。

11.升降板移动到下料槽的最底部时,与第一活塞杆相接触,第一活塞杆进行向下移动,第一活塞杆向下移动带动活塞进行向下移动,腔室内的气压变大,第二活塞进行向上移动,第二活塞向上移动带动第二活塞杆进行向上移动,第二活塞杆向上移动带动齿轴进行向上移动,齿轴向上移动与第三齿轮相啮合,第三齿轮转动带动第一传动轴进行转动,第一传动轴转动带动第二传动轴进行转动,第二传动轴转动带动凸柱进行运行,凸柱在限位槽进行向上或向下的移动,限位槽的移动带动扇形齿进行向左或向右的摆动。通过上述结构的设置,当工件积攒到一定数量是,扇形齿进行左右的摆动,扇形齿左右的可以提醒工作人员对积攒好的工件进行下一步的工作,由于设置左右的扇形齿,由于钻孔的声音较大时,采用发生件不易引起工作人员的注意,声音容易被钻孔声音覆盖掉,因为采用左右摆动的设置,提醒的更为强烈。

12.所述配合装置包括配合槽、设于配合槽内的配合齿条、用于连接配合齿条和配合槽的第四弹簧、设于配合齿条一侧的气囊件;所述配合齿条在配合槽内进行移动,该配合齿

条与气囊件相接触,扇形齿和配合齿条可啮合,该气囊件的上方设有飘带。

13.扇形齿左右移动时与配合齿条相啮合,配合齿条进行移动,配合齿条移动与气囊件相接触,气囊件内的气体流出,吹动飘带进行飘动;通过上述结构的设置,飘带的飘动加剧了提醒工作人员的提醒意识,飘带自身飘动时,就是无规律的飘动,提醒效果更佳,扩大了工作人员的视野,当工作人员距离设备较近时,可以通过扇形齿显而易见的看到,当工作人员距离较远时,扇形齿容易被遮挡住,飘带可以吸引远处工作人员的注意力。

14.所述支架之间设有移动装置,所述移动装置包括第一滑轨、设于第一滑轨上的第一滑块、设于第一滑块上的第一气缸、设于第一气缸上的第一滑板、均设于第一滑板上的一对第一移动座和第二移动座、设于第一滑板上的移动条、设于移动条上的移动杆、设于移动杆上的移动块、活动连接移动块上的活动块;所述工作板上设有与活动块相配合的活动口。

15.第二移动座将上料架内的工件进行拿取,拿取结束后运输到打孔机构上,打孔结束后,第一移动座将打孔后的工件运输到上料机构上进行上螺丝,上螺丝结构后,移动条带动工件进行运输下料到下料槽内,移动条移动时带动活动块进行移动,活动块与活动口相接触。通过上述结构的设置,活动块会对活动口进行间歇性接触,对活动口进行撞击,使得工作板上的木屑进行振动掉落,实现了自动化的收集整理。

16.所述夹紧装置为一对设置,一个与打孔机构相对应,另一个与上料机构相对应,所述夹紧装置包括均设于所述支架上的第一固定夹板和第二固定夹板、设于第二固定夹板上的伸缩杆及设于伸缩杆上的第二气缸;所述第一齿条和第二齿条上均设有与伸缩杆相连的圆杆。

17.当工件运输到第一固定夹板和第二固定夹板之间时,第二气缸启动,第二气缸带动伸缩杆进行移动,伸缩杆移动对工件进行夹持,伸缩杆移动时带动圆杆进行移动,圆杆移动带动第一齿条和第二齿条进行移动;通过上述结构的设置,可以借助伸缩杆的动力直接带动清洁装置的运行,无需添加额外的动力来源,更加的节能环保,其次,通过第二气缸的带动,可以对第二固定夹板移动的距离进行调节,当工件的大小不一时,第二固定夹板移动的距离则不同,适应范围更广。

18.所述打孔机构和上料设备均包括一对第二滑轨、设于第二滑轨上的第二滑块、设于第二滑块上的第二滑板、设于第二滑板上的支部、设于支部上的第一电机、设于第二滑板上的支撑座、设于支撑座上的第二电机、设于第二电机上的钻头;所述第二滑块在第二滑轨上进行移动。

19.第二电机启动,第二电机带动支部进行运动,支部带动第二滑板进行运动,第二滑板带动第二滑块在第二滑轨上进行滑动,随后,打孔机构上的第一电机启动,第一电机带动钻头进行转动;打孔结束后,上料机构上的第一电机启动,第一电机带动钻头进行转动,进行上螺丝步骤。通过上述结构的设置,当工件长短不一时,第二滑板可带动第一电机进行移动,调节到适合的距离后,在进行打孔或上螺丝工作,可以针对工作的长短不一,进行距离的调节。

20.所述工作台上设有供料设备,所述供料设备包括供料机、设于供料机上的出料管、设于出料管上的出料槽、设于出料槽上的出料孔。

21.物料从出料管落入到出料孔内时,然后进行上螺丝工作;通过上述结构的设置,可采用数字化的加工方式,进行工作速度快慢的调节,更加的自动化,提高工作效率。

22.与现有技术相比,本发明具有以下优点:过将打孔机构和上料机构整合成一体化,操作加工更为方便快捷,减少工作人员来回搬运工作的时长,同时在工件进行加工处理时,会有大量的木屑落入到工作板上或通网内,通过清理装置,对大量的木屑进行清理,回收到收集壳内,相对的保证了工作台面的干净整洁,减少工作人员来回处理工作台的次数,使得整体更为的美观,同时提高了工作效率。

附图说明

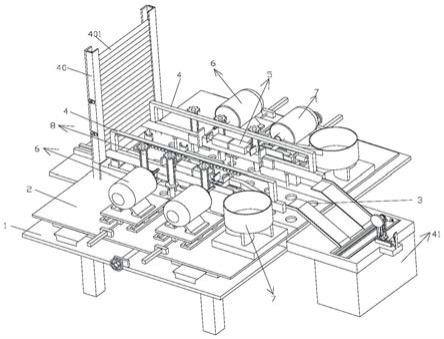

23.图1为本发明的结构示意图一。

24.图2为本发明的剖面示意图一。

25.图3为图2中a处结构放大示意图。

26.图4为图3中b处结构放大示意图。

27.图5为本发明的局部剖面示意图一。

28.图6为本发明的剖面示意图二。

29.图7为图6中d处结构放大示意图。

30.图8为本发明的局部剖面示意图二。

31.图9为本发明的结构示意图二。

32.图10为图9中e处结构放大示意图。

33.图11为本发明的局部剖面示意图三。

34.图12为图11中f处结构放大示意图。

35.图13为本发明的局部剖面示意图三。

36.图14为图13中g处结构放大示意图。

具体实施方式

37.如图1

‑

14所示,一种打孔上螺丝自动化一体机,包括工作台1、工作板2、通网3、支架4、夹紧机构5、打孔机构6、上料机构7、上料架40、工件401及下料装置41;所述工作板2设于工作台1上;所述通网3开设于工作板2上;所述支架4为一对设置,一个固连于支架4上的左端设置,另一个固连于支架4上的右端设置;所述夹紧机构5数量为2对设置,分别设于一对机架上;所述打孔机构6和上料机构7数量为2个设置,分别设于一对支架4的两侧;所述上料架40设于一对支架4的一端;所述工件设于上料架40上,与本实施例中,该工件为木材设置;所述下料装置41设于支架4另一端;所述支架4上均设有清理装置8,所述工作台1与工作板2之间设有回收壳10。

38.所述清理装置8包括支撑架80、通槽81、第一齿条82、第二齿条83、第一齿轮84、第二齿轮85、固定轴86、圆盘87、连接杆88、第一顶杆89;所述支撑架80数量为2个设置,分别设于一对支架4上;所述通槽81开设于支撑架80上;所述第一齿条82和第二齿条83均设于通槽81内,并在通槽81内进行移动;所述第一齿轮84设于第一齿条82一侧,该第一齿轮84与第一齿条82相啮合;所述第二齿轮85设于第二齿条83一侧,该第二齿轮85与第二齿条83相啮合;所述固定轴86为2个设置,均分别穿设于第一齿轮84和第二齿轮85内;所述圆盘87套设于固定轴86外;所述连接杆88用于连接固定轴86和圆盘87;所述第一顶杆89固连于圆盘87的底部。

39.当工件运到支架4上时,夹紧机构5将工件进行夹紧,随后打孔机构6进行打孔,随后对打孔后的工件进行上螺丝,夹紧机构5运行带动第一齿条82和第二齿条83进行运行,第一齿条82和第二齿条83分别与第一齿轮84和第二齿轮85进行转动,第一齿轮84和第二齿轮85转动带动连接杆88和圆盘87进行转动,圆盘87转动带动第一顶杆89进行转动。通过将打孔机构6和上料机构7整合成一体化,操作加工更为方便快捷,减少工作人员来回搬运工作的时长,同时在工件进行加工处理时,会有大量的木屑落入到工作板2上或通网3内,通过清理装置8,对大量的木屑进行清理,回收到回收壳10内,相对的保证了工作台1面的干净整洁,减少工作人员来回处理工作台1的次数,使得整体更为的美观,同时提高了工作效率。

40.所述回收壳10通过振动装置11与工作板2相配合,所述振动装置11包括通孔110、第二顶杆111、罩壳112、第一弹簧113、固定块114、连接柱115、波浪纹116;所述通孔110开设于所述工作板2上;所述第二顶杆111穿设于通孔110内,并在通孔110内进行向上或向下的移动;所述罩壳112套设于第二顶杆111外,该罩壳112的顶部与工作板2相连;所述第一弹簧113用于连接第二顶杆111和罩壳112;所述固定块114设于罩壳112外部;所述连接柱115用于连接固定块114和第二顶杆111;所述波浪纹116设于固定块114上。

41.所述回收壳10内设有与波浪纹116相配合的出气装置12,所述出气装置12包括活塞腔120、出气口121、活塞柱122、活塞块123、扩口罩124、第二弹簧125及弧杆126;所述活塞腔120固连于工作台1上;所述出气口121数量为多个,间隔均匀的开设有活塞腔120的周向上;所述活塞柱122设于活塞腔120内,该活塞柱122在活塞腔120内进行向上或向下移动。所述活塞块123设于活塞柱122上;所述扩口罩124固连于活塞块123上;所述第二弹簧125用于连接活塞块123和活塞腔120;所述弧杆126固连于活塞块123上;所述第一顶杆89与第二顶杆111相接触,所述波浪纹116与弧杆126相接触。

42.第一顶杆89转动到与第二顶杆111相接触时,第二顶杆111进行向下移动,第二顶杆111向下移动带动连接柱115进行向下移动,连接柱115向下移动带动波浪纹116进行向下移动,波浪纹116与弧杆126碰触,弧杆126进行向上或向下的移动,弧杆126移动带动活塞柱122进行向上或向下移动,活塞柱122的移动带动活塞开合扩口罩124进行移动,活塞柱122向下移动时,使得活塞腔120内的气体从出气口121向外喷出。通过上述结构的设置,波浪纹116进行移动使得弧杆126产生震动,从而使得弧杆126带动活塞块123对工作台1进行拍打,使得工作台1上的木屑产生震动,木屑活跃度增加使得有些木屑可以从通网3中落入到回收壳10内,也可以使得堵住在通网3内的木屑进行震动疏通的作用,同时,在振动的过程中,活塞腔120内的气体会对从通网3中落入到回收壳10内的木屑进行吹散,防止木屑堆积在通网3的下方,产生堆积,最后,当活塞块123向下移动时,会带动扩口罩124进行向下移动,一方面可以对喷出的气体进行一个引流的状态,使得喷出的气体呈现扩口状喷出,增大了出气的面积,当气体向外喷出时,由于扩口罩124与回收壳10的底部间距变小,气体可以先从底部进行喷出,使得底部的木屑带动顶部的木屑进行散开,另一方面,在气体喷出处,扩口罩124可以对出气口121进行阻挡,防止木屑进入到出气口121内。

43.所述下料装置41包括下料槽410、皮带411、固定辊412、挡板413、升降板414、升降槽415、第三弹簧416;所述皮带411数量为2个设置,分别设于下料槽410的左右两侧;所述固定辊412数量为2个设置,分别设于穿设于皮带411内的上下两端,该固定辊412的前后两端均嵌设于下料槽410内;所述挡板413数量为多个设置,间隔均匀的固连于皮带411的周向

上;所述升降板414设于升降槽415内,该升降板414在升降槽415内可进行向上或向下的移动;所述第三弹簧416用于连接升降槽415和升降板414的第三弹簧416,所述下料槽410一侧设有提醒装置13。

44.木材加工完毕后,运输到下料槽410内,该木材与挡板413相接触,在木材的重量下,带动皮带411进行转动,等木材堆积越来越多时,升降板414进行向下移动;通过上述结构的设置,可以对加工后的工件进行归纳,保证了加工后的工件自动的进行匹配好重量,工件处于摆放整齐的状态,当重量达到一定数量后,升降板414则落入到下料槽410呢的底部,提醒装置13进行提醒工作人员进行收集,便于后续工作的进行。

45.所述提醒装置13包括提醒槽130、腔室131、第一活塞132、第二活塞133、第一活塞杆134、第二活塞杆135、齿轴136、第一传动轴137、第三齿轮138、第二传动轴139、传送带140、转盘141、凸柱142、限位槽143、扇形齿144、配合装置9;所述腔室131设于提醒槽130下方;所述第一活塞132设于腔室131内一端,并在腔室131内的一端进行向上或向下的移动;所述第二活塞133设于腔室131内另一端,并在腔室131内的另一端进行向上或向下的移动;所述第一活塞杆134一端固连于第一活塞132上,另一端穿出腔室131外部;所述第二活塞杆135一端固连于第二活塞133上,另一端穿出腔室131外部,并延伸至提醒槽130内;所述齿轴136设于第二活塞杆135上;所述第一传动轴137嵌设于提醒槽130内;所述第三齿轮138设于第一传动轴137上,第一齿轴136与第三齿轮138相啮合;所述第二传动轴139设于提醒槽130外;所述传送带140用于连动第一传动轴137和第二传动轴139;所述转盘141设于第二传动轴139上;所述凸柱142设于转盘141偏心处;所述限位槽143套设于凸柱142外,该限位槽143外部可刷涂较为鲜艳的颜色或者为反光材质设置;所述扇形齿144设于限位槽143上;所述配合装置9设于扇形齿144下方;所述下料槽410上设有支撑第二传动轴139的固定座1390。

46.升降板414移动到下料槽410的最底部时,与第一活塞杆134相接触,第一活塞杆134进行向下移动,第一活塞杆134向下移动带动活塞进行向下移动,腔室131内的气压变大,第二活塞133进行向上移动,第二活塞133向上移动带动第二活塞杆135进行向上移动,第二活塞杆135向上移动带动齿轴136进行向上移动,齿轴136向上移动与第三齿轮138相啮合,第三齿轮138转动带动第一传动轴137进行转动,第一传动轴137转动带动第二传动轴139进行转动,第二传动轴139转动带动凸柱142进行运行,凸柱142在限位槽143进行向上或向下的移动,限位槽143的移动带动扇形齿144进行向左或向右的摆动。通过上述结构的设置,当工件积攒到一定数量是,扇形齿144进行左右的摆动,扇形齿144左右的可以提醒工作人员对积攒好的工件进行下一步的工作,由于设置左右的扇形齿144,由于钻孔的声音较大时,采用发生件不易引起工作人员的注意,声音容易被钻孔声音覆盖掉,因为采用左右摆动的设置,提醒的更为强烈。

47.所述配合装置9包括配合槽90、配合齿条91、第四弹簧92、气囊件93;所述配合齿条91设于配合槽90内,并在配合槽90内进行向左或向右移动,该扇形齿144和配合齿条91可啮合;所述第四弹簧92用于连接配合齿条91和配合槽90;所述气囊件93设于配合齿条91一侧,该气囊件93的上方设有飘带930。

48.扇形齿144左右移动时与配合齿条91相啮合,配合齿条91进行移动,配合齿条91移动与气囊件93相接触,气囊件93内的气体流出,吹动飘带1430进行飘动;通过上述结构的设置,飘带1430的飘动加剧了提醒工作人员的提醒意识,飘带1430自身飘动时,就是无规律的

飘动,提醒效果更佳,扩大了工作人员的视野,当工作人员距离设备较近时,可以通过扇形齿144显而易见的看到,当工作人员距离较远时,扇形齿144容易被遮挡住,飘带1430可以吸引远处工作人员的注意力。

49.所述支架4之间设有移动装置42,所述移动装置42包括第一滑轨420、第一滑块421、第一气缸422、第一滑板423、第一移动座424、第二移动座425、移动条426、移动杆427、移动块428、活动块429;所述第一滑块421设于第一滑轨420,并在第一滑块421上进行前后移动;所述第一气缸422设于第一滑块421上;所述第一滑板423设于第一气缸422上;所述第一移动座424为一对设置,均固连于第一滑板423顶部左侧的前后两端;所述第二移动座425为一对设置,均固连于第一滑板423顶部右侧的前后两端;所述移动条426设于第一滑板423上;所述活动块429活动连接于移动块428上,该活动连接方式采用扭簧进行连接;所述工作板2上设有与活动块429相配合的活动口430。

50.第二移动座425将上料架40内的工件进行拿取,拿取结束后运输到打孔机构6上,打孔结束后,第一移动座424将打孔后的工件运输到上料机构7上进行上螺丝,上螺丝结构后,移动条426带动工件进行运输下料到下料槽410内,移动条426移动时带动活动块429进行移动,活动块429与活动口430相接触。通过上述结构的设置,活动块429会对活动口430进行间歇性接触,对活动口430进行撞击,使得工作板2上的木屑进行振动掉落,实现了自动化的收集整理。

51.所述夹紧机构5为一对设置,一个与打孔机构6相对应,另一个与上料机构7相对应,所述夹紧机构5包括第一固定夹板50、第二固定夹板51、伸缩杆52及第二气缸53;所述第一固定夹板50和第二固定夹板51均设于所述支架4上;所述伸缩杆52设于第二固定夹板51上;所述第二气缸53设于伸缩杆52上;所述第一齿条82和第二齿条83上均设有与伸缩杆52相连的圆杆54。

52.当工件运输到第一固定夹板50和第二固定夹板51之间时,第二气缸53启动,第二气缸53带动伸缩杆52进行移动,伸缩杆52移动对工件进行夹持,伸缩杆52移动时带动圆杆54进行移动,圆杆54移动带动第一齿条82和第二齿条83进行移动;通过上述结构的设置,可以借助伸缩杆52的动力直接带动清洁装置的运行,无需添加额外的动力来源,更加的节能环保,其次,通过第二气缸53的带动,可以对第二固定夹板51移动的距离进行调节,当工件的大小不一时,第二固定夹板51移动的距离则不同,适应范围更广。

53.所述打孔机构6和上料机构7均包括一对第二滑轨60、第二滑块61、第二滑板62、支部63、第一电机64、支撑座65、第二电机66、钻头67;所述第二滑块61设于第二滑轨60上,并在第二滑轨60上进行移动;所述第二滑板62设于第二滑块61上;所述支部63固连于第二滑板62上;所述第一电机64设于支部63上;所述支撑座65设于第二滑板62上;所述第二电机66设于支撑座65上;所述钻头67设于第二电机66上,该钻头67打孔技术为现有技术,在此不再赘述。

54.第二电机66启动,第二电机66带动支部63进行运动,支部63带动第二滑板62进行运动,第二滑板62带动第二滑块61在第二滑轨60上进行滑动,随后,打孔机构6上的第一电机64启动,第一电机64带动钻头67进行转动;打孔结束后,上料机构7上的第一电机64启动,第一电机64带动钻头67进行转动,进行上螺丝步骤。通过上述结构的设置,当工件长短不一时,第二滑板62可带动第一电机64进行移动,调节到适合的距离后,在进行打孔或上螺丝工

作,可以针对工作的长短不一,进行距离的调节。

55.所述工作台1上设有供料设备15,所述供料设备15包括供料机150、出料管151、出料槽152、出料孔153;所述供料机150为现有技术,为市面上可购买到的振动盘设置;所述出料管151设于供料机150上;所述出料槽152设于出料管151上;所述出料孔153设于出料槽152上。

56.物料从出料管151落入到出料孔153内时,然后进行上螺丝工作;通过上述结构的设置,可采用数字化的加工方式,进行工作速度快慢的调节,更加的自动化,提高工作效率。

57.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

58.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1