一种耐候防腐实木复合胶合板及其制备工艺的制作方法

1.本发明属于人造板的技术领域,具体涉及一种耐候防腐实木复合 胶合板及其制备工艺。

背景技术:

2.随着建筑装饰和家具业的快速发展,国内木材需求量急剧增长, 木材供应的缺口越来越突出。发展人造板工业有利于缓解中国木材供 需矛盾,是节约木材资源的重要途径。我国各行各业的升级换代已进 入了快速发展期,这些行业对功能性复合板材的技术要求越来越高, 需求量越来越大。

3.如今,各类民用建筑中的户外公园﹑园林﹑大型游乐园﹑民宿等 均需要大量的户外家具、地板及墙面防腐建筑及装饰材料,普遍使用 的是普通胶合板、实木、木塑产品,这类产品存在防腐效果差,变型 大,不可降解,幅面小等缺点,经常会因为气候变化造成腐烂﹑因此 提高复合木板的耐候、耐磨以及防腐防霉性能是亟待解决的技术问题。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种耐候防腐实木复合木 板及其制备工艺,具有较为优异的耐候、防腐防霉的性能,适用于户 外的建筑材料或室内装饰材料。

5.本发明的技术内容如下:

6.本发明提供了一种耐候防腐实木复合胶合板,所述防腐实木复合 胶合板的结构包括胶合板材料、粘接胶水以及耐候油漆;

7.所述胶合板材料包括板芯和底面板,所述板芯和底面板之间通过 粘接胶水进行粘接而成;

8.所述耐候油漆喷涂或涂刷与复合木板的外表面,所述耐候油漆的 组分包括丙烯酸乳液、水性苯丙乳液、聚苯硫醚树脂、环烷酸钴、全 氟庚烷、玻璃纤维、硝化纤维素、去离子水以及颜料;

9.按质量分数计,所述耐候油漆中丙烯酸乳液占30~40%、水性苯 丙乳液10~20%、聚苯硫醚树脂10~15%、环烷酸钴5~15%、全氟庚 烷5~10%、玻璃纤维10~20%、硝化纤维素5~10%、去离子水20~35% 以及颜料1~5%;

10.所述板芯和底面板的材料为实木单板;

11.所述板芯和底面板粘接之前进行表面预处理,所述表面预处理为 在实木单板表面喷涂表面预处理液体,所述表面预处理液体包括表面 预处理液a和表面预处理液b,所述表面预处理液a的组分包括联 苯菊酯、木质素、豆油、松油以及天然蜂蜡,各组分质量占比为联苯 菊酯10~15%、木质素10~25%、豆油5~10%、松油5~10%以及天然 蜂蜡40~50%,将其用于实木单板的第一次的表面处理;

12.所述表面预处理液b的组分为在表面预处理液a的基础上加入 丁酮肟以及植物蜡,各组分质量占比为联苯菊酯10~15%、木质素 5~15%、豆油5~10%、松油5~10%、天

然蜂蜡40~50%、丁酮肟5~10% 以及植物蜡5~10%,将其用于实木单板的第二次表面处理;

13.所述板芯的总层数不少于3层,每层板芯纵横交错设置,所述板 芯的每层厚度为1~5mm。

14.本发明还提供了一种耐候防腐实木复合胶合板的制备工艺,包括 如下步骤:

15.1)获取实木单板;

16.2)板芯表面处理:将3层或以上的实木单板通过粘接胶水粘结 得到板芯,在板芯表面采用表面预处理液a进行第一次表面处理, 待板芯吸收干燥,再采用表面预处理液b进行第二次表面处理;

17.3)底面板表面处理:取1~5mm的实木单板作为底面板,将底面 板的表面进行表面处理,同步骤2);

18.4)板芯和底面板粘合;

19.5)涂漆:将步骤4)得到的胶合板材料表面喷涂或涂刷耐候油 漆,进行前后两次的薄涂和厚涂,干燥即得到防腐实木复合胶合板;

20.步骤1)所述实木单板的获取为:选取实木树种进行旋切,再进 行双面砂光、齿接切边和机拼之后,得到厚度为1~5mm的实木单板;

21.步骤2)所述表面预处理液a的制备为:将联苯菊酯、木质素和 天然蜂蜡混合加热至65~80℃,100~300w功率下超声搅拌混合均匀, 之后加入豆油、松油充分混合均匀;

22.所述表面预处理液b的制备为:取联苯菊酯、木质素、天然蜂 蜡和丁酮肟混合加热至有70~80℃,100~300w超声搅拌混合均匀, 之后加入豆油、松油充分混合均匀;

23.所述粘接胶水为采用专利cn201910070304.8一种防腐防白蚁 海洋胶合板中的wbp胶水,所述wbp胶水的制备为:1)酚醛树脂 胶与聚二甲基硅氧烷按质量比3.5~4.5:1加入到密闭反应容器中,搅 拌50~70分钟,温度控制在78~90℃,得到混合物1;

24.2)然后往混合物1加入聚乙烯醇和过氧化二异丙苯,其中聚乙 烯醇的加入量为酚醛树脂胶质量的0.3~0.55倍,过氧化二异丙苯的加 入量为聚二甲基硅氧烷质量的0.8~1.3倍,搅拌80~110分钟,温度控 制在110~140℃,即得到本发明所述的粘接胶水。

25.本发明还提供了一种防腐实木复合胶合板的用于户外建筑材料 或室内装饰,包括应用于胶合板地板、墙面板及天花板、家具制造。

26.本发明的有益效果如下:

27.本发明的耐候防腐实木复合胶合板,采用经过表面处理的胶合板 材料之间进行纵横交错设置,结合粘接胶水、性能优异的适用于木质 材料的耐候油漆,形成具有优异的防腐、耐候、防霉以及结构稳定的 复合胶合板;

28.本发明的耐候防腐实木复合胶合板的制备工艺,利用天然的实木 单板,通过粘接胶水形成板芯,并对板芯和底面板进行材料的表面处 理,表面预处理液渗入实木单板的表面以及孔道之中,增强胶合板的 耐候性以及防腐防霉能力,并且促进实木胶合板与耐候油漆之间的结 合,形成较为美观的复合胶合板的同时,增强复合胶合板的使用性能, 提高实用性,可直接用于户外的建筑材料或室内装饰材料,具有优异 的耐候、防腐防霉的性能。

具体实施方式

29.以下通过具体的实施案例对本发明作进一步详细的描述,应理解 这些实施例仅用于说明本发明而不用于限制本发明的保护范围,在阅 读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均 落于本技术所附权利要求所限定。

30.若无特殊说明,本发明的所有原料和试剂均为常规市场的原料、 试剂。

31.实施例1

32.一种耐候防腐实木复合木板及其制备:

33.1)选取实木树种进行旋切,再进行双面砂光、齿接切边和机拼 之后,得到厚度为1~5mm的实木单板;

34.2)板芯表面处理:将3层实木单板通过粘接胶水粘结得到板芯, 在板芯表面采用表面预处理液a进行第一次表面处理,待板芯吸收 干燥,再采用表面预处理液b进行第二次表面处理;

35.所述表面预处理液a的制备为:将10%联苯菊酯、26%木质素和 47%天然蜂蜡混合加热至65℃,100w功率下超声搅拌混合均匀,之 后加入9%豆油、8%松油充分混合均匀;

36.所述表面预处理液b的制备为:取15%联苯菊酯、15%木质素、 40%天然蜂蜡和8%丁酮肟混合加热至有70℃,200w超声搅拌混合 均匀,之后加入9%豆油、8%松油、5%巴西棕榈蜡充分混合均匀;

37.所述粘接胶水的制备为:取酚醛树脂胶与聚二甲基硅氧烷按质量 比3.5:1加入到密闭反应容器中,搅拌50分钟,温度控制在78℃, 得到混合物1,然后往混合物1加入聚乙烯醇和过氧化二异丙苯,其 中聚乙烯醇的加入量为酚醛树脂胶质量的0.3倍,过氧化二异丙苯的 加入量为聚二甲基硅氧烷质量的0.8倍,搅拌80分钟,温度控制在 110℃,即得到粘接胶水;

38.3)底面板表面处理:取2mm的实木单板作为底面板,将底面 板的表面进行表面处理,同步骤2);

39.4)在3层板芯两面粘合底面板,得到复合胶合板;

40.5)涂漆:将步骤4)得到的复合胶合板表面喷涂或涂刷耐候油 漆,先薄涂1mm,吸收干燥之后再厚涂3mm,吸收干燥即得到防腐 实木复合胶合板;

41.所述耐候油漆中丙烯酸乳液占30%、水性苯丙乳液20%、聚苯 硫醚树脂10%、环烷酸钴10%、全氟庚烷7%、玻璃纤维15%、硝化 纤维素7%、以及颜料1%,最后加入去离子水为以上总量的20%, 将以上各组分混合,加热至50℃充分搅拌均匀;

42.实施例2

43.一种耐候防腐实木复合胶合板及其制备:

44.1)选取实木树种进行旋切,再进行双面砂光、齿接切边和机拼 之后,得到厚度为1~5mm的实木单板;

45.2)板芯表面处理:将3层实木单板通过粘接胶水粘结得到板芯, 在板芯表面采用表面预处理液a进行第一次表面处理,待板芯吸收 干燥,再采用表面预处理液b进行第二次表面处理;

46.所述表面预处理液a的制备为:将12%联苯菊酯、36%木质素和 40%天然蜂蜡混合加热至70℃,150w功率下超声搅拌混合均匀,之 后加入5%豆油、7%松油充分混合均匀;

47.所述表面预处理液b的制备为:取13%联苯菊酯、12%木质素、 45%天然蜂蜡和5%丁酮肟混合加热至有75℃,200w超声搅拌混合 均匀,之后加入8%豆油、7%松油、10%植物蜡巴西棕榈蜡充分混合 均匀;

48.所述粘接胶水的制备为:取酚醛树脂胶与聚二甲基硅氧烷按质量 比4:1加入到密闭反应容器中,搅拌60分钟,温度控制在80℃,得 到混合物1,然后往混合物1加入聚乙烯醇和过氧化二异丙苯,其中 聚乙烯醇的加入量为酚醛树脂胶质量的0.4倍,过氧化二异丙苯的加 入量为聚二甲基硅氧烷质量的1倍,搅拌90分钟,温度控制在120℃, 即得到粘接胶水;

49.3)底面板表面处理:取4mm的实木单板作为底面板,将底面 板的表面进行表面处理,同步骤2);

50.4)在3层板芯两面粘合底面板,得到复合胶合板;

51.5)涂漆:将步骤4)得到的复合胶合板表面喷涂或涂刷耐候油 漆,先薄涂2mm,吸收干燥之后再厚涂3mm,吸收干燥即得到防腐 实木复合木板;

52.所述耐候油漆中丙烯酸乳液占34%、水性苯丙乳液15%、聚苯 硫醚树脂8%、环烷酸钴15%、全氟庚烷5%、玻璃纤维11%、硝化 纤维素10%、以及颜料2%,最后加入去离子水为以上总量的25%, 将以上各组分混合,加热至55℃充分搅拌均匀。

53.实施例3

54.一种耐候防腐实木复合胶合板及其制备:

55.1)选取实木树种进行旋切,再进行双面砂光、齿接切边和机拼 之后,得到厚度为1~5mm的实木单板;

56.2)板芯表面处理:将4层实木单板通过粘接胶水粘结得到板芯, 在板芯表面采用表面预处理液a进行第一次表面处理,待板芯吸收 干燥,再采用表面预处理液b进行第二次表面处理;

57.所述表面预处理液a的制备为:将14%联苯菊酯、28%木质素和 45%天然蜂蜡混合加热至75℃,200w功率下超声搅拌混合均匀,之 后加入8%豆油、5%松油充分混合均匀;

58.所述表面预处理液b的制备为:取15%联苯菊酯、5%木质素、 49%天然蜂蜡和9%丁酮肟混合加热至有70℃,100w超声搅拌混合 均匀,之后加入5%豆油、10%松油、7%小烛树蜡充分混合均匀;

59.所述粘接胶水的制备为:取酚醛树脂胶与聚二甲基硅氧烷按质量 比4.2:1加入到密闭反应容器中,搅拌65分钟,温度控制在85℃, 得到混合物1,然后往混合物1加入聚乙烯醇和过氧化二异丙苯,其 中聚乙烯醇的加入量为酚醛树脂胶质量的0.5倍,过氧化二异丙苯的 加入量为聚二甲基硅氧烷质量的1.2倍,搅拌100分钟,温度控制在 130℃,即得到粘接胶水;

60.3)底面板表面处理:取3mm的实木单板作为底面板,将底面 板的表面进行表面处理,同步骤2);

61.4)在3层板芯两面粘合底面板,得到复合胶合板;

62.5)涂漆:将步骤4)得到的复合胶合板表面喷涂或涂刷耐候油 漆,先薄涂2mm,吸收干燥之后再厚涂4mm,吸收干燥即得到防腐 实木复合木板;

63.所述耐候油漆中丙烯酸乳液占37%、水性苯丙乳液16%、聚苯 硫醚树脂10%、环

烷酸钴5%、全氟庚烷10%、玻璃纤维10%、硝化 纤维素5%、以及颜料5%,最后加入去离子水为以上总量的30%, 将以上各组分混合,加热至55℃充分搅拌均匀。

64.实施例4

65.一种耐候防腐实木复合胶合板及其制备:

66.1)选取实木树种进行旋切,再进行双面砂光、齿接切边和机拼 之后,得到厚度为1~5mm的实木单板;

67.2)板芯表面处理:将3层实木单板通过粘接胶水粘结得到板芯, 在板芯表面采用表面预处理液a进行第一次表面处理,待板芯吸收 干燥,再采用表面预处理液b进行第二次表面处理;

68.所述表面预处理液a的制备为:将15%联苯菊酯、15%木质素和 50%天然蜂蜡混合加热至80℃,300w功率下超声搅拌混合均匀,之 后加入10%豆油、10%松油充分混合均匀;

69.所述表面预处理液b的制备为:取10%联苯菊酯、8%木质素、 50%天然蜂蜡和10%丁酮肟混合加热至有80℃,300w超声搅拌混合 均匀,之后加入10%豆油、5%松油、7%月桂蜡充分混合均匀;

70.所述粘接胶水的制备为:取酚醛树脂胶与聚二甲基硅氧烷按质量 比4.5:1加入到密闭反应容器中,搅拌70分钟,温度控制在90℃, 得到混合物1,然后往混合物1加入聚乙烯醇和过氧化二异丙苯,其 中聚乙烯醇的加入量为酚醛树脂胶质量的0.55倍,过氧化二异丙苯 的加入量为聚二甲基硅氧烷质量的1.3倍,搅拌110分钟,温度控制 在140℃,即得到粘接胶水;

71.3)底面板表面处理:取5mm的实木单板作为底面板,将底面 板的表面进行表面处理,同步骤2);

72.4)在3层板芯两面粘合底面板,得到复合胶合板;

73.5)涂漆:将步骤4)得到的复合胶合板表面喷涂或涂刷耐候油 漆,先薄涂3mm,吸收干燥之后再厚涂5mm,吸收干燥即得到防腐 实木复合木板;

74.所述耐候油漆中丙烯酸乳液占40%、水性苯丙乳液10%、聚苯 硫醚树脂11%、环烷酸钴8%、全氟庚烷5%、玻璃纤维14%、硝化 纤维素9%、以及颜料3%,最后加入去离子水为以上总量的35%, 将以上各组分混合,加热至60℃充分搅拌均匀。

75.对比例1

76.作为实施例1的对照组,对比例1的板材的表面处理仅采用一次 表面处理,不采用表面预处理液b,如下:

77.步骤2)板芯表面处理:将3层实木单板通过粘接胶水粘结得到 板芯,在板芯表面采用表面预处理液a进行一次表面处理;

78.所述表面预处理液a的制备为:将10%联苯菊酯、26%木质素和 47%天然蜂蜡混合加热至65℃,100w功率下超声搅拌混合均匀,之 后加入9%豆油、8%松油充分混合均匀。

79.其他步骤相同。

80.对比例2

81.作为实施例2的对照组,对比例2所用的耐候油漆如下:

82.所述耐候油漆中丙烯酸乳液占40%、水性苯丙乳液25%、聚苯 硫醚树脂13%、环

烷酸钴15%、全氟庚烷5%以及颜料2%,最后加 入去离子水为以上总量的25%,将以上各组分混合,加热至55℃充 分搅拌均匀。

83.对比例3

84.作为实施例3的对照组,对比例3所用的耐候油漆如下:

85.所述耐候油漆中丙烯酸乳液占47%、水性苯丙乳液25%、玻璃 纤维8%、硝化纤维素15%以及颜料5%,最后加入去离子水为以上 总量的30%,将以上各组分混合,加热至55℃充分搅拌均匀。

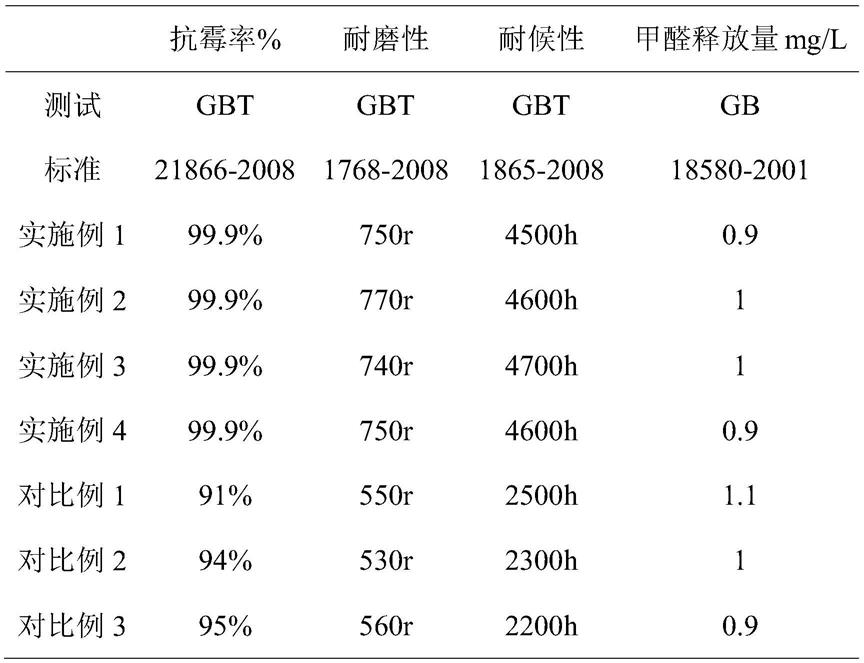

86.表1复合胶合板的性能测试结果

[0087][0088]

有以上结果可见,从甲醛的释放量来说,本发明以及对比例所制 备的复合胶合板的甲醛释放量均符合标准要求(≤1.5),均符合使用 安全的要求。

[0089]

本发明所制备的复合胶合板的抗菌率均较高,接近100%,其耐 磨性以及耐候性的能力均较为优异,对比例1中除去对木板的第二次 表面处理,其抗菌率、耐磨性和耐候性均大幅下降;对比例2中耐候 油漆减少纤维成分的使用,以及对比例3中耐候油漆减少树脂、环烷 酸钴、全氟庚烷的使用,其抗菌率、耐磨性、耐候性均相应有所下降。

[0090]

因此,本发明的耐候防腐实木复合胶合板具有较为优异的耐候、 防腐防霉的性能,适用于户外的建筑材料或室内装饰材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1