一种易上染的防缩面料及其制备方法与流程

1.本发明涉及面料技术领域,具体涉及一种易上染的防缩面料及其制备方法。

背景技术:

2.目前市面上的面料较多为二线编织而成的,常见为拉架纱线和聚酯纱线,三线编织而成的面料不常见,同时,聚酯纱线为长纤维纱线,利用其编织而成的纺织物的贴服性较差,舒适性较差,会影响纺织物的穿着舒适感;且速干性较低,面料表面吸收水分后的水分挥发性不高,导致面料出现粘附感,降低了穿着舒适性;另一方面,目前的二线编织的拉架纱线和聚酯纱线等面料染色效果较差,水洗或吸收汗渍后容易出现掉色、变色等问题。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种易上染的防缩面料,该易上染的防缩面料通过采用三种纱线纤维混纺编织,制得的面料依次形成三层纱线层,亲肤性好,穿着舒适,具有上染率高、快干、免烫等效果,且透气性佳,防缩效果好。

4.本发明的另一目的在于提供一种易上染的防缩面料的制备方法,该方法操作控制方便,质量稳定,生产效率高,生产成本低,通过严格控制各步骤及条件参数,能使制得的面料柔软舒适,亲肤透气,色牢度高,水洗不易变形或脱色,防缩效果好,稳定性高,适合大规模工业化生产。

5.本发明的目的通过下述技术方案实现:一种易上染的防缩面料,该防缩面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为1/40nm-1/60nm的防缩羊毛纤维,所述中层纱为阳离子涤纶纤维,所述底纱为阳离子涤纶纤维。

6.本发明易上染的防缩面料,该易上染的防缩面料通过采用三种纱线纤维混纺编织,制得的面料依次形成三层纱线层,亲肤性好,穿着舒适,具有上染率高、快干、免烫等效果,且透气性佳,防缩效果好。

7.其中,传统的普通涤纶存在吸湿性差、染色性能差、容易积聚静电、易起毛等问题,而本发明采用的阳离子涤纶为改性涤纶,不需高温染色,可实现常温染色,且染色过程的上染率高、色牢度高,水洗不易变形或脱色,稳定性高。

8.而该防缩羊毛纤维是对羊毛纤维进行防缩处理,具体是对带羊毛纤维进行树脂处理,使羊毛纤维的外表包裹有树脂,使得纤维方向性摩擦效应减弱,并使得纤维间点粘接防止纤维间移动,进而制得的羊毛纤维在后续染色以及成品水洗后均不会发生缩水现象,光泽并没有发生变化。

9.优选的,所述面纱的纱长密度为24-28cm/100g;所述中层纱的纱长密度为41-45cm/100g,纤度为30d-100d,孔数为36f-96f;所述底纱的纱长密度为24-28cm/100g,纤度为50d-150d,孔数为36f-96f。

10.本发明通过严格控制各纱线的纱长密度,能使制得的面料具有较佳的编织紧密

性,不易断裂或出现拉丝,弹性高,亲肤性好,穿着舒适,具有上染率高、环保、保暖、可机洗、免烫等功能,透气性佳,防缩效果好。

11.本发明的另一目的通过下述技术方案实现:一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

12.a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

13.b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

14.c、染色:将步骤b除油处理后的胚布利用第一染液进行第一次浸泡染色,然后进行水洗和第一次皂洗;再利用第二染液进行第二次浸泡染色,其后进行水洗和第二次皂洗,制得染色布料;

15.d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

16.e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

17.本发明的另一目的在于提供一种易上染的防缩面料的制备方法,该方法操作控制方便,质量稳定,生产效率高,生产成本低,通过严格控制各步骤及条件参数,能使制得的面料柔软舒适,亲肤透气,色牢度高,水洗不易变形或脱色,防缩效果好,稳定性高,适合大规模工业化生产。

18.其中,在染色过程中对布料进行两次染色,采用的第一染液对阳离子涤纶纤维进行上染、采用第二染液对防缩羊毛纤维进行上染,采用分两次进行的分别染色处理,能使阳离子涤纶纤维和防缩羊毛纤维均能均匀上色,若采用单一染料对不同的纤维进行染色,如仅采用阳离子纤维进行染色,则染料对防缩羊毛纤维的附着力较低,使得防缩羊毛纤维的上染率较低,产品在后续工艺或使用过程中染料容易从防缩羊毛纤维中脱落,显著降低了成品的色牢度;同理地,若采用酸性染料对防缩羊毛纤维进行染色,则染料对阳离子涤纶纤维的附着力和纤维内部扩散性能较低,在后续工艺或使用过程中染料容易从阳离子涤纶纤维中脱落,显著降低了成品的色牢度。因而本发明通过采用两次不同染料进行染色,能同时分别对两种纤维进行上染,与传统的分别上染后再编织的工艺相比,大大提高了面料的制备加工效率。

19.而每次染色后进行水洗和皂洗处理,能对染色过程中的染料体系进行中和,提高染料在纤维上的附着力以及成品的色牢度,并将没有稳定牢固附着于纤维上的染料清洗掉,避免浮色现象(如将没有稳定附着于阳离子涤纶纤维上的第一染液以及部分第二染液清洗掉,将没有稳定附着于防缩羊毛纤维的第二染液以及部分第一染液清洗掉)。

20.而非制软处理中采用枧粉进行洗涤,洗涤力强,能有效去除浮色,且螯合力强,分散性好,可有效防止浮色返沾于面料纤维上。而非制软冷行处理,能对染色过程中的染料体系进行中和,提高染料在纤维上的附着力以及成品的色牢度,并将没有稳定牢固附着于纤维上的染料清洗掉,避免浮色现象(如将没有稳定附着于纤维上的染液清洗掉)。而采用柠檬酸进行非制软冷行处理,与纤维之间进行交联,改善纤维的拉伸强度等机械性能。

21.优选的,所述步骤b中,除油处理的温度为75-85℃,处理时间为15-25min;除油剂为tx-1109型除油剂。

22.本发明通过采用上述的除油剂和除油处理参数条件对胚布进行除油处理,能清洗胚布表面的油脂杂质,能提高布料在后续染色的吸色能力,提高后续染液在胚布纱线中的

附着力,提高上染率和色牢度。

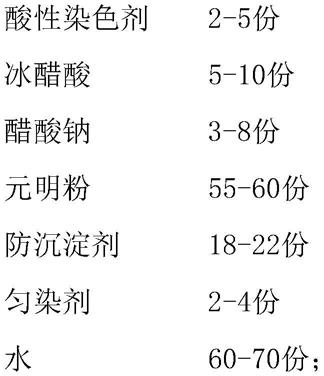

23.优选的,所述步骤c中,第一次浸泡染色的温度为100-110℃,浸泡时间为40-50min,染色水浴比为28-32,所述第一染液包括如下重量份的原料:

[0024][0025]

本发明通过采用上述种类的原料作为第一染液,能稳定附着于阳离子涤纶纤维上,提高布料的染色效果和色牢度,耐水洗,不易掉色,实现底纱层和中层的阳离子涤纶纤维染色上色;其中,采用的阳离子染料,绿色环保,结合控制的水浴比,溶于水中发生电离,生成带正电荷的有色离子染料,并吸附于阳离子涤纶纤维表面,然后想向阳离子涤纶纤维表面内部扩散,而制得阳离子涤纶纤维的染色,耐光牢度高;而采用的冰醋酸和醋酸钠能对染料体系起到弱酸性的缓冲作用,避免过酸性使得阳离子涤纶纤维中酸性基团的离解,避免因此降低染料与纤维之间的库仑引力,避免因而导致染色速率的降低;而采用的防沉淀剂可防止离子型染料凝聚沉淀,分散能力强,能提高粒子型染料在纤维上的上染速率,并具有较佳的耐酸、耐碱、耐硬水和乳化性能;而采用的促染剂能增加染料阴离子与纤维分子的吸附量,促进布料对染料的吸收效率以及染料的附着力。

[0026]

优选的,每份所述阳离子染料包括10-15份阳离子金黄x-gl、15-18份阳离子蓝x-rs和3-5份阳离子黑x-os;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述促染剂是由氯化钠和硫酸钠以重量比为2-4:1-2组成的混合物。

[0027]

本发明通过采用阳离子金黄x-gl、阳离子蓝x-rs和阳离子黑x-os作为阳离子染料,易溶于水,在水溶液中电离,形成带正电荷的有色离子染料,并与阳离子涤纶纤维中的酸性基团稳定结合,耐晒牢度高,不易脱离下来,而上述阳离子金黄x-gl、阳离子蓝x-rs和阳离子黑x-os为列举的阳离子染料种类,除此之外的其他阳离子染料与阳离子涤纶纤维中的酸性基团同样起到相同的结合能力;而通过采用广东兆天纺织科技有限公司的iw-103型防沉淀剂作为防沉淀剂,对染料体系起到分散、乳化的作用,促进染料的分散均匀度,防止染料的凝聚沉淀;而采用的氯化钠和硫酸钠复配作为促染剂,能显著提高染料的附着力和渗透力,促进布料吸收染料的效率,上色度高;其中,采用的氯化钠能提高染料的渗透性和促染性,采用的纤维在水溶液中带负电荷,氯化钠和硫酸钠在水溶液中会发生电离,且电离产生的阳离子体质较小,在水溶液中活泼性较大,容易吸附在纤维分子的周围,从而降低纤维分子表面的阴电荷,相对地增加了染料阴离子与纤维素分子的吸附量,达到促染的效果。

[0028]

优选的,所述步骤c中,第一次皂洗的温度为65-75℃,皂洗时间为15-25min,第一

次皂洗采用gc-9001型皂洗剂;第二次皂洗的温度为65-75℃,皂洗时间为15-25min,第二次皂洗采用gc-501b型酸性固色剂。

[0029]

本发明严格控制每次皂洗的温度、时间和皂洗助剂,将没有稳定牢固附着于纤维上的染料清洗掉,避免浮色现象(如将没有稳定附着于阳离子涤纶纤维上的第一染液以及部分第二染液清洗掉,将没有稳定附着于防缩羊毛纤维的第二染液以及部分第一染液清洗掉),而同时对应的皂洗助剂不伤害另一染料的附着性,如采用的gc-9001型皂洗剂在对没上染的第一染液进行清洗及染料固定,而损伤第二染液在羊毛纤维上的附着性;采用的gc-501b型酸性固色剂能提高酸性染料在羊毛纤维上的附着力,提高第二染液对羊毛纤维的上染率,并去除未上染的浮色,同时不影响第一染液对阳离子涤纶纤维的上染率。

[0030]

优选的,所述步骤c中,第二次浸泡染色的温度为90-100℃,浸泡时间为40-50min,染色水浴比为28-32,所述第二染液包括如下重量份的原料:

[0031][0032]

优选的,所述酸性染色剂为酸性黑m-r;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述匀染剂为pl-sy型酸性匀染剂。

[0033]

本发明通过采用上述种类的原料作为第二染液,能稳定附着于防缩羊毛纤维上,提高布料的染色效果和色牢度,耐水洗,不易掉色,实现面纱层的防缩羊毛纤维染色上色;其中,采用的酸性染料,对羊毛纤维的上染率高,且具有较佳的色牢度、耐水洗牢度和耐摩擦牢度,耐氯漂和其它氧化漂白,多次水洗不易掉色;而所列出的酸性黑m-r仅为酸性染色剂中的举例例子,可根据实际所需进行选择,除此之外的其他酸性染料与羊毛纤维同样起到相同的结合能力。

[0034]

优选的,所述步骤d中,非制软冷行处理采用柠檬酸冷行处理15-25min;所述步骤e中,定型温度为125-135℃,所述定型剂包括如下重量份的原料:

[0035][0036]

本发明通过采用上述原料制备定型剂,能对布料在染色后进行有效的定型,提高第一染液、第二染液与纤维的交联性,提高布料的耐黄变性;其中,采用的亲水硅油,属于

非/弱阳离子型氨基硅柔软剂,具有较佳的亲水性、助剂配伍性和耐剪切稳定性,能改善布料的缝纫性等加工性能,提供较好的平滑性,使得布料纤维具有滑软、蓬松的手感,并提高布料的耐洗性、低黄变性、耐摩擦牢度、日晒牢度,加工后的布料皂洗15次不变黄、不变色,稳定性好,能显著改善布料的手感、抗静电性、亲水性、耐洗性和抗污性,且生物降解性好,对环境无污染。

[0037]

而采用的抗静电剂能降低布料的摩擦系数,使得纤维之间难以产生静电,并在纤维之间形成导电通道,使电荷能很快地从纤维表面移走,提高布料的抗静电作用。而采用的柠檬酸能调整定型剂的ph值,提高布料的稳定性、耐水洗性和耐黄变性。

[0038]

优选的,所述吸湿快干剂为鲁道夫feran ics吸湿快干助剂;每份所述抗静电剂按重量份计,包括8-12份三羟乙基甲基季铵甲基硫酸盐和25-35份水。

[0039]

本发明采用的吸湿快干剂,具有较佳的亲水性、助剂配伍性,能提高布料的吸水、透湿、快干等性能,使制得的面料具有蓬松、柔软以及良好的弹性,手感舒适、透气、吸汗;而采用的抗静电剂能降低布料的摩擦系数,使得纤维之间难以产生静电,并在纤维之间形成导电通道,使电荷能很快地从纤维表面移走,提高布料的抗静电作用;其中,三羟乙基甲基季铵甲基硫酸盐易溶于水,并具有吸湿性,能提高面料的抗静电作用及吸湿性;优选的,所述三羟乙基甲基季铵甲基硫酸盐选自sl-k15型抗静电剂。

[0040]

本发明的有益效果在于:本发明易上染的防缩面料通过采用三种纱线纤维混纺编织,制得的面料依次形成三层纱线层,亲肤性好,穿着舒适,具有上染率高、快干、免烫等效果,且透气性佳,防缩效果好。

[0041]

本发明易上染的防缩面料的制备方法操作控制方便,质量稳定,生产效率高,生产成本低,通过严格控制各步骤及条件参数,能使制得的面料柔软舒适,亲肤透气,色牢度高,水洗不易变形或脱色,防缩效果好,稳定性高,适合大规模工业化生产。

具体实施方式

[0042]

为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

[0043]

实施例1

[0044]

一种易上染的防缩面料,该防缩面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为1/80nm的防缩羊毛纤维,所述中层纱为阳离子涤纶纤维,所述底纱为阳离子涤纶纤维。

[0045]

所述面纱的纱长密度为26cm/100g;所述中层纱的纱长密度为43cm/100g,纤度为50d,孔数为72f;所述底纱的纱长密度为26cm/100g,纤度为75d,孔数为72f。

[0046]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0047]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0048]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0049]

c、染色:将步骤b除油处理后的胚布利用第一染液进行第一次浸泡染色,然后进行水洗和第一次皂洗;再利用第二染液进行第二次浸泡染色,其后进行水洗和第二次皂洗,制得染色布料;

[0050]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0051]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

[0052]

所述步骤b中,除油处理的温度为75℃,处理时间为25min;除油剂为tx-1109型除油剂。

[0053]

所述步骤c中,第一次浸泡染色的温度为100℃,浸泡时间为50min,染色水浴比为28,所述第一染液包括如下重量份的原料:

[0054][0055]

每份所述阳离子染料包括10份阳离子金黄x-gl、15份阳离子蓝x-rs和3份阳离子黑x-os;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述促染剂是由氯化钠和硫酸钠以重量比为2:1组成的混合物。

[0056]

所述步骤c中,第一次皂洗的温度为65℃,皂洗时间为25min,第一次皂洗采用gc-9001型皂洗剂;第二次皂洗的温度为65℃,皂洗时间为25min,第二次皂洗采用gc-501b型酸性固色剂。

[0057]

所述步骤c中,第二次浸泡染色的温度为90℃,浸泡时间为50min,染色水浴比为28,所述第二染液包括如下重量份的原料:

[0058][0059]

所述酸性染色剂为酸性黑m-r;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述匀染剂为pl-sy型酸性匀染剂。

[0060]

所述步骤d中,非制软冷行处理采用柠檬酸冷行处理15min;所述步骤e中,定型温

度为125℃,所述定型剂包括如下重量份的原料:

[0061][0062]

所述吸湿快干剂为鲁道夫feran ics吸湿快干助剂;每份所述抗静电剂按重量份计,包括8份三羟乙基甲基季铵甲基硫酸盐和25份水。

[0063]

实施例2

[0064]

一种易上染的防缩面料,该防缩面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为1/80nm的防缩羊毛纤维,所述中层纱为阳离子涤纶纤维,所述底纱为阳离子涤纶纤维。

[0065]

所述面纱的纱长密度为24cm/100g;所述中层纱的纱长密度为41cm/100g,纤度为30d,孔数为36f;所述底纱的纱长密度为24cm/100g,纤度为50d,孔数为36f。

[0066]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0067]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0068]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0069]

c、染色:将步骤b除油处理后的胚布利用第一染液进行第一次浸泡染色,然后进行水洗和第一次皂洗;再利用第二染液进行第二次浸泡染色,其后进行水洗和第二次皂洗,制得染色布料;

[0070]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0071]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

[0072]

所述步骤b中,除油处理的温度为78℃,处理时间为23min;除油剂为tx-1109型除油剂。

[0073]

所述步骤c中,第一次浸泡染色的温度为102℃,浸泡时间为48min,染色水浴比为29,所述第一染液包括如下重量份的原料:

[0074]

[0075]

每份所述阳离子染料包括11份阳离子金黄x-gl、16份阳离子蓝x-rs和3.5份阳离子黑x-os;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述促染剂是由氯化钠和硫酸钠以重量比为2.5:1.2组成的混合物。

[0076]

所述步骤c中,第一次皂洗的温度为68℃,皂洗时间为23min,第一次皂洗采用gc-9001型皂洗剂;第二次皂洗的温度为68℃,皂洗时间为23min,第二次皂洗采用gc-501b型酸性固色剂。

[0077]

所述步骤c中,第二次浸泡染色的温度为92℃,浸泡时间为48min,染色水浴比为29,所述第二染液包括如下重量份的原料:

[0078][0079]

所述酸性染色剂为酸性黑m-r;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述匀染剂为pl-sy型酸性匀染剂。

[0080]

所述步骤d中,非制软冷行处理采用柠檬酸冷行处理18min;所述步骤e中,定型温度为128℃,所述定型剂包括如下重量份的原料:

[0081][0082]

所述吸湿快干剂为鲁道夫feran ics吸湿快干助剂;每份所述抗静电剂按重量份计,包括9份三羟乙基甲基季铵甲基硫酸盐和28份水。

[0083]

实施例3

[0084]

一种易上染的防缩面料,该防缩面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为1/68nm的防缩羊毛纤维,所述中层纱为阳离子涤纶纤维,所述底纱为阳离子涤纶纤维。

[0085]

所述面纱的纱长密度为25cm/100g;所述中层纱的纱长密度为42cm/100g,纤度为50d,孔数为72f;所述底纱的纱长密度为25cm/100g,纤度为50d,孔数为36f。

[0086]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0087]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0088]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0089]

c、染色:将步骤b除油处理后的胚布利用第一染液进行第一次浸泡染色,然后进行水洗和第一次皂洗;再利用第二染液进行第二次浸泡染色,其后进行水洗和第二次皂洗,制得染色布料;

[0090]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0091]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

[0092]

所述步骤b中,除油处理的温度为80℃,处理时间为20min;除油剂为tx-1109型除油剂。

[0093]

所述步骤c中,第一次浸泡染色的温度为105℃,浸泡时间为45min,染色水浴比为30,所述第一染液包括如下重量份的原料:

[0094][0095]

每份所述阳离子染料包括13.5份阳离子金黄x-gl、16.5份阳离子蓝x-rs和4份阳离子黑x-os;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述促染剂是由氯化钠和硫酸钠以重量比为3:2.5组成的混合物。

[0096]

所述步骤c中,第一次皂洗的温度为70℃,皂洗时间为20min,第一次皂洗采用gc-9001型皂洗剂;第二次皂洗的温度为70℃,皂洗时间为20min,第二次皂洗采用gc-501b型酸性固色剂。

[0097]

所述步骤c中,第二次浸泡染色的温度为95℃,浸泡时间为45min,染色水浴比为30,所述第二染液包括如下重量份的原料:

[0098][0099]

所述酸性染色剂为酸性黑m-r;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述匀染剂为pl-sy型酸性匀染剂。

[0100]

所述步骤d中,非制软冷行处理采用柠檬酸冷行处理20min;所述步骤e中,定型温度为130℃,所述定型剂包括如下重量份的原料:

[0101][0102]

所述吸湿快干剂为鲁道夫feran ics吸湿快干助剂;每份所述抗静电剂按重量份计,包括10份三羟乙基甲基季铵甲基硫酸盐和30份水。

[0103]

实施例4

[0104]

一种易上染的防缩面料,该防缩面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为1/50nm的防缩羊毛纤维,所述中层纱为阳离子涤纶纤维,所述底纱为阳离子涤纶纤维。

[0105]

所述面纱的纱长密度为27cm/100g;所述中层纱的纱长密度为44cm/100g,纤度为75d,孔数为48f;所述底纱的纱长密度为27cm/100g,纤度为100d,孔数为96f。

[0106]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0107]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0108]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0109]

c、染色:将步骤b除油处理后的胚布利用第一染液进行第一次浸泡染色,然后进行水洗和第一次皂洗;再利用第二染液进行第二次浸泡染色,其后进行水洗和第二次皂洗,制得染色布料;

[0110]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0111]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

[0112]

所述步骤b中,除油处理的温度为83℃,处理时间为18min;除油剂为tx-1109型除

油剂。

[0113]

所述步骤c中,第一次浸泡染色的温度为108℃,浸泡时间为42min,染色水浴比为31,所述第一染液包括如下重量份的原料:

[0114][0115][0116]

每份所述阳离子染料包括14份阳离子金黄x-gl、17份阳离子蓝x-rs和4.5份阳离子黑x-os;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述促染剂是由氯化钠和硫酸钠以重量比为3.5:1.8组成的混合物。

[0117]

所述步骤c中,第一次皂洗的温度为73℃,皂洗时间为18min,第一次皂洗采用gc-9001型皂洗剂;第二次皂洗的温度为73℃,皂洗时间为18min,第二次皂洗采用gc-501b型酸性固色剂。

[0118]

所述步骤c中,第二次浸泡染色的温度为98℃,浸泡时间为42min,染色水浴比为31,所述第二染液包括如下重量份的原料:

[0119][0120]

所述酸性染色剂为酸性黑m-r;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述匀染剂为pl-sy型酸性匀染剂。

[0121]

所述步骤d中,非制软冷行处理采用柠檬酸冷行处理23min;所述步骤e中,定型温度为132℃,所述定型剂包括如下重量份的原料:

[0122][0123][0124]

所述吸湿快干剂为鲁道夫feran ics吸湿快干助剂;每份所述抗静电剂按重量份计,包括11份三羟乙基甲基季铵甲基硫酸盐和32份水。

[0125]

实施例5

[0126]

一种易上染的防缩面料,该防缩面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为1/40nm的防缩羊毛纤维,所述中层纱为阳离子涤纶纤维,所述底纱为阳离子涤纶纤维。

[0127]

所述面纱的纱长密度为28cm/100g;所述中层纱的纱长密度为45cm/100g,纤度为100d,孔数为96f;所述底纱的纱长密度为28cm/100g,纤度为150d,孔数为96f。

[0128]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0129]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0130]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0131]

c、染色:将步骤b除油处理后的胚布利用第一染液进行第一次浸泡染色,然后进行水洗和第一次皂洗;再利用第二染液进行第二次浸泡染色,其后进行水洗和第二次皂洗,制得染色布料;

[0132]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0133]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

[0134]

所述步骤b中,除油处理的温度为85℃,处理时间为15min;除油剂为tx-1109型除油剂。

[0135]

所述步骤c中,第一次浸泡染色的温度为110℃,浸泡时间为40min,染色水浴比为32,所述第一染液包括如下重量份的原料:

[0136][0137][0138]

每份所述阳离子染料包括15份阳离子金黄x-gl、18份阳离子蓝x-rs和5份阳离子

黑x-os;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述促染剂是由氯化钠和硫酸钠以重量比为4:2组成的混合物。

[0139]

所述步骤c中,第一次皂洗的温度为75℃,皂洗时间为15min,第一次皂洗采用gc-9001型皂洗剂;第二次皂洗的温度为75℃,皂洗时间为15min,第二次皂洗采用gc-501b型酸性固色剂。

[0140]

所述步骤c中,第二次浸泡染色的温度为100℃,浸泡时间为40min,染色水浴比为32,所述第二染液包括如下重量份的原料:

[0141][0142]

所述酸性染色剂为酸性黑m-r;所述防沉淀剂为广东兆天纺织科技有限公司的iw-103型防沉淀剂;所述匀染剂为pl-sy型酸性匀染剂。

[0143]

所述步骤d中,非制软冷行处理采用柠檬酸冷行处理25min;所述步骤e中,定型温度为135℃,所述定型剂包括如下重量份的原料:

[0144][0145]

所述吸湿快干剂为鲁道夫feran ics吸湿快干助剂;每份所述抗静电剂按重量份计,包括12份三羟乙基甲基季铵甲基硫酸盐和35份水。

[0146]

对比例1

[0147]

本对比例与上述实施例3的区别在于:

[0148]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0149]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0150]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0151]

c、染色:将步骤b除油处理后的胚布利用第一染液进行第一次浸泡染色,然后进行水洗;再利用第二染液进行第二次浸泡染色,其后进行水洗,制得染色布料;

[0152]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0153]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得

易上染的防缩面料。

[0154]

所述步骤c中,皂洗的温度为70℃,皂洗时间为20min,皂洗采用gc-9001型皂洗剂。

[0155]

对比例2

[0156]

本对比例与上述实施例3的区别在于:

[0157]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0158]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0159]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0160]

c、染色:将步骤b除油处理后的胚布仅利用第一染液进行浸泡染色,然后进行水洗和皂洗,制得染色布料;

[0161]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0162]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

[0163]

对比例3

[0164]

本对比例与上述实施例3的区别在于:

[0165]

一种如上所述的易上染的防缩面料的制备方法,包括如下步骤:

[0166]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0167]

b、胚布除油处理:将步骤a制得的胚布利用除油剂进行除油处理;

[0168]

c、染色:将步骤b除油处理后的胚布仅利用第二染液进行浸泡染色,其后进行水洗和皂洗,制得染色布料;

[0169]

d、非制软处理:将步骤c制得的染色布料进行洗枧粉和非制软冷行处理;

[0170]

e、定型处理:将步骤d非制软处理后的染色布料利用定型剂进行热定型处理,制得易上染的防缩面料。

[0171]

所述步骤c中,皂洗的温度为70℃,皂洗时间为20min,皂洗采用gc-501b型酸性固色剂。

[0172]

将实施例3和对比例1-3制得的面料进行平整度、色牢度等相关性能测试,测试项目和测试结果如下所示:

[0173][0174][0175]

所述平整度等级是根据我国标准gb t 13769-2009《纺织品评定织物经洗涤后外观平整度的试验方法》进行测试,其中sa-5级相当于标准样板sa-5,表示外观最为平整,原有外观平整度保持性最佳的;sa-1级相当于标准样板sa-1,表示外观最不平整,原有外观平整度保持性最差的;4.5级为介于标准样板sa-4级和sa-5级的中间。

[0176]

所述水洗色牢度等级是根据aatcc61标准a2项进行测试,在温度为38

±

3℃下进行家庭或商业机洗,并利用对色仪测试其水洗前后的颜色变化和沾色情况变化。而汗渍色牢度等级是根据aatcc15-2009标准和耐汗渍测试仪进行测试,并利用对色仪测试其颜色变化和沾色情况变化。而日晒色牢度等级是根据aatcc16-2004标准和氙弧灯测试仪行测试,并利用对色仪测试其颜色变化(其中日晒牢度分八级,1级最差,8级最好)。

[0177]

其中上述的颜色变化和沾色情况变化等级分别如下所示:

[0178]

等级颜色变化情况沾色情况5.0级可以忽略或没有沾色可以忽略或没有沾色4.5级相当于变色灰卡的4-5级相当于沾色灰卡的4-5级4.0级相当于变色灰卡的4级相当于沾色灰卡的4级3.5级相当于变色灰卡的3-4级相当于沾色灰卡的3-4级3.0级相当于变色灰卡的3级相当于沾色灰卡的3级2.5级相当于变色灰卡的2-3级相当于沾色灰卡的2-3级2.0级相当于变色灰卡的2级相当于沾色灰卡的2级1.5级相当于变色灰卡的1-2级相当于沾色灰卡的1-2级1.0级相当于变色灰卡的1级相当于沾色灰卡的1级

[0179]

由上述试验数据可知,本发明制得的面料柔软舒适,亲肤透气,保温性佳,且色牢度高,水洗不易变形或脱色,稳定性高。

[0180]

本发明的面料处理工艺中,制得的面料水洗牢度等级为5.0级,汗渍色牢度为5.0级,日晒色牢度为8.0级;而对比例1的面料处理工艺中是对于每次染色后不进行皂洗处理,制得的面料水洗牢度仅达到3.0/3.5级,汗渍色牢度仅达到2.5/3.5级,日晒色牢度仅达到6.0级,综合色牢度比本发明显著偏低,说明本发明对于每次染色后均进行皂洗处理,能将没有稳定牢固附着于纤维上的染料清洗掉,避免浮色现象(如将没有稳定附着于阳离子涤纶纤维上的第一染液以及部分第二染液清洗掉,将没有稳定附着于防缩羊毛纤维的第二染液以及部分第一染液清洗掉),而同时对应的皂洗助剂不伤害另一染料的附着性,如采用的gc-9001型皂洗剂在对没上染的第一染液进行清洗及染料固定,而损伤第二染液在羊毛纤维上的附着性;采用的gc-501b型酸性固色剂能提高酸性染料在羊毛纤维上的附着力,提高第二染液对羊毛纤维的上染率,并去除未上染的浮色,同时不影响第一染液对阳离子涤纶纤维的上染率。

[0181]

而对比例2为仅采用第一染液进行染色,制得的面料水洗牢度仅达到3.5/3.5级,汗渍色牢度仅达到3.5/4.0级,日晒色牢度仅达到6.5级,综合色牢度比本发明偏低;而对比例3仅采用第二染液进行染色,制得的面料水洗牢度仅达到4.0/3.5级,汗渍色牢度仅达到3.0/3.5级,日晒色牢度仅达到6.5级,综合色牢度比本发明偏低。

[0182]

说明在染色过程中对布料进行两次染色,采用的第一染液对阳离子涤纶纤维进行上染、采用第二染液对防缩羊毛纤维进行上染,采用分两次进行的分别染色处理,能使阳离子涤纶纤维和防缩羊毛纤维均能均匀上色,若采用单一染料对不同的纤维进行染色,如仅采用阳离子纤维进行染色,则染料对防缩羊毛纤维的附着力较低,使得防缩羊毛纤维的上染率较低,产品在后续工艺或使用过程中染料容易从防缩羊毛纤维中脱落,显著降低了成品的色牢度;同理地,若采用酸性染料对防缩羊毛纤维进行染色,则染料对阳离子涤纶纤维

的附着力和纤维内部扩散性能较低,在后续工艺或使用过程中染料容易从阳离子涤纶纤维中脱落,显著降低了成品的色牢度。因而本发明通过采用两次不同染料进行染色,能同时分别对两种纤维进行上染,与传统的分别上染后再编织的工艺相比,大大提高了面料的制备加工效率。

[0183]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1