一种绳网带自动生成装置的制作方法

[0001]

本发明涉及工程装备领域,特别涉及一种绳网带自动生成装置。

背景技术:

[0002]

在一般的工程建设中,常常需要绳网,绳网可以用作大致固定碎石等作用,但是编织绳网所需要的绳网带往往因为生成工艺复杂导致造价昂贵,且质量参差不齐,很容易造成危险,为了解决这种问题,申请号:cn201310208430.8公布了一种制绳设备,利用环形滚筒设计进行编制,但是造价昂贵,编制速度慢,且不适合绳网带的编制。

技术实现要素:

[0003]

针对上述问题,本发明提供一种绳网带自动生成装置,包括底座、固定摇杆系统、细线分层系统、编织系统、横向压紧系统、绳网带收集系统。

[0004]

所述的底座包括侧向铝型材、横向铝型材,所述的固定摇杆系统包括结构支撑钣金,所述的细线分层系统包括轮支撑钣金、差高导轮架,所述的编织系统包括滑轨轨道,所述的横向压紧系统包括焊接架,所述的绳网带收集系统包括电机安装座,所述的底座上有横向铝型材、横向铝型材,结构支撑钣金固定安装在横向铝型材侧面,轮支撑钣金、差高导轮架固定安装在侧向铝型材上表面,滑轨轨道固定安装在侧向铝型材上表面,焊接架固定安装在侧向铝型材右侧上表面,电机安装座固定安装在侧向铝型材、横向铝型材交汇拐角处表面。

[0005]

进一步的,所述的底座还包括,地脚、地脚安装型材、钣金托板、拉紧轴安装钣金、拉紧轴调整板、拉紧轴,地脚固定安装在地脚安装型材下方螺纹孔内形成螺纹配合,地脚安装型材固定安装在侧向铝型材、横向铝型材拐角处下表面,钣金托板固定安装在侧向铝型材上表面,拉紧轴安装钣金固定安装在侧向铝型材上表面两侧,拉紧轴调整板与拉紧轴安装钣金形成滑动配合,拉紧轴安装在拉紧轴调整板槽内与拉紧轴调整板形成转动配合。

[0006]

进一步的,所述的固定摇杆系统还包括:摇臂、可调行程气缸、轨道、放线轮转轴、放线轮、隔断垫片、放线轮安装架、安装架转轴、可调行程气缸托,摇臂安装在轨道槽内形成滑动配合,可调行程气缸固定安装在可调行程气缸托槽内,轨道固定安装在侧向铝型材侧表面,放线轮转轴与放线轮安装架形成转动配合,放线轮与放线轮转轴形成转动配合,隔断垫片放置在放线轮之间并与放线轮转轴形成转动配合,放线轮安装架与放线轮转轴形成转动配合,安装架转轴安装在放线轮安装架前端孔内形成转动配合,可调行程气缸托固定安装在侧向铝型材上。

[0007]

进一步的,所述的细线分层系统还包括:伺服电机、链轮、链、电机座、转动轴、槽轮、线轮轴、线轮,伺服电机固定安装在电机座槽内,链轮与链形成链配合,转动轴与轮支撑钣金形成转动配合,槽轮与转动轴形成转动配合,线轮轴与轮支撑钣金形成转动配合,线轮与线轮轴形成转动配合 。

[0008]

进一步的,所述的编织系统还包括:无杆气缸、卡线块、线导杆、小放线轮安装钣

气缸安装块;504-顶升气缸;505-夹爪;601-电机安装座;602-绞绳条。

具体实施方式

[0021]

下面结合具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

[0022]

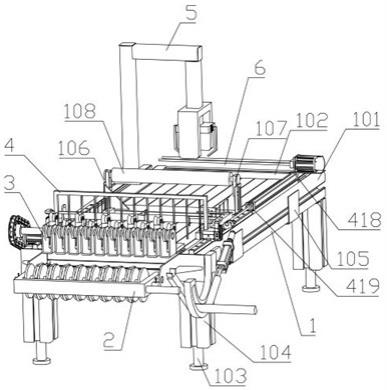

实施例:如图1、图2、图3、图4、图5、图6所示的一种绳网带自动生成装置,包括底座1、固定摇杆系统2、细线分层系统3、编织系统4、横向压紧系统5、绳网带收集系统6,所述的底座1包括侧向铝型材101、横向铝型材102,所述的固定摇杆系统2包括结构支撑钣金208,所述的细线分层系统3包括轮支撑钣金306、差高导轮架308,所述的编织系统4包括滑轨轨道407,所述的横向压紧系统5包括焊接架501,所述的绳网带收集系统6包括电机安装座601,所述的底座1上有横向铝型材102、横向铝型材102,结构支撑钣金208固定安装在横向铝型材102侧面,轮支撑钣金306、差高导轮架308固定安装在侧向铝型材101上表面,滑轨轨道407固定安装在侧向铝型材101上表面,焊接架501固定安装在侧向铝型材101右侧上表面,电机安装座601固定安装在侧向铝型材101、横向铝型材102交汇拐角处表面。

[0023]

具体的如图1所示为底座1的具体结构示意图,其中地脚103固定安装在地脚安装型材104下方螺纹孔内形成螺纹配合,地脚安装型材104固定安装在侧向铝型材101、横向铝型材102拐角处下表面,钣金托板105固定安装在侧向铝型材101上表面,拉紧轴安装钣金106固定安装在侧向铝型材101上表面两侧,拉紧轴调整板107与拉紧轴安装钣金106形成滑动配合,拉紧轴108安装在拉紧轴调整板107槽内与拉紧轴调整板107形成转动配合。

[0024]

具体的如图2所示为固定摇杆系统2的具体结构示意图,其中摇臂201安装在轨道203槽内形成滑动配合,可调行程气缸202固定安装在可调行程气缸托210槽内,轨道203固定安装在侧向铝型材101侧表面,放线轮转轴204与放线轮安装架207形成转动配合,放线轮205与放线轮转轴204形成转动配合,隔断垫片206放置在放线轮205之间并与放线轮转轴204形成转动配合,放线轮安装架207与放线轮转轴204形成转动配合,安装架转轴209安装在放线轮安装架207前端孔内形成转动配合,可调行程气缸托210固定安装在侧向铝型材101上。将摇臂201放下,使得放线轮安装架207下落,将细线放置在放线轮205上,安装完成后,将放线轮安装架207复位,推动摇臂201,转动到合适位置,将放线轮安装架207固定,再用可调行程气缸202进行限位。

[0025]

具体的如图3所示为细线分层系统3的具体结构示意图,其中伺服电机301固定安装在电机座304槽内,链轮302与链303形成链配合,转动轴305与轮支撑钣金306形成转动配合,槽轮307与转动轴305形成转动配合,线轮轴309与轮支撑钣金306形成转动配合,线轮310与线轮轴309形成转动配合 。伺服电机301转动带动链轮302与链303的链传动,转动轴305带动线轮310转动给细线的前进提供动力,并在前端利用高度差将细线进行分割分层,进行接下来的动作。

[0026]

具体的如图4所示为编织系统4的具体结构示意图,其中无杆气缸401固定安装在无杆气缸安装钣金416孔内,卡线块402固定安装在无杆气缸401滑块上,线导杆403固定安装在无杆气缸安装钣金416销孔内,小放线轮安装钣金404固定安装在侧向铝型材101侧表面,小放线轮轴405与小放线轮安装钣金404形成转动配合,小放线轮406与小放线轮轴405形成转动配合,滑块408与滑轨轨道407形成滑动配合,滑槽钣金409跨在钣金托板105上,穿

线气缸410固定安装在穿线气缸安装板413上,穿线压臂411固定安装在穿线气缸410上顶升块上,穿线针412固定安装在穿线压臂411前端销孔内,穿线气缸安装板413固定安装在滑块408外侧,绕线柱414固定安装在绕线柱安装条415孔内,绕线柱安装条415固定安装在滑槽钣金409上表面,无杆气缸安装钣金416固定安装在滑块408上表面,紧线架417固定安装在侧向铝型材101上表面,长行程气缸418固定安装在长行程气缸安装座419槽内,长行程气缸安装座419固定安装在侧向铝型材101上表面。长行程气缸418推动滑块408前进,将无杆气缸401、穿线气缸410、紧线架417带动同步运动,无杆气缸401拉动细线,通过滑块408的前后运动以及自身的横向运动将细线绕绕线柱414运动,同时每绕过一个绕线柱414,穿线气缸410带动穿线针412对编制的细线进行横向的交叉编织,同时紧线架417在编织过程中向前推动已编织的细线进行推紧。

[0027]

具体的如图5所示为横向压紧系统5的具体结构示意图,其中限位块502固定安装在焊接架501上,气缸安装块503固定安装在焊接架501前端下部,顶升气缸504固定安装在气缸安装块503槽内,夹爪505固定安装在顶升气缸504前端伸长轴上。限位块502压在表面上保证后续动作不会产生凸起,顶升气缸504向两侧带动夹爪505张开,而后收缩,将横向的细线拉紧,完成结构的张紧。

[0028]

具体的如图6所示为绳网带收集系统6的具体结构示意图,其中绞绳条602固定安装在伺服电机301前端转动轴上。伺服电机301转动带动绞绳条602转动,通过交叉摩擦力将完成后的绳网带打包成捆。

[0029]

所述的链轮302固定安装在伺服电机301前端转动轴上。

[0030]

所述的长行程气缸418前端固定安装在滑块408前端孔内。

[0031]

使用本发明时,先将将摇臂201沿轨道203放下,使得放线轮安装架207下落,将细线放置在放线轮205上,而后将放线轮安装架207调整到合适位置进行张紧,推动摇臂201,将放线轮安装架207固定,用可调行程气缸202进行限位,启动伺服电机301,通过链传动将细线向前运动,利用前端的高低差进行分层,长行程气缸418缓慢伸出推动滑块408前进,同时带动无杆气缸401、穿线气缸410、紧线架417带动同步运动,无杆气缸401拉动细线,通过滑块408的前后运动以及自身的横向运动将细线绕绕线柱414运动,同时每绕过一个绕线柱414,穿线气缸410带动穿线针412对编制的细线进行横向的交叉编织,同时紧线架417在编织过程中沿滑槽钣金409向前推动已编织的细线进行推紧,越过拉紧轴108保证编织完成后的间隙控制,到达横向压紧系统5正下方后,限位块502进行限位,顶升气缸504向两侧带动夹爪505张开,而后收缩,压紧横线细线,完成结构的紧固,同时伺服电机301启动,绳网带交叉穿进绞绳条602内转动成捆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1