一种防水透湿膜及其制备方法与流程

1.本发明属于防水薄膜技术领域,尤其涉及一种防水透湿膜及其制备方法。

背景技术:

2.既能防水又能透湿的聚合物薄膜及其层压织物称之为“可呼吸”织物。它能使具一定压力的水或具有一定动能的雨水及雪、露水等不能透过或浸透织物,而织物内侧的水蒸气如人体汗液蒸汽及其他有害气体能传递至外界,从而体现防水透湿织物,如服装、帐篷等的舒适性。随着经济的发展和生活水平的不断提高,人们对防水透湿织物的需求日增,对品质的要求也越来越高。高质量的防水透湿织物或层压物不仅可作为穿着舒适的日常防雨服,而且可作为野外作业人员,如登山运动员和野战军事人员的既可防暴风雨又穿着舒适的全天候服装。此外,防水透湿织物还可用于特殊帆布、篷盖布、运动帐篷、野战帐篷、睡袋、特殊防护服及运动服等。因此,防水透湿材料的研究已日益受到人们的高度关注。

3.专利cn1291828c公开了一种制备ptfe

‑

pu复合膜的共拉伸方法,共拉伸法是指在一定压力下,在ptfe基带上刮涂或挤出熔涂热塑性聚氨酯溶液,然后在一定温度下进行共同拉伸,经热定性后制成ptfe

‑

pu伸复合膜。与溶剂挥发法制成的复合膜相比,洗涤后整体织物的耐水压变化很小。共同拉伸法的优点是复合膜厚度可控,无毒性,缺点是工序比较复杂,因此此方法仍处于实验状态。该专利中所提供制备复合膜的方法,经常出现聚氨酯和聚四氟乙烯基带粘合性差,降低复合膜的粘合牢度。但是拉伸法制备复合膜的方法工艺复杂,制备的微孔不均匀。所以本发明技术方案主要针对现有技术方案中复合材料之间的结合性能较差,力学性能较低,同时微孔结构不均匀,透湿防水性能不佳的问题,制备一种防水透湿膜及其制备方法。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。

5.有鉴于此,本发明提出一种防水透湿膜及其制备方法,该防水透湿膜材料之间的结合性能较好,力学性能高,同时微孔结构均匀,透湿防水性能优异。

6.根据本发明第一方面实施例的防水透湿膜包括:多层透湿膜层,所述透湿膜层形成为树脂薄膜件,所述透湿膜层上设有沿其厚度方向贯通的孔道结构,所述孔道结构沿所述透湿膜层轴线的延长方向间隔开设置在所述透湿膜层内;多层防水膜层,所述防水膜层设于所述透湿膜层的一侧且形成为树脂薄膜件,所述透湿膜层上设有沿其厚度方向贯通的通孔,所述通孔沿所述防水膜层轴线的延长方向等间距排列。

7.根据本发明实施例的防水透湿膜,先通过制备透湿层再制备防水层,两层结构包覆连接,复合材料即可以有效改善材料的结合强度,又能对材料的防水性能和透湿性能加以改良,从而使制备的防水透湿膜微孔结构均匀,透湿防水性能优异。

8.根据本发明实施例的防水透湿膜还可以具有以下附加技术特征:根据本发明的一个实施例,所述孔道结构形成为树状、枝丫状或者弯曲状中的一

种或多种。

9.根据本发明的一个实施例,每层所述透湿膜层的厚度均与所述防水膜层的厚度相同,所述透湿膜层为两层,所述通孔的径向尺寸大于所述孔道的径向尺寸。

10.根据本发明第二方面实施例的防水透湿膜具体制备步骤为:s1、透湿膜层涂覆液的制备;取丝素蛋白、氯化钙、乙醇和去离子水搅拌混合并透析处理,收集透析液并与聚乳酸复合并添加至二甲基亚砜中,搅拌混合并置于室温下静置脱泡,得透湿膜层涂覆液;s2、基体纤维膜的制备;取tpu聚氨酯并添加至n,n

‑

二甲基甲酰胺中溶解,收集基体溶解液并对其添加壳聚糖、氯化锂和四丁基氯化铵,搅拌混合并置于室温下静置脱泡,收集得纺丝液并静电纺丝处理,得纺丝基体纤维膜;s3、防水纤维膜制备,将制备的基体纤维膜置于乙酸溶液中,静置6~8h后,过滤并置于烘箱中干燥,收集得防水纤维膜;s4、防水透湿膜的制备;将制备的透湿膜层涂覆液涂覆至防水纤维膜表面,待静置15~20min后,得半固化透湿薄膜层,再在半固化透湿薄膜层表面覆盖第二层防水纤维膜后,在45~50℃下热干燥45~60min,待干燥完成后,收集干燥复合膜并再对第二层防水纤维膜表面涂覆透湿膜层涂覆液,静置10~15min后,将其置于45~50℃下热干燥45~60min,即可制备得所述防水透湿膜。

11.根据本发明的一个实施例,步骤s1中所述的氯化钙、乙醇和去离子水的摩尔比为1:2:8。

12.根据本发明的一个实施例,步骤s1中透析处理采用的是分子量为50000的透析袋。

13.根据本发明的一个实施例,步骤s2中所述的静电纺丝处理为控制纺丝电压为12~15kv,纺丝液流速为2~3ml/h,接收距离为9~10cm,静电纺丝并收集纺丝纤维。

14.根据本发明的一个实施例,步骤s3中所述的乙酸溶液为质量分数5%的乙酸溶液。

15.根据本发明的一个实施例,步骤s3中所述的氯化锂的添加量为tpu聚氨酯质量的1/200。

16.根据本发明的一个实施例,步骤s4中所述的热干燥温度为45~50℃。

17.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

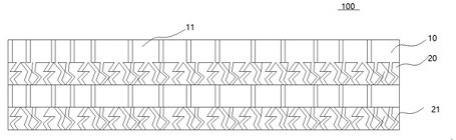

18.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:图1为根据本发明的一实施例的防水透湿膜的截面图;图2为根据本发明的一实施例的防水透湿膜的制备方法的流程图。

19.附图标记:防水透湿膜100;透湿膜层10;孔道11;防水膜层20;通孔21。

具体实施方式

20.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

21.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

23.下面具体描述根据本发明实施例的防水透湿膜100。

24.如图1至图2所示:根据本发明实施例的防水透湿膜100,包括多层透湿膜层10和多层防水膜层20。

25.具体而言,透湿膜层10形成为树脂薄膜件,透湿膜层10上设有沿其厚度方向贯通的孔道11结构,孔道11结构沿透湿膜层10轴线的延长方向间隔开设置在透湿膜层10内,多层防水膜层20,防水膜层20设于透湿膜层10的一侧且形成为树脂薄膜件,透湿膜层10上设有沿其厚度方向贯通的通孔21,通孔21沿防水膜层20轴线的延长方向等间距排列。

26.由此根据本发明实施例的防水透湿膜100,先通过制备透湿层再制备防水层,两层结构包覆连接,复合材料即可以有效改善材料的结合强度,又能对材料的防水性能和透湿性能加以改良,从而使制备的防水透湿膜100微孔结构均匀,透湿防水性能优异。

27.根据本发明的一个实施例,孔道11结构形成为树状、枝丫状或者弯曲状中的一种或多种。该结构的设计目的在于孔隙自然透湿指织物中評维之间形成的孔隙尺寸大于水蒸气分子直径而低于水滴直径之间,从而气体分子能够透过孔隙在浓度差的作用下发生自然扩散,而水滴由于尺寸过大则不能通过,使得其具有防水透湿的能力。

28.可选地,每层透湿膜层10的厚度均与防水膜层20的厚度相同,透湿膜层10为两层,通孔21的径向尺寸大于孔道11的径向尺寸。

29.也就是说,通过制备的防水膜层20和透湿膜层10不同孔径结构,使其兼顾防水性能的同时,有效透湿透气,从而使制备的防水透湿膜100具有优异的防水透湿性能。

30.根据本发明的一个实施例,一种防水透湿膜100具体制备步骤为:s1、透湿膜层10涂覆液的制备;取丝素蛋白、氯化钙、乙醇和去离子水搅拌混合并透析处理,收集透析液并与聚乳酸复合并添加至二甲基亚砜中,搅拌混合并置于室温下静置脱泡,得透湿膜层10涂覆液;s2、基体纤维膜的制备;取tpu聚氨酯并添加至n,n

‑

二甲基甲酰胺中溶解,收集基体溶解液并对其添加壳聚糖、氯化锂和四丁基氯化铵,搅拌混合并置于室温下静置脱泡,收集得纺丝液并静电纺丝处理,得纺丝基体纤维膜;

s3、防水纤维膜制备,将制备的基体纤维膜置于乙酸溶液中,静置6~8h后,过滤并置于烘箱中干燥,收集得防水纤维膜;s4、防水透湿膜100的制备;将制备的透湿膜层10涂覆液涂覆至防水纤维膜表面,待静置15~20min后,得半固化透湿薄膜层,再在半固化透湿薄膜层表面覆盖第二层防水纤维膜后,在45~50℃下热干燥45~60min,待干燥完成后,收集干燥复合膜并再对第二层防水纤维膜表面涂覆透湿膜层10涂覆液,静置10~15min后,将其置于45~50℃下热干燥45~60min,即可制备得防水透湿膜100。

31.需要说明的是:通过制备涂覆液对材料的性能加以改进,涂覆液中采用的是丝素蛋白并复合聚乳酸颗粒,添加聚乳酸颗粒一是可以通过聚乳酸诱发丝素分子形成β结构的丝素,当部分丝素分子由无规构象向β转变时,体积变小而收缩,使得原来均匀的丝素膜在局部形成缺陷而变得不均匀,有利于水分子的透过,提高材料基体的透湿性能,其次聚乳酸复合的丝素蛋白材料在包覆至纤维基体表面后,其相容性较高,从而使制备的复合材料具有优异的结合强度和力学性能。

32.其次,基体纤维膜在制备过程中,通过将壳聚糖添加至材料内部后,使其在静电纺丝装置的作用下有效纺丝成型为壳聚糖纤维并填充至纤维材料内部,再通过乙酸的浸泡,是部分纳米壳聚糖纤维溶解,这样制备的基体膜材料具有优异的通孔21结构,使其有效改善材料的透湿性能,同时材料内部添加的氯化锂材料,能有效分散并是静电纺丝制备的基体膜材料均匀性能有效提高,从而有效改善材料中通孔21结构的均匀性和稳定性能。

33.优选地,步骤s1中的氯化钙、乙醇和去离子水的摩尔比为1:2:8。

34.进一步地,步骤s1中透析处理采用的是分子量为50000的透析袋。

35.可选地,步骤s2中的静电纺丝处理为控制纺丝电压为12~15kv,纺丝液流速为2~3ml/h,接收距离为9~10cm,静电纺丝并收集纺丝纤维。

36.根据本发明的一个实施例,步骤s3中的乙酸溶液为质量分数5%的乙酸溶液。

37.在本发明的一些具体实施方式中,步骤s3中的氯化锂的添加量为tpu聚氨酯质量的1/200。

38.进一步地,步骤s4中的热干燥温度为45~50℃。

39.下面结合具体实施例对根据本发明实施例的防水透湿膜100进行详细说明。

40.实施例1按重量份数计,分别称量10份丝素蛋白、3份氯化钙、6份乙醇和60份去离子水搅拌混合并透析处理,收集透析液并与聚乳酸复合并添加至二甲基亚砜中,搅拌混合并置于室温下静置脱泡,得透湿膜层10涂覆液;取tpu聚氨酯并添加至n,n

‑

二甲基甲酰胺中溶解,收集基体溶解液并对按重量份数计,分别称量45份基体溶解液、3份壳聚糖、0.01份氯化锂和0.5份四丁基氯化铵,搅拌混合并置于室温下静置脱泡,收集得纺丝液并静电纺丝处理,控制纺丝电压为12kv,纺丝液流速为2ml/h,接收距离为9cm,静电纺丝并收集纺丝纤维,得纺丝基体纤维膜;将制备的基体纤维膜置于乙酸溶液中,静置6h后,过滤并置于烘箱中干燥,收集得防水纤维膜;将制备的透湿膜层10涂覆液涂覆至防水纤维膜表面,待静置15min后,得半固化透湿薄膜层,再在半固化透湿薄膜层表面覆盖第二层防水纤维膜后,在45℃下热干燥45min,待干燥完成后,收集干燥复合膜并再对第二层防水纤维膜表面涂覆透湿膜层10涂覆液,静置10min后,将其置于45℃下热干燥45min,即可制备得防水透湿膜100。

41.实施例2按重量份数计,分别称量12份丝素蛋白、4份氯化钙、7份乙醇和70份去离子水搅拌混合并透析处理,收集透析液并与聚乳酸复合并添加至二甲基亚砜中,搅拌混合并置于室温下静置脱泡,得透湿膜层10涂覆液;取tpu聚氨酯并添加至n,n

‑

二甲基甲酰胺中溶解,收集基体溶解液并对按重量份数计,分别称量47份基体溶解液、4份壳聚糖、0.01份氯化锂和0.7份四丁基氯化铵,搅拌混合并置于室温下静置脱泡,收集得纺丝液并静电纺丝处理,控制纺丝电压为13kv,纺丝液流速为2ml/h,接收距离为10cm,静电纺丝并收集纺丝纤维,得纺丝基体纤维膜;将制备的基体纤维膜置于乙酸溶液中,静置7h后,过滤并置于烘箱中干燥,收集得防水纤维膜;将制备的透湿膜层10涂覆液涂覆至防水纤维膜表面,待静置17min后,得半固化透湿薄膜层,再在半固化透湿薄膜层表面覆盖第二层防水纤维膜后,在47℃下热干燥53min,待干燥完成后,收集干燥复合膜并再对第二层防水纤维膜表面涂覆透湿膜层10涂覆液,静置12min后,将其置于47℃下热干燥47min,即可制备得防水透湿膜100。

42.实施例3按重量份数计,分别称量15份丝素蛋白、5份氯化钙、8份乙醇和80份去离子水搅拌混合并透析处理,收集透析液并与聚乳酸复合并添加至二甲基亚砜中,搅拌混合并置于室温下静置脱泡,得透湿膜层10涂覆液;取tpu聚氨酯并添加至n,n

‑

二甲基甲酰胺中溶解,收集基体溶解液并对按重量份数计,分别称量50份基体溶解液、5份壳聚糖、0.02份氯化锂和1.0份四丁基氯化铵,搅拌混合并置于室温下静置脱泡,收集得纺丝液并静电纺丝处理,控制纺丝电压为15kv,纺丝液流速为3ml/h,接收距离为10cm,静电纺丝并收集纺丝纤维,得纺丝基体纤维膜;将制备的基体纤维膜置于乙酸溶液中,静置8h后,过滤并置于烘箱中干燥,收集得防水纤维膜;将制备的透湿膜层10涂覆液涂覆至防水纤维膜表面,待静置20min后,得半固化透湿薄膜层,再在半固化透湿薄膜层表面覆盖第二层防水纤维膜后,在50℃下热干燥60min,待干燥完成后,收集干燥复合膜并再对第二层防水纤维膜表面涂覆透湿膜层10涂覆液,静置15min后,将其置于50℃下热干燥60min,即可制备得防水透湿膜100。

43.对照组1按重量份数计,分别称量15份丝素蛋白、5份氯化钙、8份乙醇和80份去离子水搅拌混合并透析处理,收集透析液并与聚乳酸复合并添加至二甲基亚砜中,搅拌混合并置于室温下静置并静电纺丝处理,控制纺丝电压为15kv,纺丝液流速为3ml/h,接收距离为10cm,静电纺丝并收集纺丝纤维,得对照防水透湿膜1001。

44.对照组2分别称量50份基体溶解液、5份壳聚糖、0.02份氯化锂和1.0份四丁基氯化铵,搅拌混合并置于室温下静置脱泡,收集得纺丝液并静电纺丝处理,控制纺丝电压为15kv,纺丝液流速为3ml/h,接收距离为10cm,静电纺丝并收集纺丝纤维,得对照防水透湿膜1002。

45.将实施例1~3和对照例1~2进行性能测试,具体测试如下:防水性能:按照gb74744—1997《纺织织物抗渗水性测定静水压试验》,采用yc312型水压仪进行测试,实验室标准环境温度23℃、湿度50%、风速2.5m/s、一个标准大气压。依次裁取20cm

×

20cm试样各四块,将试样平整固定在溢水盘上,旋转手轮压紧实验,加压后待试样出现3处漏水点时停止加压并记录数据,取平均值。

46.透湿性能:依据astme96bw水蒸气倒杯法,采用xzk

‑

816织物透湿仪进行测试,实验

室标准环境温度23℃、湿度50%、风速2.5m/s、一个标准大气压,依次裁取20cm

×

20cm薄膜试样各4块,将试样分别覆盖在盛有蒸馏水的透湿杯上,固定好后将透湿杯倒置,用精度0.001g的顶加载天平分别称取固定有试样的透湿杯质量,并置于测试箱的风洞排位置,在不同时间分别称量每个透湿杯质量。透湿度=m/st,其中,m为增重质量,g;s为测试面积,m2;t为测试时间,h。4个样品的平均值作为最终测试结果。

47.力学性能:用 agi 万能材料试验机进行力学性能测试 。

48.具体测试结果如下表表1所示:表1性能对照表由上表可知,本发明实施例制备的材料透湿防水性能优异且力学性能优良,说明本发明技术方案的方案是可以实施的。

49.总而言之,根据本发明实施例的防水透湿膜100通过制备涂覆液对材料的性能加以改进,涂覆液中采用的是丝素蛋白并复合聚乳酸颗粒,添加聚乳酸颗粒一是可以通过聚乳酸诱发丝素分子形成β结构的丝素,当部分丝素分子由无规构象向β转变时,体积变小而收缩,使得原来均匀的丝素膜在局部形成缺陷而变得不均匀,有利于水分子的透过,提高材料基体的透湿性能,其次聚乳酸复合的丝素蛋白材料在包覆至纤维基体表面后,其相容性较高,从而使制备的复合材料具有优异的结合强度和力学性能,其次,基体纤维膜在制备过程中,通过将壳聚糖添加至材料内部后,使其在静电纺丝装置的作用下有效纺丝成型为壳聚糖纤维并填充至纤维材料内部,再通过乙酸的浸泡,是部分纳米壳聚糖纤维溶解,这样制备的基体膜材料具有优异的通孔21结构,使其有效改善材料的透湿性能,同时材料内部添加的氯化锂材料,能有效分散并是静电纺丝制备的基体膜材料均匀性能有效提高,从而有效改善材料中通孔21结构的均匀性和稳定性能。

50.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

51.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本

发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1