一种锦纶酸性数码印花的制作工艺的制作方法

1.本发明涉及数码印花技术领域,更具体地说它涉及一种锦纶酸性数码印花的制作工艺。

背景技术:

2.数码喷墨印花技术是20世纪90年代以来国际上研制开发的新型印花技术。它通过数字化输入传送方式,将设计人员制定的花样图案输入传送到指定的计算机。经过计算机印花分色描稿系统(cad)编辑处理,再由计算机专用软件驱动芯片控制印花喷墨头将专用染料(颜料)墨水直接喷印到各种织物或纺织制品上,构成花纹图案。数码印花设备最贵的核心部件是喷头,如何保护好喷头不被损伤,同时又获得高品相的数码打印品质,是数码印花从业者争相研究的课题。

3.其中,化纤梭织面料本身属于经纬纱交织面料,面料组织有平纹、格子或者多臂等组织形态,因此具有表面厚度不均匀的特征,进而导致一些特殊的纱材型态因为毛羽的缘故将会导致打印设备的喷头刮伤,进而在影响打印品质的同时,显著缩短耗材的使用寿命,有待改进。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种锦纶酸性数码印花的制作工艺,该锦纶酸性数码印花的制作工艺具有适于大规模生产、延长打印设备喷头使用寿命和提升印花色彩鲜艳度、细腻度和光亮度的效果。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种锦纶酸性数码印花的制作工艺,包括如下步骤:

7.步骤1、预处理:将炼白的梭织锦纶面料经过等离子处理;

8.步骤2、浆料制备:将糊料、酸性助剂、水导入混料研磨机内混合,并获得高浓低渗透酸性数码底浆;

9.步骤3、上浆打底:采用定型机浸轧上浆,上浆作业布缝头平直,压辊压力控制为0.2

‑

0.5mpa;

10.步骤4、一次烘干:在100

‑

120℃下烘干0

‑

2min;

11.步骤5、压光:采用双辊叠层压光机以及冷压法轧光处理,并控制压光温度为35

‑

45℃,压力为150n/mm线压,车速为30m/min;

12.步骤6、数码印花:采用导带式数码印花机进行数码打印;

13.步骤7、二次烘干:将经步骤6数码打印的梭织锦纶面料经过烘干机,且控制烘干机的温度为100

‑

120℃,以特氟龙网格输送和蒸汽加热;

14.步骤8、蒸化:将经二次烘干的梭织锦纶面料经过连续式蒸化机作业蒸化,且控制蒸化时间为45min,蒸化温度为102℃;

15.步骤9、皂洗:采用平幅皂洗设备作业皂洗,其中利用酸性防沾皂洗剂进行浮色去

除;

16.步骤10、三次烘干:将皂洗完成的梭织锦纶面料经过定型机烘干,且控制烘干温度为160℃,烘干车速为60m/min;

17.步骤11、整理:采用无氟防水剂50g/l以及硅系柔软剂8g/l,放置在定型机内浸轧防水整理,且控制整理温度为160℃,整理车速为60m/min,完成定型整理。

18.通过采用上述技术方案,经过等离子体处理的梭织锦纶面料将在去除杂质和绒毛的同时,在锦纶纤维表面刻蚀明显,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性;与此同时,双辊叠层压光机通过机台一次实现压光两道的效果,通过冷压可将梭织锦纶面料中的纱线压扁,使得纱线排列更紧密,从而封闭梭织锦纶面料的交织孔隙,使梭织锦纶面料表面平滑但不产生光泽,而且获得更加柔软的手感;相应的,经过步骤1至步骤11之后,获得显著提升色彩细腻度、鲜艳度和光亮度的梭织锦纶面料印花产品,并使得梭织锦纶面料具有透气防水、手感佳和外观时尚的效果;又由于光滑表面的梭织锦纶面料将有效避免刮伤打印设备喷头,从而将有效延长打印设备喷头的使用寿命。

19.本发明进一步设置为:在步骤1中,所述等离子处理采用电流为1

‑

5a,功率为200

‑

500w,且持续时间为30

‑

60s。

20.通过采用上述技术方案,将实现有效的杂质和绒毛去除的效果,并在锦纶纤维表面形成明显的刻蚀,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性。

21.本发明进一步设置为:在步骤2中,浆料制备包括按重量份比取0.4:0.2

‑

0.25:0.1

‑

0.15:0.1

‑

0.15:3的糊料、渗透剂、硫酸铵、酸性助剂、水导入混料研磨机内混合,并获得用于上浆打底的高浓低渗透酸性数码底浆。

22.通过采用上述技术方案,糊料具有粘着力强和成糊率低的效果,以有效防止喷印时墨水在梭织锦纶面料上的不良扩散,并且为梭织锦纶面料的汽蒸固色提供理想的固色条件。

23.本发明进一步设置为:在步骤3中,所述压辊压力根据面料密度调整,且当面料密度大于100g/m2时,控制压辊压力为0.2

‑

0.3mpa;当面料密度不大于100g/m2时,控制压辊压力为0.3

‑

0.5mpa。

24.通过采用上述技术方案,对不同密度的面料提供相应的压辊压力,以在结合高浓低渗透酸性数码底浆时,实现上浆均匀的效果。

25.本发明进一步设置为:在步骤4中,所述一次烘干为采用定型机,控制温度为100℃完成无接触式烘干,再采用定型机轨道低温烘干,控制温度为120℃。

26.通过采用上述技术方案,对完成上浆的梭织锦纶面料进行有效的一次烘干,提升烘干效率与烘干效果,提升梭织锦纶面料和高浓低渗透酸性数码底浆的结合均匀度。

27.本发明进一步设置为:在步骤9中,皂洗包括如下步骤:

28.s1、通过第一槽进行皂洗,且第一槽内为2

‑

4g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为6min;

29.s2、通过第二槽进行皂洗,且第一槽内为2

‑

4g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为15min;

30.s3、通过第三槽进行皂洗,且第一槽内为2

‑

4g/l的防沾皂洗剂,浴比为1:20,温度

为50℃,时间为15

‑

20min;

31.s4、冷水冲洗。

32.通过采用上述技术方案,提升浮色的去除效率,并达到有效防止浮色沾染梭织锦纶面料底色的目的。

33.本发明进一步设置为:所述混料研磨机包括超声波机体和插接在所述超声波机体内侧的驱动组件,所述超声波机体的内侧形成有混料研磨内腔,并在所述超声波机体的上设置有位于上端的上盖和位于侧壁上的侧管;所述驱动组件连接有升降组件,并用于驱动所述升降组件做沿竖直升降和周向转动的同时运动。

34.通过采用上述技术方案,超声波机体具有向混料研磨内腔内的配方组分传递超声波,以提升配方组分的混合效果;与此同时,配合驱动件驱动升降组件做沿竖直升降和周向转动的同时运动时,令混料研磨内腔内的配方组分实现有效混合,且配方组分在混合过程中,不停地做上升和下降的运动,组分之间做相对的移动,以保持稳定的混合均匀的状态。

35.本发明进一步设置为:所述驱动组件包括螺杆,所述螺杆的上下两端分别设置有上顶柱和下撑柱,所述上顶柱与所述超声波机体的顶部连接,所述下撑柱与所述超声波机体的底部连接;所述升降组件包括与所述螺杆螺纹连接的螺纹连接环和固定在所述螺纹连接环外周侧壁上的螺旋环形侧壁。

36.通过采用上述技术方案,升降组件的螺纹连接环将沿着螺杆做竖直的升降运动和周向转动的同时运动,且由于螺旋环形侧壁在升降时,具有带动配方组分向上运动以及稳定移动的效果,进而将提升混料研磨内腔内的配方组分的有效混合以及升降组件的升降效率。

37.本发明进一步设置为:所述螺旋环形侧壁的两端侧壁同面,且所述螺旋环形侧壁的上侧为正极或负极;所述上顶柱设置有电磁吸斥盘,所述电磁吸斥盘的下侧为交替出现的正极和负极。

38.通过采用上述技术方案,由于螺旋环形侧壁的上侧为正极或负极,进而在电磁吸斥盘的下侧为正极/负极,且螺旋环形侧壁的上侧为正极/负极时,在电磁吸斥盘和螺旋环形侧壁之间将形成斥力,此时电磁吸斥盘将驱动螺旋环形侧壁做远离电磁吸斥盘的运动,并在该运动中,螺旋环形侧壁的速度在逐渐增大后,逐渐减小,直至停止;在电磁吸斥盘的下侧为负极/正极,且螺旋环形侧壁的上侧为正极/负极时,在电磁吸斥盘和螺旋环形侧壁之间将形成吸力,此时电磁吸斥盘将驱动螺旋环形侧壁做朝向电磁吸斥盘的运动,并在该运动中,螺旋环形侧壁的速度在逐渐增大后,并直到运行至螺杆的最上端后停止,由此可实现控制升降组件做稳定的加速和降速运动,对混料研磨内腔内的配方组分实现有效混合。

39.本发明进一步设置为:所述上顶柱的下端设置有上限位盘;所述下撑柱的顶端设置有下限位盘。

40.通过采用上述技术方案,上限位盘和下限位盘起到有效限制升降组件运行范围的作用。

41.综上所述,本发明具有以下有益效果:通过改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性,使梭织锦纶面料表面平滑但不产生光泽,而且获得更加柔软的手感以及有效延长打印设备喷头的使用寿命的效果,使得该锦纶酸性数码印花的制作工艺具有适于大规模生产、延长打印设备喷头使用寿命和提升印花色彩鲜艳度、细腻度

和光亮度的作用;与此同时,通过采用正负极之间的吸力和斥力完成对升降组件的驱动,从而在升降组件的速度的变化、高度的变化和转速的变化中完成对混料研磨内腔内的配方组分的有效混合,实现有效提升印花色菜细腻度、均匀度的效果。

附图说明

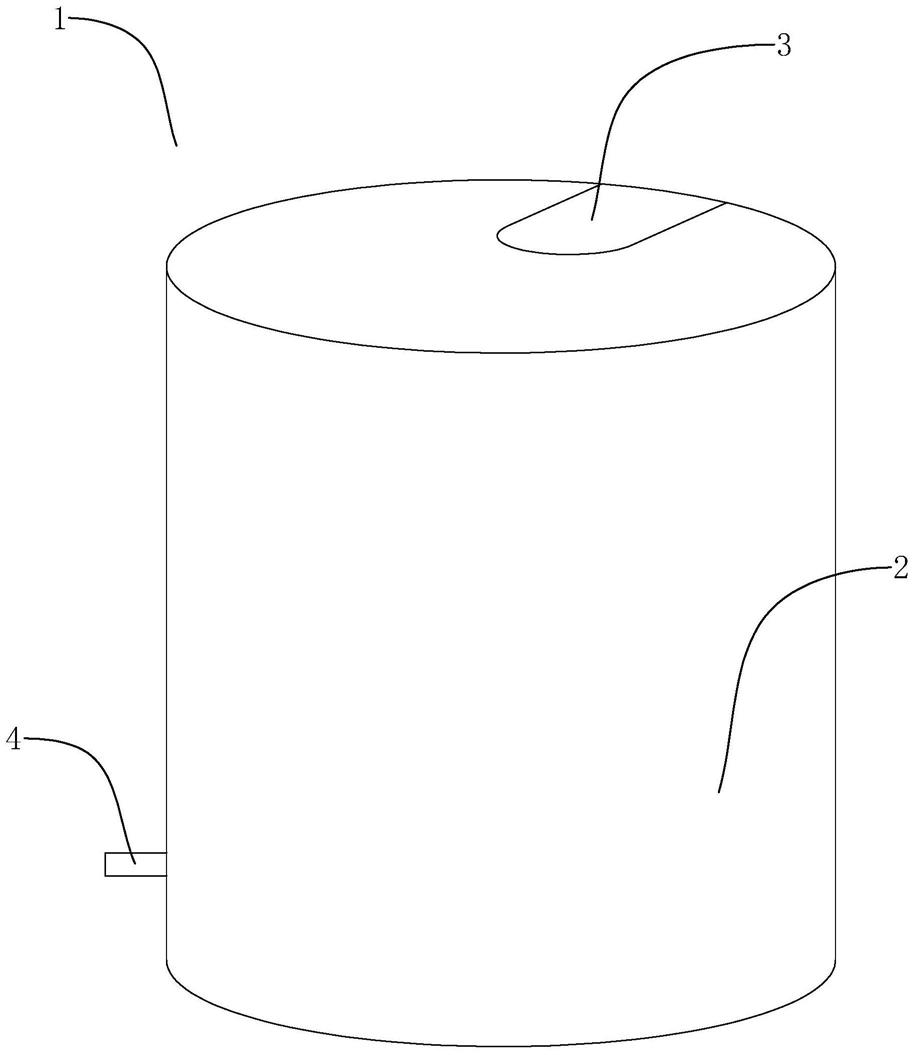

42.图1是本实施例的混料研磨机的结构示意图;

43.图2是本实施例的剖视结构示意图;

44.图3是本实施例的驱动组件和升降组件的配合结构示意图。

45.附图标记说明:1、混料研磨机;21、弧形底槽;2、超声波机体;3、上盖;4、侧管;5、混料研磨内腔;6、驱动组件;61、螺杆;62、上顶柱;621、上限位盘;63、电磁吸斥盘;64、下撑柱;641、下限位盘;7、升降组件;71、螺纹连接环;72、螺旋环形侧壁。

具体实施方式

46.为使本发明的技术方案和优点更加清楚,以下将结合附图对本发明作进一步详细说明,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

47.需要提及的是,在本实施例中,所采用的设备包括门富士定型机、德国kusters双辊叠层压光机、意大利ms导带式数码印花机jp7机型、3m公司的无氟防水剂50g/l以及传化公司硅系柔软剂8g/l。

48.以下针对本发明实施例的一种锦纶酸性数码印花的制作工艺进行具体说明:

49.一种锦纶酸性数码印花的制作工艺,包括如下步骤:

50.步骤1、预处理:将炼白的梭织锦纶面料经过等离子处理,其中等离子处理采用电流为1

‑

5a,功率为200

‑

500w,且持续时间为30

‑

60s,进而将实现有效的杂质和绒毛去除的效果,并在锦纶纤维表面形成明显的刻蚀,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性。

51.步骤2、浆料制备:将糊料、酸性助剂、水导入混料研磨机内混合,并获得高浓低渗透酸性数码底浆,其中浆料制备包括按重量份比取0.4:0.2

‑

0.25:0.1

‑

0.15:0.1

‑

0.15:3的糊料、渗透剂、硫酸铵、酸性助剂、水导入混料研磨机内混合,并获得用于上浆打底的高浓低渗透酸性数码底浆,由于糊料具有粘着力强和成糊率低的效果,以有效防止喷印时墨水在梭织锦纶面料上的不良扩散,并且为梭织锦纶面料的汽蒸固色提供理想的固色条件。

52.步骤3、上浆打底:采用定型机浸轧上浆,上浆作业布缝头平直,压辊压力控制为0.2

‑

0.5mpa,其中压辊压力根据面料密度调整,且当面料密度大于100g/m2时,控制压辊压力为0.2

‑

0.3mpa;当面料密度不大于100g/m2时,控制压辊压力为0.3

‑

0.5mpa,以在对不同密度的面料提供相应的压辊压力,以在结合高浓低渗透酸性数码底浆时,实现上浆均匀的效果。

53.步骤4、一次烘干:在100

‑

120℃下烘干0

‑

2min,且一次烘干为采用定型机,控制温度为100℃完成无接触式烘干,再采用定型机轨道低温烘干,控制温度为120℃,进而将实现对完成上浆的梭织锦纶面料进行有效的一次烘干的目的,提升烘干效率与烘干效果,提升

梭织锦纶面料和高浓低渗透酸性数码底浆的结合均匀度。

54.步骤5、压光:采用双辊叠层压光机以及冷压法轧光处理,并控制压光温度为35

‑

45℃,压力为150n/mm线压,车速为30m/min。

55.步骤6、数码印花:采用导带式数码印花机进行数码打印。

56.步骤7、二次烘干:将经步骤6数码打印的梭织锦纶面料经过烘干机,且控制烘干机的温度为100

‑

120℃,以特氟龙网格输送和蒸汽加热。

57.步骤8、蒸化:将经二次烘干的梭织锦纶面料经过连续式蒸化机作业蒸化,且控制蒸化时间为45min,蒸化温度为102℃。

58.步骤9、皂洗:采用平幅皂洗设备作业皂洗,其中利用酸性防沾皂洗剂进行浮色去除;

59.其中,皂洗包括如下步骤:

60.s1、通过第一槽进行皂洗,且第一槽内为2

‑

4g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为6min;

61.s2、通过第二槽进行皂洗,且第一槽内为2

‑

4g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为15min;

62.s3、通过第三槽进行皂洗,且第一槽内为2

‑

4g/l的防沾皂洗剂,浴比为1:20,温度为50℃,时间为15

‑

20min;

63.s4、冷水冲洗;

64.以实现提升浮色的去除效率,并达到有效防止浮色沾染梭织锦纶面料底色的目的。

65.步骤10、三次烘干:将皂洗完成的梭织锦纶面料经过定型机烘干,且控制烘干温度为160℃,烘干车速为60m/min。

66.步骤11、整理:采用无氟防水剂50g/l以及硅系柔软剂8g/l,放置在定型机内浸轧防水整理,且控制整理温度为160℃,整理车速为60m/min,完成定型整理。

67.因此,在经过等离子体处理的梭织锦纶面料将在去除杂质和绒毛的同时,在锦纶纤维表面刻蚀明显,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性;与此同时,双辊叠层压光机通过机台一次实现压光两道的效果,通过冷压可将梭织锦纶面料中的纱线压扁,使得纱线排列更紧密,从而封闭梭织锦纶面料的交织孔隙,使梭织锦纶面料表面平滑但不产生光泽,而且获得更加柔软的手感;相应的,经过步骤1至步骤11之后,获得显著提升色彩细腻度、鲜艳度和光亮度的梭织锦纶面料印花产品,并使得梭织锦纶面料具有透气防水、手感佳和外观时尚的效果;又由于光滑表面的梭织锦纶面料将有效避免刮伤打印设备喷头,从而将有效延长打印设备喷头的使用寿命。

68.如图1、图2、图3所示,混料研磨机1包括超声波机体2和插接在超声波机体2内侧的驱动组件6。超声波机体2的内侧形成有混料研磨内腔5,并在超声波机体2的上设置有位于上端的上盖3和位于侧壁上的侧管4。其中,驱动组件6连接有升降组件7,并用于驱动升降组件7做沿竖直升降和周向转动的同时运动。因此在具有向混料研磨内腔5内的配方组分传递超声波的超声波机体2运行时,将提升配方组分的混合效果;与此同时,配合驱动件驱动升降组件7做沿竖直升降和周向转动的同时运动时,令混料研磨内腔5内的配方组分实现有效混合,且配方组分在混合过程中,不停地做上升和下降的运动,组分之间做相对的移动,以

保持稳定的混合均匀的状态。

69.在超声波机体2的底部设置有弧形底槽21,弧形底槽21具有避免在超声波机体2内产生死角而影响到配方组分的混合。需要说明的是,驱动组件6包括螺杆61。螺杆61的上下两端分别设置有上顶柱62和下撑柱64。其中,上顶柱62与超声波机体2的顶部连接,下撑柱64与超声波机体2的底部连接。相应的,升降组件7包括与螺杆61螺纹连接的螺纹连接环71和固定在螺纹连接环71外周侧壁上的螺旋环形侧壁72。因此,将使得升降组件7的螺纹连接环71沿着螺杆61做竖直的升降运动和周向转动的同时运动,且由于螺旋环形侧壁72在升降时,具有带动配方组分向上运动以及稳定移动的效果,进而将提升混料研磨内腔5内的配方组分的有效混合以及升降组件7的升降效率。

70.为了达到有效驱动升降组件7运行的目的,螺旋环形侧壁72的两端侧壁同面,且螺旋环形侧壁72的上侧为正极或负极。相应的,在上顶柱62设置有电磁吸斥盘63,电磁吸斥盘63的下侧为交替出现的正极和负极。由于螺旋环形侧壁72的上侧为正极或负极,进而在电磁吸斥盘63的下侧为正极/负极,且螺旋环形侧壁72的上侧为正极/负极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成斥力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做远离电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,逐渐减小,直至停止;在电磁吸斥盘63的下侧为负极/正极,且螺旋环形侧壁72的上侧为正极/负极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成吸力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做朝向电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,并直到运行至螺杆61的最上端后停止,由此可实现控制升降组件7做稳定的加速和降速运动,对混料研磨内腔5内的配方组分实现有效混合。

71.如图3所示,上顶柱62的下端设置有上限位盘621。下撑柱64的顶端设置有下限位盘641,进而将使得上限位盘621和下限位盘641起到有效限制升降组件7运行范围的作用。

72.实施例一

73.一种锦纶酸性数码印花的制作工艺,包括如下步骤:

74.步骤1、预处理:将炼白的梭织锦纶面料经过等离子处理,其中等离子处理采用电流为1a,功率为200w,且持续时间为30s,进而将实现有效的杂质和绒毛去除的效果,并在锦纶纤维表面形成明显的刻蚀,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性。

75.步骤2、浆料制备:将糊料、酸性助剂、水导入混料研磨机内混合,并获得高浓低渗透酸性数码底浆,其中浆料制备包括按重量份比取0.4:0.2:0.1:0.1:3的糊料、渗透剂、硫酸铵、酸性助剂、水导入混料研磨机内混合,并获得用于上浆打底的高浓低渗透酸性数码底浆,由于糊料具有粘着力强和成糊率低的效果,以有效防止喷印时墨水在梭织锦纶面料上的不良扩散,并且为梭织锦纶面料的汽蒸固色提供理想的固色条件。

76.步骤3、上浆打底:采用定型机浸轧上浆,上浆作业布缝头平直,压辊压力控制为0.2

‑

0.5mpa,其中压辊压力根据面料密度调整,且当面料密度大于100g/m2时,控制压辊压力为0.2mpa;当面料密度不大于100g/m2时,控制压辊压力为0.3mpa,以在对不同密度的面料提供相应的压辊压力,以在结合高浓低渗透酸性数码底浆时,实现上浆均匀的效果。

77.步骤4、一次烘干:在100℃下烘干20s,且一次烘干为采用定型机,控制温度为100℃完成无接触式烘干,再采用定型机轨道低温烘干,控制温度为120℃,进而将实现对完成

上浆的梭织锦纶面料进行有效的一次烘干的目的,提升烘干效率与烘干效果,提升梭织锦纶面料和高浓低渗透酸性数码底浆的结合均匀度。

78.步骤5、压光:采用双辊叠层压光机以及冷压法轧光处理,并控制压光温度为35℃,压力为150n/mm线压,车速为30m/min。

79.步骤6、数码印花:采用导带式数码印花机进行数码打印。

80.步骤7、二次烘干:将经步骤6数码打印的梭织锦纶面料经过烘干机,且控制烘干机的温度为100℃,以特氟龙网格输送和蒸汽加热。

81.步骤8、蒸化:将经二次烘干的梭织锦纶面料经过连续式蒸化机作业蒸化,且控制蒸化时间为45min,蒸化温度为102℃。

82.步骤9、皂洗:采用平幅皂洗设备作业皂洗,其中利用酸性防沾皂洗剂进行浮色去除;

83.其中,皂洗包括如下步骤:

84.s1、通过第一槽进行皂洗,且第一槽内为2g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为6min;

85.s2、通过第二槽进行皂洗,且第一槽内为2g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为15min;

86.s3、通过第三槽进行皂洗,且第一槽内为2g/l的防沾皂洗剂,浴比为1:20,温度为50℃,时间为15min;

87.s4、冷水冲洗;

88.以实现提升浮色的去除效率,并达到有效防止浮色沾染梭织锦纶面料底色的目的。

89.步骤10、三次烘干:将皂洗完成的梭织锦纶面料经过定型机烘干,且控制烘干温度为160℃,烘干车速为60m/min。

90.步骤11、整理:采用无氟防水剂50g/l以及硅系柔软剂8g/l,放置在定型机内浸轧防水整理,且控制整理温度为160℃,整理车速为60m/min,完成定型整理。

91.因此,在经过等离子体处理的梭织锦纶面料将在去除杂质和绒毛的同时,在锦纶纤维表面刻蚀明显,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性;与此同时,双辊叠层压光机通过机台一次实现压光两道的效果,通过冷压可将梭织锦纶面料中的纱线压扁,使得纱线排列更紧密,从而封闭梭织锦纶面料的交织孔隙,使梭织锦纶面料表面平滑但不产生光泽,而且获得更加柔软的手感;相应的,经过步骤1至步骤11之后,获得显著提升色彩细腻度、鲜艳度和光亮度的梭织锦纶面料印花产品,并使得梭织锦纶面料具有透气防水、手感佳和外观时尚的效果;又由于光滑表面的梭织锦纶面料将有效避免刮伤打印设备喷头,从而将有效延长打印设备喷头的使用寿命。

92.如图1、图2、图3所示,混料研磨机1包括超声波机体2和插接在超声波机体2内侧的驱动组件6。超声波机体2的内侧形成有混料研磨内腔5,并在超声波机体2的上设置有位于上端的上盖3和位于侧壁上的侧管4。其中,驱动组件6连接有升降组件7,并用于驱动升降组件7做沿竖直升降和周向转动的同时运动。因此在具有向混料研磨内腔5内的配方组分传递超声波的超声波机体2运行时,将提升配方组分的混合效果;与此同时,配合驱动件驱动升降组件7做沿竖直升降和周向转动的同时运动时,令混料研磨内腔5内的配方组分实现有效

混合,且配方组分在混合过程中,不停地做上升和下降的运动,组分之间做相对的移动,以保持稳定的混合均匀的状态。

93.在超声波机体2的底部设置有弧形底槽21,弧形底槽21具有避免在超声波机体2内产生死角而影响到配方组分的混合。需要说明的是,驱动组件6包括螺杆61。螺杆61的上下两端分别设置有上顶柱62和下撑柱64。其中,上顶柱62与超声波机体2的顶部连接,下撑柱64与超声波机体2的底部连接。相应的,升降组件7包括与螺杆61螺纹连接的螺纹连接环71和固定在螺纹连接环71外周侧壁上的螺旋环形侧壁72。因此,将使得升降组件7的螺纹连接环71沿着螺杆61做竖直的升降运动和周向转动的同时运动,且由于螺旋环形侧壁72在升降时,具有带动配方组分向上运动以及稳定移动的效果,进而将提升混料研磨内腔5内的配方组分的有效混合以及升降组件7的升降效率。

94.为了达到有效驱动升降组件7运行的目的,螺旋环形侧壁72的两端侧壁同面,且螺旋环形侧壁72的上侧为正极或负极。相应的,在上顶柱62设置有电磁吸斥盘63,电磁吸斥盘63的下侧为交替出现的正极和负极。由于螺旋环形侧壁72的上侧为正极或负极,进而在电磁吸斥盘63的下侧为正极,且螺旋环形侧壁72的上侧为正极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成斥力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做远离电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,逐渐减小,直至停止;在电磁吸斥盘63的下侧为负极,且螺旋环形侧壁72的上侧为正极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成吸力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做朝向电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,并直到运行至螺杆61的最上端后停止,由此可实现控制升降组件7做稳定的加速和降速运动,对混料研磨内腔5内的配方组分实现有效混合。

95.如图3所示,上顶柱62的下端设置有上限位盘621。下撑柱64的顶端设置有下限位盘641,进而将使得上限位盘621和下限位盘641起到有效限制升降组件7运行范围的作用。

96.实施例二

97.一种锦纶酸性数码印花的制作工艺,包括如下步骤:

98.步骤1、预处理:将炼白的梭织锦纶面料经过等离子处理,其中等离子处理采用电流为3a,功率为350w,且持续时间为45s,进而将实现有效的杂质和绒毛去除的效果,并在锦纶纤维表面形成明显的刻蚀,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性。

99.步骤2、浆料制备:将糊料、酸性助剂、水导入混料研磨机内混合,并获得高浓低渗透酸性数码底浆,其中浆料制备包括按重量份比取0.4:0.23:0.13:0.13:3的糊料、渗透剂、硫酸铵、酸性助剂、水导入混料研磨机内混合,并获得用于上浆打底的高浓低渗透酸性数码底浆,由于糊料具有粘着力强和成糊率低的效果,以有效防止喷印时墨水在梭织锦纶面料上的不良扩散,并且为梭织锦纶面料的汽蒸固色提供理想的固色条件。

100.步骤3、上浆打底:采用定型机浸轧上浆,上浆作业布缝头平直,压辊压力控制为0.2

‑

0.5mpa,其中压辊压力根据面料密度调整,且当面料密度大于100g/m2时,控制压辊压力为0.25mpa;当面料密度不大于100g/m2时,控制压辊压力为0.4mpa,以在对不同密度的面料提供相应的压辊压力,以在结合高浓低渗透酸性数码底浆时,实现上浆均匀的效果。

101.步骤4、一次烘干:在110℃下烘干1min,且一次烘干为采用定型机,控制温度为100

℃完成无接触式烘干,再采用定型机轨道低温烘干,控制温度为120℃,进而将实现对完成上浆的梭织锦纶面料进行有效的一次烘干的目的,提升烘干效率与烘干效果,提升梭织锦纶面料和高浓低渗透酸性数码底浆的结合均匀度。

102.步骤5、压光:采用双辊叠层压光机以及冷压法轧光处理,并控制压光温度为40℃,压力为150n/mm线压,车速为30m/min。

103.步骤6、数码印花:采用导带式数码印花机进行数码打印。

104.步骤7、二次烘干:将经步骤6数码打印的梭织锦纶面料经过烘干机,且控制烘干机的温度为110℃,以特氟龙网格输送和蒸汽加热。

105.步骤8、蒸化:将经二次烘干的梭织锦纶面料经过连续式蒸化机作业蒸化,且控制蒸化时间为45min,蒸化温度为102℃。

106.步骤9、皂洗:采用平幅皂洗设备作业皂洗,其中利用酸性防沾皂洗剂进行浮色去除;

107.其中,皂洗包括如下步骤:

108.s1、通过第一槽进行皂洗,且第一槽内为3g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为6min;

109.s2、通过第二槽进行皂洗,且第一槽内为3g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为15min;

110.s3、通过第三槽进行皂洗,且第一槽内为3g/l的防沾皂洗剂,浴比为1:20,温度为50℃,时间为18min;

111.s4、冷水冲洗;

112.以实现提升浮色的去除效率,并达到有效防止浮色沾染梭织锦纶面料底色的目的。

113.步骤10、三次烘干:将皂洗完成的梭织锦纶面料经过定型机烘干,且控制烘干温度为160℃,烘干车速为60m/min。

114.步骤11、整理:采用无氟防水剂50g/l以及硅系柔软剂8g/l,放置在定型机内浸轧防水整理,且控制整理温度为160℃,整理车速为60m/min,完成定型整理。

115.因此,在经过等离子体处理的梭织锦纶面料将在去除杂质和绒毛的同时,在锦纶纤维表面刻蚀明显,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性;与此同时,双辊叠层压光机通过机台一次实现压光两道的效果,通过冷压可将梭织锦纶面料中的纱线压扁,使得纱线排列更紧密,从而封闭梭织锦纶面料的交织孔隙,使梭织锦纶面料表面平滑但不产生光泽,而且获得更加柔软的手感;相应的,经过步骤1至步骤11之后,获得显著提升色彩细腻度、鲜艳度和光亮度的梭织锦纶面料印花产品,并使得梭织锦纶面料具有透气防水、手感佳和外观时尚的效果;又由于光滑表面的梭织锦纶面料将有效避免刮伤打印设备喷头,从而将有效延长打印设备喷头的使用寿命。

116.如图1、图2、图3所示,混料研磨机1包括超声波机体2和插接在超声波机体2内侧的驱动组件6。超声波机体2的内侧形成有混料研磨内腔5,并在超声波机体2的上设置有位于上端的上盖3和位于侧壁上的侧管4。其中,驱动组件6连接有升降组件7,并用于驱动升降组件7做沿竖直升降和周向转动的同时运动。因此在具有向混料研磨内腔5内的配方组分传递超声波的超声波机体2运行时,将提升配方组分的混合效果;与此同时,配合驱动件驱动升

降组件7做沿竖直升降和周向转动的同时运动时,令混料研磨内腔5内的配方组分实现有效混合,且配方组分在混合过程中,不停地做上升和下降的运动,组分之间做相对的移动,以保持稳定的混合均匀的状态。

117.在超声波机体2的底部设置有弧形底槽21,弧形底槽21具有避免在超声波机体2内产生死角而影响到配方组分的混合。需要说明的是,驱动组件6包括螺杆61。螺杆61的上下两端分别设置有上顶柱62和下撑柱64。其中,上顶柱62与超声波机体2的顶部连接,下撑柱64与超声波机体2的底部连接。相应的,升降组件7包括与螺杆61螺纹连接的螺纹连接环71和固定在螺纹连接环71外周侧壁上的螺旋环形侧壁72。因此,将使得升降组件7的螺纹连接环71沿着螺杆61做竖直的升降运动和周向转动的同时运动,且由于螺旋环形侧壁72在升降时,具有带动配方组分向上运动以及稳定移动的效果,进而将提升混料研磨内腔5内的配方组分的有效混合以及升降组件7的升降效率。

118.为了达到有效驱动升降组件7运行的目的,螺旋环形侧壁72的两端侧壁同面,且螺旋环形侧壁72的上侧为正极或负极。相应的,在上顶柱62设置有电磁吸斥盘63,电磁吸斥盘63的下侧为交替出现的正极和负极。由于螺旋环形侧壁72的上侧为正极或负极,进而在电磁吸斥盘63的下侧为负极,且螺旋环形侧壁72的上侧为负极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成斥力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做远离电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,逐渐减小,直至停止;在电磁吸斥盘63的下侧为正极,且螺旋环形侧壁72的上侧为负极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成吸力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做朝向电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,并直到运行至螺杆61的最上端后停止,由此可实现控制升降组件7做稳定的加速和降速运动,对混料研磨内腔5内的配方组分实现有效混合。

119.如图3所示,上顶柱62的下端设置有上限位盘621。下撑柱64的顶端设置有下限位盘641,进而将使得上限位盘621和下限位盘641起到有效限制升降组件7运行范围的作用。

120.实施例三

121.一种锦纶酸性数码印花的制作工艺,包括如下步骤:

122.步骤1、预处理:将炼白的梭织锦纶面料经过等离子处理,其中等离子处理采用电流为5a,功率为500w,且持续时间为60s,进而将实现有效的杂质和绒毛去除的效果,并在锦纶纤维表面形成明显的刻蚀,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性。

123.步骤2、浆料制备:将糊料、酸性助剂、水导入混料研磨机内混合,并获得高浓低渗透酸性数码底浆,其中浆料制备包括按重量份比取0.4:0.25:0.15:0.15:3的糊料、渗透剂、硫酸铵、酸性助剂、水导入混料研磨机内混合,并获得用于上浆打底的高浓低渗透酸性数码底浆,由于糊料具有粘着力强和成糊率低的效果,以有效防止喷印时墨水在梭织锦纶面料上的不良扩散,并且为梭织锦纶面料的汽蒸固色提供理想的固色条件。

124.步骤3、上浆打底:采用定型机浸轧上浆,上浆作业布缝头平直,压辊压力控制为0.2

‑

0.5mpa,其中压辊压力根据面料密度调整,且当面料密度大于100g/m2时,控制压辊压力为0.3mpa;当面料密度不大于100g/m2时,控制压辊压力为0.5mpa,以在对不同密度的面料提供相应的压辊压力,以在结合高浓低渗透酸性数码底浆时,实现上浆均匀的效果。

125.步骤4、一次烘干:在120℃下烘干2min,且一次烘干为采用定型机,控制温度为100℃完成无接触式烘干,再采用定型机轨道低温烘干,控制温度为120℃,进而将实现对完成上浆的梭织锦纶面料进行有效的一次烘干的目的,提升烘干效率与烘干效果,提升梭织锦纶面料和高浓低渗透酸性数码底浆的结合均匀度。

126.步骤5、压光:采用双辊叠层压光机以及冷压法轧光处理,并控制压光温度为45℃,压力为150n/mm线压,车速为30m/min。

127.步骤6、数码印花:采用导带式数码印花机进行数码打印。

128.步骤7、二次烘干:将经步骤6数码打印的梭织锦纶面料经过烘干机,且控制烘干机的温度为120℃,以特氟龙网格输送和蒸汽加热。

129.步骤8、蒸化:将经二次烘干的梭织锦纶面料经过连续式蒸化机作业蒸化,且控制蒸化时间为45min,蒸化温度为102℃。

130.步骤9、皂洗:采用平幅皂洗设备作业皂洗,其中利用酸性防沾皂洗剂进行浮色去除;

131.其中,皂洗包括如下步骤:

132.s1、通过第一槽进行皂洗,且第一槽内为4g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为6min;

133.s2、通过第二槽进行皂洗,且第一槽内为4g/l的防沾皂洗剂,浴比为1:20,温度为30℃,时间为15min;

134.s3、通过第三槽进行皂洗,且第一槽内为4g/l的防沾皂洗剂,浴比为1:20,温度为50℃,时间为20min;

135.s4、冷水冲洗;

136.以实现提升浮色的去除效率,并达到有效防止浮色沾染梭织锦纶面料底色的目的。

137.步骤10、三次烘干:将皂洗完成的梭织锦纶面料经过定型机烘干,且控制烘干温度为160℃,烘干车速为60m/min。

138.步骤11、整理:采用无氟防水剂50g/l以及硅系柔软剂8g/l,放置在定型机内浸轧防水整理,且控制整理温度为160℃,整理车速为60m/min,完成定型整理。

139.因此,在经过等离子体处理的梭织锦纶面料将在去除杂质和绒毛的同时,在锦纶纤维表面刻蚀明显,从而改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性;与此同时,双辊叠层压光机通过机台一次实现压光两道的效果,通过冷压可将梭织锦纶面料中的纱线压扁,使得纱线排列更紧密,从而封闭梭织锦纶面料的交织孔隙,使梭织锦纶面料表面平滑但不产生光泽,而且获得更加柔软的手感;相应的,经过步骤1至步骤11之后,获得显著提升色彩细腻度、鲜艳度和光亮度的梭织锦纶面料印花产品,并使得梭织锦纶面料具有透气防水、手感佳和外观时尚的效果;又由于光滑表面的梭织锦纶面料将有效避免刮伤打印设备喷头,从而将有效延长打印设备喷头的使用寿命。

140.如图1、图2、图3所示,混料研磨机1包括超声波机体2和插接在超声波机体2内侧的驱动组件6。超声波机体2的内侧形成有混料研磨内腔5,并在超声波机体2的上设置有位于上端的上盖3和位于侧壁上的侧管4。其中,驱动组件6连接有升降组件7,并用于驱动升降组件7做沿竖直升降和周向转动的同时运动。因此在具有向混料研磨内腔5内的配方组分传递

超声波的超声波机体2运行时,将提升配方组分的混合效果;与此同时,配合驱动件驱动升降组件7做沿竖直升降和周向转动的同时运动时,令混料研磨内腔5内的配方组分实现有效混合,且配方组分在混合过程中,不停地做上升和下降的运动,组分之间做相对的移动,以保持稳定的混合均匀的状态。

141.在超声波机体2的底部设置有弧形底槽21,弧形底槽21具有避免在超声波机体2内产生死角而影响到配方组分的混合。需要说明的是,驱动组件6包括螺杆61。螺杆61的上下两端分别设置有上顶柱62和下撑柱64。其中,上顶柱62与超声波机体2的顶部连接,下撑柱64与超声波机体2的底部连接。相应的,升降组件7包括与螺杆61螺纹连接的螺纹连接环71和固定在螺纹连接环71外周侧壁上的螺旋环形侧壁72。因此,将使得升降组件7的螺纹连接环71沿着螺杆61做竖直的升降运动和周向转动的同时运动,且由于螺旋环形侧壁72在升降时,具有带动配方组分向上运动以及稳定移动的效果,进而将提升混料研磨内腔5内的配方组分的有效混合以及升降组件7的升降效率。

142.为了达到有效驱动升降组件7运行的目的,螺旋环形侧壁72的两端侧壁同面,且螺旋环形侧壁72的上侧为正极或负极。相应的,在上顶柱62设置有电磁吸斥盘63,电磁吸斥盘63的下侧为交替出现的正极和负极。由于螺旋环形侧壁72的上侧为正极或负极,进而在电磁吸斥盘63的下侧为正极,且螺旋环形侧壁72的上侧为正极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成斥力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做远离电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,逐渐减小,直至停止;在电磁吸斥盘63的下侧为正极,且螺旋环形侧壁72的上侧为负极时,在电磁吸斥盘63和螺旋环形侧壁72之间将形成吸力,此时电磁吸斥盘63将驱动螺旋环形侧壁72做朝向电磁吸斥盘63的运动,并在该运动中,螺旋环形侧壁72的速度在逐渐增大后,并直到运行至螺杆61的最上端后停止,由此可实现控制升降组件7做稳定的加速和降速运动,对混料研磨内腔5内的配方组分实现有效混合。

143.如图3所示,上顶柱62的下端设置有上限位盘621。下撑柱64的顶端设置有下限位盘641,进而将使得上限位盘621和下限位盘641起到有效限制升降组件7运行范围的作用。

144.综上,本技术通过改善梭织锦纶面料手感和改善浆料对锦纶梭织面料的渗透性与均匀性,使梭织锦纶面料表面平滑但不产生光泽,而且获得更加柔软的手感以及有效延长打印设备喷头的使用寿命的效果,使得该锦纶酸性数码印花的制作工艺具有适于大规模生产、延长打印设备喷头使用寿命和提升印花色彩鲜艳度、细腻度和光亮度的作用;与此同时,通过采用正负极之间的吸力和斥力完成对升降组件7的驱动,从而在升降组件7的速度的变化、高度的变化和转速的变化中完成对混料研磨内腔5内的配方组分的有效混合,实现有效提升印花色菜细腻度、均匀度的效果。

145.本技术涉及的“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里图示或描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法或设备固有的其它步骤或单元。

146.需要说明的是,在本技术中涉及“第一”、“第二”等的描述仅用于描述目的,而不能

理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

147.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1