一种家纺面料的节能短流程保健功能染色方法与流程

1.本发明涉及纺织品面料加工的技术领域,具体涉及一种家纺面料的节能短流程保健功能染色方法。

2.

背景技术:

3.家纺面料的印染加工目前包括前处理(包括退煮漂、丝光)、染色和后整理(包括功能整理),目前传统印染加工流程长,能耗水耗大,排放废水多,影响了印染加工企业的生存。随着环保节能要求的提高,对印染废水的排放量和指标国家地方都有有限定的标准,印染加工的短流程节能减排是发展方向。

4.高端家纺面料一般是纯棉织物,纯棉织物印染加工的前处理丝光能够提高织物染色效果和光泽,丝光使用的是浓碱,在丝光处理结束要进行多格(6格)水洗箱去碱,然后酸中和,最后烘干,耗水耗能。纯棉织物的染色一般采用的是活性染料,活性染料需要在碱性环境中与棉纤维素发生共价反应固着,冷轧堆染色节能,需要在浸轧的染液中加入碱剂,存在染料易发生水解的问题。抗菌驱蚊消臭等后整理一般是在染色后,在后整理设备进行,增加了印染加工的流程步骤。

5.

技术实现要素:

6.本发明的目的在于提供一种家纺面料的节能短流程保健功能染色方法,解决上述现有技术问题中的一个或者多个。

7.本发明提供一种家纺面料的节能短流程保健功能染色方法,包括以下步骤:丝光:所述丝光步骤中的去碱过程包含1格去碱箱,所述丝光步骤结束后,湿落布的ph为 8

‑

10,湿落布的带液率为60

‑

70%;冷轧堆染色:所述湿落布进入冷轧堆的染液轧车,所述染液包括浓度为5

‑

50 g/l的活性染料或活性染料与茶多酚的混合物、浓度为20

‑

60g/l的一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精、浓度为0.1

‑

5g/l香茅油或薄荷醇以及乙醇水溶液。

8.在一些实施方式中,所述丝光步骤中使用布铗丝光机,所述丝光步骤为平幅进布

→

第一次浸轧碱液

→

绷布辊

→

第二次浸轧碱液

→

布夹链扩幅

→

淋洗稀碱

→

去碱箱,所述浸轧碱液浓度为220

‑

240g/l,所述稀碱的浓度为5%

‑

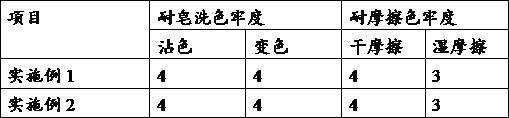

10%,所述布夹链长度为20

‑

30m。

9.在一些实施方式中,所述活性染料包括诺威克隆蓝fn

‑

r、诺威克隆红fn

‑

2bl以及诺威克隆黄fn

‑

2r。

10.在一些实施方式中,所述冷轧堆染色步骤中,所述染液通过高剪切乳化机乳化,所述高剪切乳化机的转速为1000r/min,乳化时间为5min。

11.在一些实施方式中,所述乙醇水溶液中水与乙醇的体积比为9:1

‑

1:1。

12.在一些实施方式中,所述冷轧堆染色步骤中,轧车的车速为60

‑

70 m/min,轧液率

为65

‑

85%,室温密封堆置时间为16

‑

24h。

13.在一些实施方式中于,丝光步骤之前还包括酶退浆步骤和卜公茶皂素煮漂处理步骤。

14.在一些实施方式中,所述酶退浆步骤中,使用浓度为5g/l的高浓淀粉酶,处理温度40

‑

60℃,处理时间12

‑

24h;所述卜公茶皂素煮漂处理步骤中,使用浓度为8g/l的卜公茶皂素,处理温度为80

‑

90℃,处理时间为50

‑

60min。

15.在一些实施方式中,所述活性染料与茶多酚混合物中,所述活性染料和所述茶多酚的质量比1:1

‑

9:1。

16.本发明的有益效果:1、本发明通过减少丝光后的去碱水洗次数,只经过1格去碱箱,去掉酸洗中和与烘干,就进入冷轧堆的活性染料染液轧车,减少了传统丝光的流程,节水节能,解决了耗能耗水的问题;2、由于丝光织物本身带碱,因此,染色液中不需要加碱剂,解决了染液中染料在碱性环境中水解,影响利用率和色牢度的问题;3、染液中除活性染料或茶多酚外,还加入一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精、香茅油或或薄荷醇、乙醇、水,减少了轧槽中水的用量,等同增加了活性染料的浓度,有利于提高上染的色深值,解决了染色耗水的问题,节约了染料;4、一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精类似无色的活性染料,通过共价键锚固在棉织物上;在密封堆置的16

‑

24小时中,活性染料、一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精与棉纤维完成共价反应固着,溶解于乙醇的香茅油或薄荷醇和茶多酚,也在密封堆置的堆置过程中进入环糊精的空腔,具有缓释效果;通过冷轧堆,完成了染色和驱蚊

凉

感抗菌复合功能整理,将染色与后整理一浴同步进行,缩短了加工流程,节约了能源。

17.具体实施方式

18.下面结合实施例对本发明作进一步描述。以下实施例只是用于更加清楚地说明本发明的性能,而不能仅局限于下面的实施例。

19.实施例1酶退浆:所述酶退浆步骤中,使用浓度为5g/l的高浓淀粉酶,处理温度40℃,处理时间24h;卜公茶皂素煮漂处理:所述卜公茶皂素煮漂处理步骤中,使用浓度为8g/l的卜公茶皂素,处理温度为80℃,处理时间为60min。

20.丝光:所述丝光步骤为平幅进布

→

第一次浸轧碱液

→

绷布辊

→

第二次浸轧碱液

→

布夹链扩幅

→

淋洗稀碱

→

1格去碱箱,所述浸轧碱液浓度为220g/l,所述稀碱的浓度为5%。

21.所述丝光步骤结束后,湿落布的ph为 9.5,带液率为60%。

22.该丝光工艺中减少了丝光后的去碱水洗次数,去掉酸洗中和与烘干,只减少到经过1格去碱箱,就进入冷轧堆的活性染料染液轧车,减少了传统丝光的流程,节水节能,解决

了耗能耗水的问题。

23.冷轧堆染色:所述冷轧堆染色工艺包括,将所述湿落布进入冷轧堆的染液轧车,所述染液包括浓度为10 g/l的活性染料、浓度为40g/l的一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊、浓度为1g/l香茅油以及乙醇水溶液(v水:v乙醇=6:1),活性染料包括了诺威克隆蓝fn

‑

r、诺威克隆红fn

‑

2bl以及诺威克隆黄fn

‑

2r,染液通过高剪切乳化机将乳化,其中,高剪切乳化机的转速为1000r/min,乳化时间为5min;染色设备选用kuster均匀轧车,轧车的车速为60 m/min,轧液率为65%,室温密封堆置时间为24h。

24.由于该丝光工艺中,丝光织物本身带碱,因此,染色液中不需要加碱剂,解决了染液中染料在碱性环境中水解,影响利用率和色牢度的问题。

25.且染液中除活性染料外,还加入一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精、香茅油、乙醇、水,减少了轧槽中水的用量,等同增加了活性染料的浓度,有利于提高上染的色深值,解决了染色耗水的问题,节约了染料;一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精类似无色的活性染料,通过共价键锚固在棉织物上;在密封堆置的20小时中,活性染料、一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精与棉纤维完成共价反应固着,溶解于乙醇的香茅油,也在密封堆置中加入环糊精的空腔;通过冷轧堆,完成了染色和驱蚊

凉

感抗菌复合功能整理,将染色与后整理同步进行,缩短了加工流程,节约了能源。

26.其中,丝光步骤选用的布铗丝光机,该铗丝光机平幅进布装置、烧碱溶液浸轧机及绷布辊、布铗链式扩幅、淋吸碱装置、去碱蒸箱等。

27.该铗丝光机采用立式三辊平幅浸轧机,两浸两轧,前后共两台。在浸轧槽内装有多只导辊,以增加织物在碱液中的浸渍时间,一般可达20s左右。浸轧槽具有可通冷水冷却槽内碱液的夹层。两个浸轧槽间有联通管,以便碱液的流动。

28.第一台浸轧槽压力要小一些,可用杠杆加压,以使织物带较多的碱液,有利于碱液与纤维素的作用。

29.第二台浸轧槽压力要大,可用油泵加压,使织物带碱液量要小,轧余率小于65%,便于冲洗去碱,降低耗碱量。

30.为了延长织物的带碱时间,满足碱对织物充分渗透和反应,同时防止织物溶胀后收缩,在两台浸轧槽之间的机架上方装有十几只上下交替排列的铁制空心绷布辊,直径为460

‑

500mm。一般被动运行,也有主动运行的。

31.为防止织物收缩,织物沿绷布辊的包角面应大一些,且后台轧槽的线速度应大于前槽。这样,使织物的经向有一定的张力,可防止收缩;而纬向则利用摩擦阻力防缩。

32.布铗扩幅装置是由长约20

‑

30m的两条环状的布铗链组成的,它们放置在两条环状轨道上,可以通过螺丝杆调节距离,布铗链上布满布铗,咬住布边起扩幅作用,两头的铗盘分别起使织物上、脱铗作用。

33.织物在布铗链上扩幅运行1/3后,受到一次淋洗吸液装置的淋吸去碱。淋洗器自织物上方将热水或稀碱淋于织物全幅,然后,再由紧贴织物下方的与真空泵相连的表面布满小孔的吸液管吸去。

34.在织物处于伸张状态下,采用真空吸液,以强化织物中液体交换的洗涤去碱方法。

由吸液管吸下的淡碱液,依次排入机下的各淡碱池内,然后按逐步逆流淋洗的原则,分别由各泵把淡碱池内的淡碱液,和来自去碱蒸箱的淡碱液输送到的淋洗装置。

35.最后,为了将织物上的烧碱进一步洗去,在经过伸幅淋洗之后,便进入洗碱效率较高的去碱箱,去碱箱只设置为1格。去碱箱是一个不锈钢密闭的箱子,箱盖可以吊开,以便穿布或处理故障;箱内上下有铁制导布辊各一排,上排主动,下排被动;进出口处均有水封口,以阻止箱内蒸汽外逸;下排导辊之间有不锈钢板相隔;箱底部盛有水,以洗去碱,由于箱底呈倾斜状,所以碱液能由箱的后部逆着织物进行方向向前倒流;织物层间装有直接蒸汽管,向织物喷射蒸汽,部分蒸汽在织物上冷凝成水,并渗入织物内部,起着冲淡碱液和提高温度的作用。

36.实施例2酶退浆:所述酶退浆步骤中,使用浓度为5g/l的高浓淀粉酶,处理温度60℃,处理时间12h;卜公茶皂素煮漂处理:所述卜公茶皂素煮漂处理步骤中,使用浓度为8g/l的卜公茶皂素,处理温度为90℃,处理时间为50min;丝光:所述丝光步骤为平幅进布

→

第一次浸轧碱液

→

绷布辊

→

第二次浸轧碱液

→

布夹链扩幅

→

淋洗稀碱

→

1格去碱箱,所述浸轧碱液浓度为230g/l,所述稀碱的浓度为8%。

37.所述丝光步骤结束后,湿落布的ph为 10,带液率为70%。

38.该丝光工艺中减少了丝光后的去碱水洗次数,去掉酸洗中和与烘干,只减少到经过1格去碱箱,就进入冷轧堆的活性染料染液轧车,减少了传统丝光的流程,节水节能,解决了耗能耗水的问题。

39.冷轧堆染色:所述冷轧堆染色工艺包括,将所述湿落布进入冷轧堆的染液轧车,所述染液包括浓度为30 g/l的活性染料和 20 g/l的茶多酚染料、浓度为40g/l的一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊、浓度为2g/l薄荷醇以及乙醇水溶液、乙醇水溶液(v水:v乙醇=5:1),其中,活性染料包括了诺威克隆蓝fn

‑

r、诺威克隆红fn

‑

2bl以及诺威克隆黄fn

‑

2r,染色设备选用kuster均匀轧车,轧车的车速为65m/min,轧液率为85%,室温密封堆置时间为20h。

40.由于该丝光工艺中,丝光织物本身带碱,因此,染色液中不需要加碱剂,解决了染液中染料在碱性环境中水解,影响利用率和色牢度的问题。

41.且染液中除活性染料和茶多酚染料外,还加入一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精、香茅油、乙醇、水,减少了轧槽中水的用量,等同增加了染料的浓度,有利于提高上染的色深值,解决了染色耗水的问题,节约了染料;一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精类似无色的活性染料,通过共价键锚固在棉织物上;在密封堆置的24小时中,活性染料、一氯均三嗪

‑

乙烯砜双活性基

‑

β

‑

环糊精与棉纤维完成共价反应固着,溶解于乙醇的薄荷醇和茶多酚,也在密封堆置中进入环糊精的空腔;通过冷轧堆,完成了染色和驱蚊

凉

感抗菌复合功能整理,将染色与后整理同步进行,缩短了加工流程,节约了能源。

42.根据gb/t 3921

‑

2008《纺织品 色牢度试验 耐皂洗色牢度》以及gb/t 3920

‑

2008《纺织品 色牢度试验 耐摩擦色牢度》,对实施例1和实施例2得到的织物进行色牢度测试:测试结果如下表:

实施例1和2工艺得到的织物均符合国家标准的要求,而由于工艺的改进,减少了传统丝光的流程,实现了节水节能,解决了耗能耗水的问题。

43.对实施例1进行蚊虫驱避率进行测试;对实施例2进行凉感、抑菌率以及蚊虫驱避率进行测试,测试标准如下:凉感qmax依据gb/t35263

‑

2017《纺织品接触瞬间凉感性能的检测和评价》测得,其值越大,表示带走的热量越多,凉感效应越明显。

44.抑菌率根据gb/t 20944.3

–

2008 《纺织品抗菌性能的评价第三部分:振荡法》测得。

45.蚊虫驱避率按照gb/t 30126

‑

2013 防蚊虫纺织品测试标准测得。

46.测试结果如下表:项目实施例1实施例2蚊虫驱避率(%)76.870.5抑菌率(金葡萄球菌(%) 99.8凉感qmax 0.21实施例1和2通过冷轧堆,完成了染色和驱蚊

凉

感抗菌复合功能整理,将染色与后整理同步进行,缩短了加工流程,节约了能源。其中,实施例1加入香茅油可实现驱避蚊虫的复合功能,实施例2加入薄荷醇和茶多酚可实现驱避蚊虫、抑菌以及凉感等多重复合功能。

47.以上表述仅为本发明的优选方式,应当指出,对本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些也应视为本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1